جدول المحتويات

تؤثر مادة شفرة آلة قص المعادن بشكل مباشر على أداء القطع، ومقاومتها للتآكل، وعمرها الافتراضي، ونتائج المعالجة. تتطلب التطبيقات المختلفة أداءً مختلفًا للشفرات، لذا يجب اختيار المادة المناسبة. فيما يلي تحليل مفصل للمواد الشائعة الاستخدام في شفرات قص المعادن.

1. أنواع مواد شفرات آلات قص المعادن الشائعة

تشمل مواد شفرات القص الشائعة فولاذ الأدوات الكربوني، وفولاذ الأدوات السبائكي، والفولاذ عالي الكربون والكروم، وفولاذ قوالب العمل الساخن، وفولاذ مسحوق المعادن. فيما يلي تصنيف وخصائص الأنواع الشائعة بالتفصيل.

1) نظرة عامة على أنواع مواد شفرة ماكينة القص المستخدمة بشكل شائع

شفرة مادة | أنواع | سمات | رئيسي قطع مواد |

ت8، ت10 | فولاذ الأدوات الكربوني | منخفضة التكلفة، صلابة عالية، صلابة ضعيفة | الفولاذ الكربوني العادي والنحاس والألمنيوم وغيرها من المواد اللينة |

9CrSi | فولاذ الأدوات المصنوع من السبائك | صلابة عالية ومقاومة للتآكل وفعالية عالية من حيث التكلفة | الفولاذ العادي المتوسط والمنخفض الكربون |

6CrW2Si | فولاذ الأدوات المصنوع من السبائك | يحتوي على التنغستن، صلابة حمراء جيدة ومقاومة للتآكل | فولاذ متوسط القوة، فولاذ مقاوم للصدأ خفيف الوزن |

Cr12MoV | فولاذ عالي الكربون وعالي الكروم | مقاومة ممتازة للتآكل والصلابة | الفولاذ المقاوم للصدأ، الفولاذ السيليكوني، الفولاذ عالي القوة |

H13 (4Cr5MoSiV1) | فولاذ العمل الساخن | قوة ممتازة في درجات الحرارة العالية ومقاومة التعب الحراري | صفيحة مدرفلة على الساخن ومقصوصة على الساخن، صفيحة حديدية |

SKD11/D2 | فولاذ عالي الكربون وعالي الكروم | قوة عالية، ومقاومة عالية للتآكل، ومقاومة للتقطيع | الفولاذ المقاوم للصدأ، الفولاذ عالي القوة، الفولاذ السيليكوني |

مسحوق المعادن الفولاذي (على سبيل المثال، ASP23) | فولاذ الأدوات المصنوع من سبائك عالية الجودة | صلابة عالية للغاية وعمر طويل للغاية | لوحة مركبة عالية الجودة، فولاذ مقاوم للتآكل |

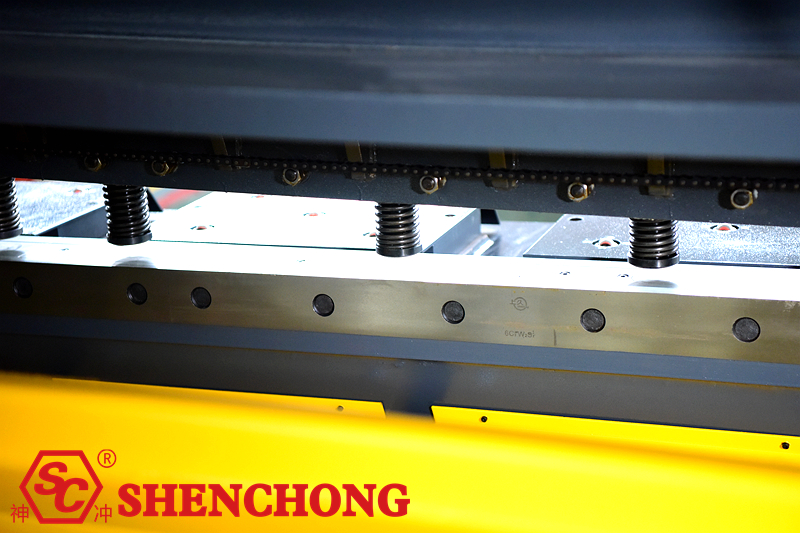

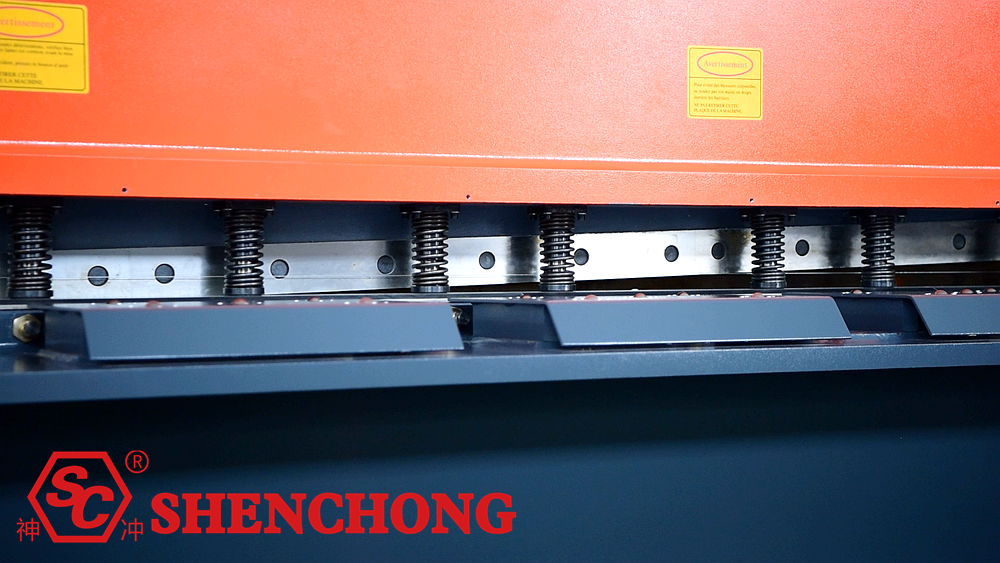

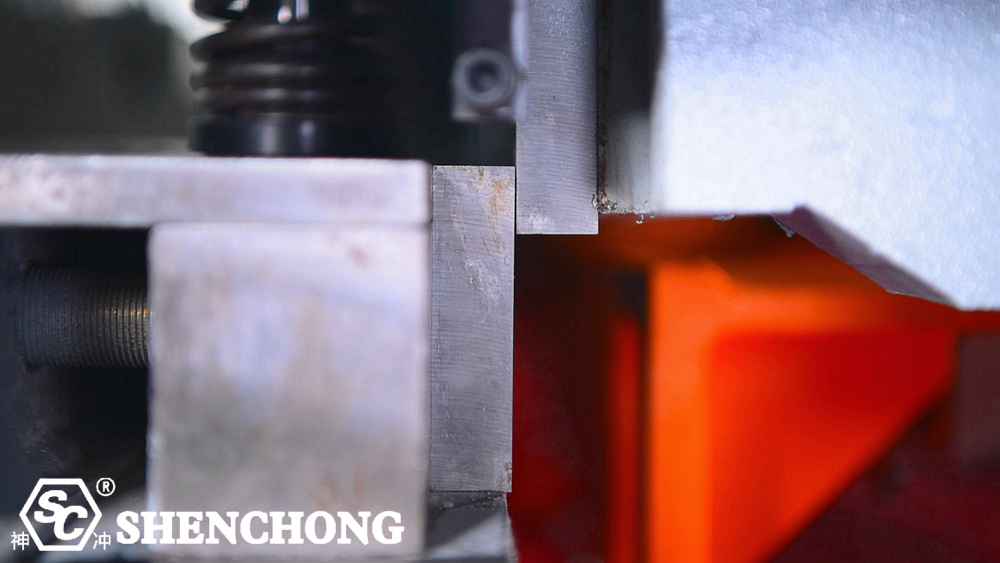

تُصنع مقصات المقصلة الهيدروليكية SC عادةً من مواد مثل 9CrSi، و6CrW2Si، وCr12MoV، وH13K. تتميز الشفرات بمقطع عرضي مستطيل وصلابة تتراوح بين HRC50 و62. كما توفر سطحًا عالي الدقة وخاليًا من النتوءات.

2) الخصائص التفصيلية لمواد الشفرات المختلفة

– فولاذ الأدوات الكربوني T8 وT10

سمات:

- صلابة عالية (تصل إلى HRC 58-62 بعد المعالجة الحرارية)

- تكلفة منخفضة وقابلية تصنيع جيدة

العيوب:

- مقاومة جيدة للتآكل، صلابة ضعيفة

- عرضة للتشقق، وغير مناسب للقص عالي السرعة أو قص المواد الصلبة مثل الفولاذ المقاوم للصدأ

التطبيقات:

- قص المواد اللينة مثل الفولاذ الكربوني العادي والألمنيوم والنحاس

– فولاذ أداة سبائك 9CrSi

سمات:

- صلابة عالية، مقاومة جيدة للتآكل

- صلابة متوسطة

- فعالية عالية من حيث التكلفة

التطبيقات:

- Q235، Q345 الفولاذ العادي المتوسط والمنخفض الكربون، الفولاذ المقاوم للصدأ، وما إلى ذلك.

- صلابة تمثيلية: HRC 58-60

– فولاذ أداة سبائك 6CrW2Si

سمات:

- يحتوي على التنغستن والسيليكون، صلابة حمراء جيدة

- قوة وصلابة عالية وأداء قص ممتاز

- أقوى من 9CrSi

التطبيقات المناسبة:

- القص المستمر والقص الساخن والقص الخفيف للفولاذ المقاوم للصدأ

- صلابة تمثيلية: HRC 60-62

– فولاذ أداة من سبائك عالية الكربون وعالي الكروم Cr12MoV

سمات:

- مقاومة ممتازة للتآكل والصلابة

- صلابة معتدلة، تشوه طفيف في المعالجة الحرارية

- عمر خدمة طويل

التطبيقات:

- الفولاذ عالي القوة، والفولاذ المقاوم للصدأ، وصفائح الفولاذ السيليكوني، وغيرها من المواد ذات الصلابة العالية

- شفرات آلة القص الهيدروليكية الكبيرة، شفرات آلة القص CNC

- صلابة تمثيلية: HRC 58-60

– فولاذ العمل الساخن H13 (4Cr5MoSiV1)

سمات:

- قوة ممتازة في درجات الحرارة العالية، والمتانة، ومقاومة التعب الحراري

- يمكن استخدامها في معدات القص الساخن

التطبيقات:

- القص الساخن للصفائح المعدنية، مثل الشرائط المدرفلة على الساخن وألواح الحديد المقصوصة على الساخن

- صلابة تمثيلية: HRC 50-55 (بعد المعالجة الحرارية)

– SKD11 (المعيار الياباني JIS)/ D2 (المعيار الأمريكي)

سمات:

- فولاذ سبائك عالي الكربون وعالي الكروم، يتميز بمقاومة ممتازة للتآكل وقابلية التصلب

- مقاومة قوية للتشوه، عمر خدمة طويل

التطبيقات:

- قص الفولاذ عالي القوة والفولاذ المقاوم للصدأ وسبائك التيتانيوم والمواد المركبة

- صلابة تمثيلية: HRC 58-62

– مسحوق المعادن الفولاذي (مثل ASP23، ASP60)

سمات:

- صلابة عالية للغاية، ومقاومة ممتازة للتآكل، ومقاومة للتقطيع

- مادة شفرة عالية الجودة

التطبيقات:

- عمليات القص عالية الدقة، والتطبيقات التي تتطلب مقاومة عالية للتآكل

- صلابة تمثيلية: HRC 62-65+

2. أهمية مادة شفرة قص المعادن

تُعدّ جودة مادة شفرة آلة قصّ المعادن عاملاً أساسياً في تحديد جودة القصّ وكفاءته وتكلفته وعمر المعدات. وباعتبارها العنصر التنفيذي المباشر للقص، فإن خصائص مادة الشفرة تؤثر بشكل مباشر على الأداء العام للآلة بأكملها. فيما يلي تحليل مُعمّق لأهمية مادة الشفرة:

1) العوامل الرئيسية التي تحدد جودة القص

- مادة جيدة → حافة شفرة حادة ومقاومة للتآكل → أسطح قطع ناعمة وخالية من النتوءات.

- مادة رديئة → حافة الشفرة تصبح باهتة أو متشققة بسهولة → تمزق حافة الورقة وتشوهها، مما يؤدي إلى ارتفاع معدل الخردة للمنتجات النهائية.

مثال للتطبيق:

- عند قص المواد عالية القوة مثل الفولاذ المقاوم للصدأ والفولاذ السيليكوني، فإن مادة الشفرة الخاطئة يمكن أن تؤدي بسهولة إلى عيوب خطيرة مثل "العض" و"التمزق".

2) التأثيرات على عمر الشفرة وتكرار تغيير الشفرة

- تتمتع المواد عالية الجودة (مثل Cr12MoV وSKD11) بعمر شفرة أطول بمقدار 2 إلى 5 مرات من المواد العادية (مثل T10 و9CrSi)، أو حتى أطول.

- تحدد المادة مقاومة الشفرة للتآكل، والصلابة الحمراء (الحفاظ على الصلابة في درجات الحرارة العالية)، ومقاومة التقطيع.

- تعمل الشفرات عالية الجودة على تقليل تكرار تغيير الشفرات، مما يقلل من العمالة ووقت التوقف عن العمل وتكاليف التشغيل.

خاتمة:

- كلما كانت مادة الشفرة أفضل، كلما كانت أكثر قدرة على التكيف مع القص المستمر وعالي الكثافة على المدى الطويل.

3) ضمان سلامة المعدات والتشغيل المستقر

قد تؤدي الشفرات ذات الجودة الرديئة إلى:

- تتشقق أو تنكسر فجأة أثناء عملية القص، مما يتسبب في حدوث صدمة وتلف لحامل الشفرة وآلية النقل.

- يمكن أن تؤدي المواد غير المتجانسة أو المعالجة الحرارية غير الكافية إلى تركيز الإجهاد وفشل التعب.

- يمكن أن يؤدي هذا إلى حدوث تقلبات في مقاومة القص، واهتزاز المعدات، وحتى زيادة تحميل النظام الهيدروليكي.

توفر مادة الشفرة عالية الجودة ما يلي:

- صلابة أعلى وتوزيع هيكلي أكثر تناسقًا.

- يمنع هذا تركيز الضغط أثناء صدمة القص، مما يحمي النظام بأكمله بشكل فعال.

4) يؤثر بشكل مباشر على تكاليف الإنتاج والأرباح

يمكن أن تؤدي الشفرات ذات الجودة الرديئة، على الرغم من أنها غير مكلفة، بسهولة إلى:

- الاستبدال المتكرر

- نفايات المواد (القص السيئ)

- إصلاح المنتج النهائي وإعادة صياغته

- التآكل المفرط للمعدات وزيادة تكاليف الصيانة

توفر مواد الشفرة عالية الجودة، على الرغم من أنها أكثر تكلفة قليلاً في البداية، ما يلي:

- كفاءة قص أعلى

- انخفاض تكاليف الوحدة

- فترات أطول خالية من المشاكل

مقارنة الفوائد الاقتصادية:

- شفرة واحدة عالية الجودة = عمر افتراضي لثلاث شفرات قياسية + وقت تعطل أقل + إنتاجية أعلى

5) يؤثر على سلامة الإنتاج

- يمكن أن تتسبب الشفرات ذات الجودة الرديئة، والتي تتميز بمادة غير مستوية وقوة غير كافية، في حدوث تشققات أو تطاير شظايا أثناء القص عالي الضغط، مما قد يؤدي إلى إصابة المشغل.

- تشكل الشفرات دون المستوى المطلوب، خاصة عند قص الفولاذ عالي القوة أو الألواح السميكة، خطرًا كبيرًا على السلامة.

تتمتع الشفرات عالية الجودة بما يلي:

- نسبة السبائك العقلانية

- المعالجة الحرارية المناسبة

- توازن جيد بين المتانة والقوة والصلابة، مما يؤدي إلى مزيد من السلامة والموثوقية.

ملخص: أهمية مادة الشفرة

- جودة القطع: النعومة والدقة والتحكم في النتوءات

- عمر الخدمة: دورات تغيير الشفرة، والتحكم في التكلفة

- حماية المعدات: مقاومة الصدمات، وتقليل الأعطال، وعمر خدمة أطول

- التحكم في التكاليف: تقليل وقت إعادة العمل والصيانة

- سلامة الإنتاج: منع تناثر المواد ومخاطر التشغيل

التوصيات:

- قطع الفولاذ الكربوني العادي → اختر مواد فعالة من حيث التكلفة مثل T10 و9CrSi.

- قطع الفولاذ المقاوم للصدأ أو الفولاذ عالي القوة → يجب اختيار الفولاذ السبائكي عالي الأداء مثل Cr12MoV و SKD11.

- للإنتاج عالي التردد أو القطع الدقيق → يفضل استخدام الفولاذ المسحوق المعدني (مثل ASP23).

- يجب أن يتم الجمع بين المادة المختارة وعملية المعالجة الحرارية المتخصصة لتحقيق أدائها الحقيقي.

3. كيفية اختيار مادة شفرة القص؟

يُعد اختيار مادة شفرة آلة قص المعادن أمرًا بالغ الأهمية لضمان كفاءة القص وجودته وعمر الشفرة. تتطلب مواد الصفائح المختلفة، وسمكها، وترددات القص، وظروف التشغيل أداءً مختلفًا للشفرة. فيما يلي توصيات مفصلة لاختيار مادة شفرة القص.

1) حدد مادة الشفرة وفقًا لمادة القطع

أنواع مواد القص | مُستَحسَن شفرة مواد | الأسباب |

الفولاذ الكربوني العادي (Q235، Q195، إلخ.) | T10، 9CrSi | منخفضة التكلفة، صلابة معتدلة، كفاءة قص عالية |

الفولاذ متوسط ومنخفض السبائك (Q345، 16Mn، إلخ.) | 6CrW2Si، Cr12MoV | صلابة أعلى ومقاومة للتآكل لمنع تقطيع الحافة |

الفولاذ المقاوم للصدأ (201، 304، 316) | Cr12MoV، SKD11 | مقاومة للتآكل، ومقاومة للالتصاق، ومقاومة قوية للتآكل |

فولاذ عالي القوة، فولاذ زنبركي | SKD11، ASP23 | متطلبات قوة عالية للغاية لمنع تقطيع الحافة |

صفائح الفولاذ السيليكوني، صفائح مدرفلة على البارد | Cr12MoV، مسحوق فولاذ المعادن | متطلبات الدقة العالية ومقاومة التآكل القوية |

المعادن اللينة مثل النحاس والألومنيوم وسبائك الألومنيوم | ت8، ت10 | صلابة معتدلة لتقليل الضرر السطحي |

صفائح مدرفلة على الساخن، مواد مقصوصة على الساخن | H13، 5CrNiMo | قوة ممتازة في درجات الحرارة العالية ومقاومة للتعب الحراري |

2) اختر حسب تكرار الاستخدام وكثافة العمل

تردد الاستخدام/بيئة التشغيل | مُستَحسَن شفرة مواد | وصف |

تردد منخفض، قص عرضي | T8، T10، 9CrSi | إعطاء الأولوية للتحكم في التكاليف وضمان المتانة الكافية. |

التردد المتوسط، القص القياسي | 6CrW2Si، Cr12MoV | أداء مستقر، وتحقيق التوازن بين القدرة على تحمل التكاليف وطول العمر. |

قص عالي التردد وشديد التحمل | SKD11، ASP23 | مقاومة عالية للتآكل، وعمر طويل، ومقاومة للتشقق. |

بيئة القص ذات درجة الحرارة العالية | ح13 | مقاومة عالية للحرارة والتشوه، مناسبة للقص الساخن. |

متطلبات الدقة العالية | SKD11، مسحوق فولاذ المعادن | استقرار أبعادي ممتاز، غير قابل للتآكل والبهتان. |

3) حدد حسب نوع الجهاز

أنواع آلات القص | مُستَحسَن شفرة مواد | سمات |

آلة القص الميكانيكية التقليدية | ت8، ت10 | مادة شفرة متعددة الأغراض، ذات فعالية عالية من حيث التكلفة |

9CrSi، 6CrW2Si | سعة تحميل كبيرة وقطع سلس | |

6CrW2Si وCr12MoV وH13K (4Cr5MoSiV1) | دقة عالية، عمر طويل، تردد استبدال منخفض | |

آلة القص الساخن | H13 (4Cr5MoSiV1) | مقاومة درجات الحرارة العالية ومقاومة قوية للتعب الحراري |

4) ملاحظات

صلابة الشفرة ليست بالضرورة أفضل:

- توفر الصلابة العالية مقاومة أكبر للتآكل، ولكنها أيضًا تقلل من الصلابة وتكون عرضة للتقطيع.

- كلما كانت المادة أكثر صلابة، كانت المعالجة الحرارية أكثر صرامة، وكان السعر أعلى.

- ينبغي أن يعتمد الاختيار على التوازن بين الصلابة والمتانة.

بالنسبة للمواد المعرضة للعض، مثل الفولاذ المقاوم للصدأ والفولاذ السيليكوني، يوصى باستخدام:

- Cr12MoV أو SKD11، والتي تمنع الالتصاق وتكون أقل عرضة للتقطيع.

- بالنسبة للتطبيقات التي تتطلب عمرًا طويلاً للأداة وتغييرات متكررة غير مريحة للأداة، فإن مسحوق الفولاذ المعدني (ASP23/ASP60) هو خيار، ولكنه أكثر تكلفة.

بيئات القص الساخنة:

- يمكن أن تتسبب الشفرات العادية مثل T10 في حدوث فشل القص أو تلف الحافة بسبب التشوه الحراري أو التلدين.

- ينبغي استخدام الفولاذ المستخدم في قوالب العمل الساخن H13.

4. اعتبارات اختيار مادة الشفرة

عند اختيار مادة شفرة آلة القص، من المهم مراعاة عدة عوامل بشكل شامل، بما في ذلك خصائص المادة المراد قصها، وظروف التشغيل، والتوافق مع المعدات، والفعالية من حيث التكلفة. وفيما يلي اعتبارات رئيسية عند اختيار مادة الشفرة:

1) لا تسعى إلى الصلابة العالية بشكل أعمى

مفهوم خاطئ شائع: الاعتقاد بأن "كلما كانت الشفرة أكثر صلابة، كلما كان ذلك أفضل".

الواقع:

- على الرغم من أن الشفرات ذات الصلابة العالية توفر مقاومة ممتازة للتآكل، إلا أنها تعاني أيضًا من ضعف الصلابة، وزيادة الهشاشة، والميل إلى التشقق.

- ينبغي إيجاد توازن بين الصلابة والمتانة، وخاصة عند قص الفولاذ عالي القوة أو المواد الصلبة الأخرى.

التوصيات:

- بالنسبة للقص المستمر عالي التردد، اختر مادة ذات صلابة عالية (مثل Cr12MoV أو SKD11).

- بالنسبة للقص العرضي أو قص المواد الأكثر ليونة، اختر مادة ذات صلابة متوسطة ومتانة عالية (مثل T10 أو 9CrSi).

2) قم بمطابقة مادة الشفرة مع المادة التي يتم قطعها

تختلف متطلبات الشفرات باختلاف المواد. قد يؤدي الاستخدام غير السليم إلى تآكل مبكر للشفرة، أو تشققها، أو ضعف جودة القطع.

نوع المادة | المواد غير الموصى بها | الأسباب |

الفولاذ المقاوم للصدأ | T10، 9CrSi | عرضة للتآكل والتشقق |

فولاذ عالي القوة | T10، Cr12 | غير قادر على تحمل إجهاد القص العالي |

القص الساخن | سبائك الفولاذ العادية | يتم تليينها بسهولة عن طريق التلدين، مما يؤدي إلى فقدان قوة القص |

توصية:

المواد الصلبة (الفولاذ المقاوم للصدأ، الفولاذ عالي القوة) → اختر الدرجات المقاومة للتآكل مثل Cr12MoV.

المواد الساخنة → اختر الفولاذ المستخدم في قوالب العمل الساخن مثل H13 (4Cr5MoSiV1).

3) ضع في اعتبارك نوع المعدات والتوافق

تتطلب آلات القص المختلفة متطلبات مختلفة فيما يتعلق بهيكل الشفرة والأداء:

- تتمتع المقصات الميكانيكية بسرعات عالية وقوى تأثير عالية، مما يتطلب شفرات ذات صلابة أكبر.

- توفر المقصات الهيدروليكية قصًا سلسًا وهي مناسبة للشفرات المقاومة للتآكل.

- تتميز ماكينة قص الألواح CNC بدقة عالية وتتطلب شفرات تقاوم التشوه وتظهر مقاومة أكبر للتآكل.

توصية:

- قبل اختيار مادة الشفرة، عليك فهم نوع المعدات والمعايير الموصى بها.

- يعد توافق صلابة الشفرة وحجمها ونظام تعديل المعدات أمرًا بالغ الأهمية.

4) الجمع بين تكرار الاستخدام وميزانية التكلفة

- ارتفاع معدل الاستخدام → اختر مادة ذات عمر افتراضي أطول (مثل SKD11 أو ASP23).

- انخفاض معدل الاستخدام → اختر مادة ذات فعالية من حيث التكلفة (مثل T10 أو 9CrSi).

على الرغم من أن الشفرات عالية الجودة أكثر تكلفة، إلا أنها تتطلب استبدالًا أقل تكرارًا، مما يجعلها أكثر اقتصادية على المدى الطويل.

توصية:

- اختر شفرة بناءً على تقييم شامل لـ "سعر وحدة المادة × تكرار الاستبدال × خسائر التوقف عن العمل".

5) جودة المعالجة الحرارية مهمة أيضًا

حتى بالنسبة لنفس المادة، قد تختلف نتائج عمليات المعالجة الحرارية المختلفة اختلافًا كبيرًا. قد تؤدي المعالجة الحرارية غير المناسبة إلى صلابة غير كافية للشفرة، وهشاشتها المفرطة، وتقصير عمرها الافتراضي.

توصية:

- قم بشراء الشفرات من العلامات التجارية ذات السمعة الطيبة أو الشركات المصنعة ذات الخبرة.

- تأكد من أنها خضعت للمعالجة الحرارية الصارمة والتلطيف.

6) الاهتمام بجودة السطح المقصوص

إذا كانت لديك متطلبات عالية للحافة المقصوصة (على سبيل المثال، خالية من النتوءات وخالية من التشوه):

اختر مادة الشفرة ذات صلابة جيدة وحافة حادة وصلابة موحدة.

تشمل المواد الشائعة Cr12MoV، وSKD11، والفولاذ المسحوق المعدني.

5. الملخص

جدول مقارنة مواد وأداء شفرة ماكينة قص المعادن:

مواد | الصلابة (HRC) | مقاومة التآكل | صلابة | الاستقرار الحراري | الاستقرار الحراري |

ت10 | 58-62 | واسطة | قليل | فقير | فقير |

9CrSi | 58-60 | جيد | واسطة | واسطة | واسطة |

6CrW2Si | 60-62 | جيد | واسطة | جيد | جيد |

Cr12MoV | 58-60 | جيد جدًا | جيد نسبيا | جيد | جيد |

ح13 | 50-55 | واسطة | جيد | ممتاز | ممتاز |

SKD11 | 58-62 | جيد جدًا | ممتاز | جيد جدًا | جيد جدًا |

ASP23 | 62-65+ | ممتاز | صلابة | ممتاز | ممتاز |

جدول ملخص اختيار المواد:

أولوية المتطلبات | المواد الموصى بها |

أولوية التكلفة | T10، 9CrSi |

أولوية مقاومة التآكل | Cr12MoV، SKD11 |

أولوية المتانة | 6CrW2Si، H13 |

مقاومة درجات الحرارة العالية | H13، 5CrNiMo |

متطلبات الحياة القصوى | ASP23، مسحوق المعادن الفولاذي |

ملخص الاعتبارات لاختيار مادة الشفرة:

النقاط الرئيسية | التوصيات |

لا تسعى إلى الصلابة بشكل أعمى | تتطلب الصلابة والمتانة التوازن |

تطابق المواد التي يتم قطعها | قد يؤدي عدم التطابق إلى التقطيع |

تطابق المعدات | يجب أن يكون الهيكل والدقة والسرعة متوافقين |

ضع في اعتبارك الاعتبارات الشاملة للتكلفة | المواد الراقية أغلى ثمناً ولكنها أكثر متانة |

ضمان جودة المعالجة الحرارية | يحدد الأداء الحقيقي للشفرة |

مراعاة متطلبات جودة القطع | للحصول على دقة أعلى، اختر مادة ذات أداء أعلى |

تلعب مادة شفرة آلة قص المعادن دورًا حاسمًا في جودة القص، وعمرها الافتراضي، واستقرار المعدات، وكفاءة الإنتاج. اختيار المادة المناسبة لا يضمن قصًا سلسًا ودقيقًا فحسب، بل يقلل أيضًا بشكل كبير من تكرار استبدال الشفرات ووقت توقفها.

إذا كنت تشتري أو تستبدل شفرات، يُرجى مشاركة معلومات مادة القص، وسمكها، وطراز المعدات ورسوماتها، وتردد القص. يمكنني تزويدك بتوصيات أكثر تفصيلًا بشأن المواد.