جدول المحتويات

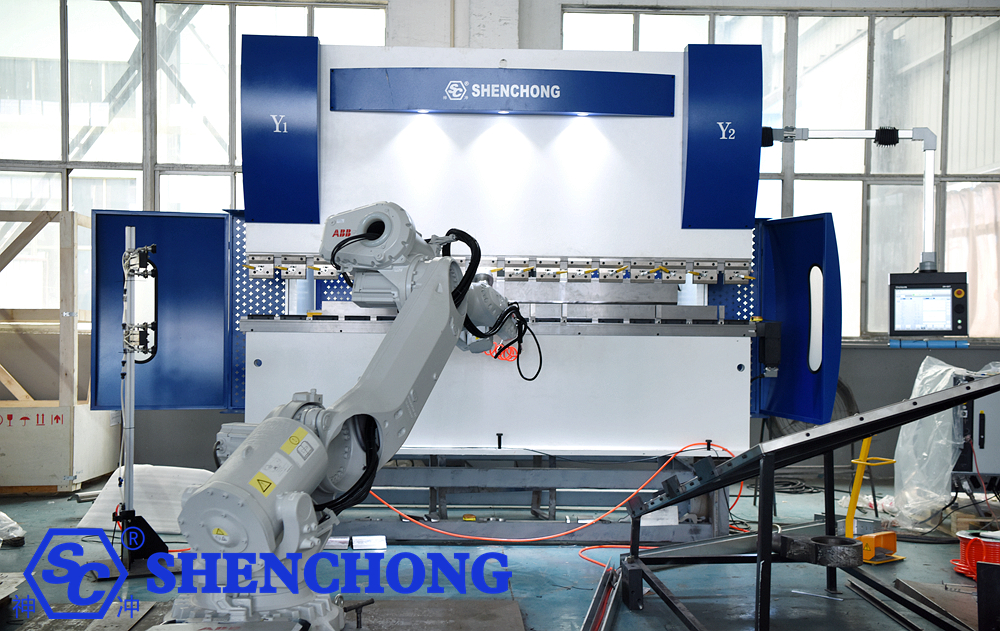

يشير ثني الصفائح المعدنية الآلي إلى عمليات ثني الصفائح المعدنية الآلية التي يتم إجراؤها بواسطة الروبوتات الصناعية بالاشتراك مع آلات ثني مكابح الضغط CNCإنه عنصر أساسي في تصنيع الصفائح المعدنية الذكية، مما يحسن بشكل كبير من كفاءة الإنتاج ودقة الانحناء والسلامة.

1. نظرة عامة على نظام الانحناء الروبوتي

نظام ثني الصفائح المعدنية الآلي عبارة عن وحدة آلية شاملة تتكون من الأجزاء التالية:

- مكابح الضغط CNC: عادةً ما تكون عبارة عن مكابح ضغط هيدروليكية أو مؤازرة مع وظائف الكشف عن الزاوية والتعويض.

- الروبوت الصناعي: مسؤول عن مسك المواد، وتحديد موضعها، وقلبها، وتغذيتها، وتفريغها. تُستخدم الروبوتات سداسية المحاور بشكل شائع (مثل: كوكا، إيه بي بي، ياسكاوا، إلخ).

- الممسك النهائي (القابض): مصمم خصيصًا لأجزاء الصفائح المعدنية، باستخدام أكواب الشفط الفراغية، أو الامتزاز الكهرومغناطيسي، أو المشبك الميكانيكي.

- نظام تحديد المواقع الرؤية (اختياري): يستخدم لمحاذاة الصفائح المعدنية تلقائيًا والتعرف على موضع الفتحة.

- برنامج التحكم في الانحناء ونظام التحكم بالتنسيق: يتيح مزامنة حركات آلة الانحناء والروبوت، وتخطيط المسار، والتحكم في تسلسل الانحناء.

2. سير عمل ثني الصفائح المعدنية الروبوتية

1) تغذية مادة الصفائح

إجراءات الروبوت: يلتقط الصفائح المعدنية من الرف أو المنصة أو طاولة التحميل.

المقابض الشائعة: أكواب الشفط الفراغية، أو أجهزة الشفط المغناطيسية، أو المقابض الميكانيكية.

الوظائف الرئيسية:

- الكشف التلقائي عن موضع الورقة (عبر دبابيس تحديد المواقع أو نظام الرؤية)

- التعرف التلقائي على حجم الورقة واتجاهها

- يتجنب التقاط الأوراق المتعددة (الكشف عن الفراغ)

2) تحديد موضع ومحاذاة مواد الصفائح

الغرض: التأكد من وضع مادة الورقة بدقة في منطقة عمل آلة الانحناء.

طرق التنفيذ:

- استخدام كتل تحديد المواقع (المحددات الميكانيكية)

- نظام تحديد المواقع البصرية (تحديد مواضع الثقوب أو الحواف)

- الضبط التلقائي لمقياس الظهر لآلة الانحناء

نقاط التحكم: يجب معايرة أنظمة إحداثيات مقياس الظهر للروبوت وآلة الانحناء بشكل صارم.

3) التغذية إلى مكابح الضغط

إجراءات الروبوت: يقوم بتغذية مادة الصفائح على طول مسار محدد مسبقًا بين القوالب العلوية والسفلية لآلة الانحناء.

التحكم المتزامن: قبل نزول القالب العلوي لآلة الانحناء، يظل الروبوت ثابتًا ويطلق ضغط المشبك المناسب.

الاتصالات: يتم ربط الروبوت وآلة الانحناء في الوقت الحقيقي عبر I/O أو ناقل المجال (مثل PROFINET، EtherCAT).

4) الانحناء الأول

إجراءات آلة الانحناء: تكمل زاوية الانحناء الأولى وفقًا للبرنامج المحدد.

تصرفات الروبوت:

- يحافظ على استقرار قطعة العمل

- يتم سحبه بشكل مناسب بعد الانحناء لمنع التداخل

- مراقبة تشوه قطعة العمل

5) التقليب وإعادة التموضع

إجراءات الروبوت: ضبط وضعية الصفائح المعدنية (التقليب، أو الدوران، أو الإمالة) وفقًا لتسلسل الانحناء.

العمليات النموذجية:

- قفزة لأعلى، قفزة لأسفل، قفزة جانبية

- ضبط زاوية الانحناء الثانوية

- عمليات الانحناء المتعددة بالاشتراك مع آلة الانحناء

نقاط التحكم الرئيسية: تخطيط المسار لتجنب الاصطدامات، والتبديل السلس للوضعية.

6) دورة الانحناء متعددة الخطوات

يكرر النظام دورة "التغذية - الانحناء - التقليب - إعادة التموضع".

يقوم النظام تلقائيًا بتحديد تسلسل الانحناء وتحسين مسار الروبوت.

يتم التحكم في زاوية الانحناء عن طريق برنامج CNC الخاص بآلة الانحناء؛ ويكون الروبوت مسؤولاً فقط عن وضع قطعة العمل وتثبيتها.

7) التفريغ

عمل الروبوت: يضع قطعة العمل المنحنية في منطقة المنتج النهائي، أو خط الناقل، أو المنصة.

وظائف اختيارية:

- فحص المنتج النهائي (الأبعاد والزوايا)

- التكديس أو الفرز التلقائي

- الارتباط بالعمليات اللاحقة (على سبيل المثال، اللحام، والطحن)

8) دورة النظام والمراقبة

الإنتاج الدوري التلقائي: بمجرد اكتمال عملية ثني قطعة العمل واحدة، يبدأ الروبوت تلقائيًا في إنتاج القطعة التالية.

نظام التحكم:

- التحكم في ربط الروبوت وآلة الانحناء

- مراقبة حالة المعدات والإنذارات في الوقت الفعلي

- تحميل بيانات نظام MES (دفعة الإنتاج، وقت الدورة، معدل النجاح)

3. الخصائص التقنية للثني الآلي للصفائح المعدنية

يدمج نظام ثني الصفائح المعدنية الآلي روبوتًا صناعيًا، وآلة ثني مكبس CNC، ونظام تحديد المواقع والتحكم الذكي، مما يتيح ثني الصفائح المعدنية بدقة عالية وأتمتة كاملة ومتعددة العمليات. تتجلى خصائصه التقنية الأساسية في الجوانب التالية:

1) التحكم في الانحناء عالي الدقة

إمكانية تكرار الروبوت: ±0.05 مم ~ ±0.1 مم

دقة زاوية الانحناء: ±0.2° ~ ±0.5°

بفضل نظام تعويض الزاوية والكشف التلقائي لآلة الانحناء، يمكن تحقيق التحكم الدقيق في الحلقة المغلقة.

تتم مراقبة قوة الانحناء وردود الفعل الزاوية في الوقت الفعلي وتصحيح الأخطاء تلقائيًا.

2) تخطيط المسار الذكي والتحكم في الموقف

تقوم برامج البرمجة غير المتصلة بالإنترنت (مثل RobotStudio، KUKA.Sim، RoboDK) بإنشاء مسار الانحناء تلقائيًا.

تضمن خوارزميات تجنب العوائق الذكية التشغيل الخالي من الاصطدام بين الروبوت والقالب والصفائح المعدنية وجسم الآلة.

يتيح التحكم المنسق متعدد المحاور تنفيذ إجراءات معقدة مثل قلب الصفائح المعدنية وتدويرها وإعادة وضعها.

يتم استخدام محاكاة التوأم الرقمي للتحقق من عملية الانحناء مسبقًا.

3) المرونة والتبديل السريع

يتيح التحكم المبرمج التبديل السريع بين مهام الانحناء لأجزاء مختلفة.

يمكن استرجاع معلمات القالب والتثبيتات والروبوت تلقائيًا.

مناسب للإنتاج متعدد الأصناف، أو الدفعات الصغيرة، أو خطوط الإنتاج المختلطة.

يتكامل مع أنظمة MES لجدولة المهام تلقائيًا.

4) التحميل والتفريغ الآلي

يقوم الروبوت بإكمال العملية بأكملها من التحميل → الانحناء → التفريغ عبر أكواب الشفط أو المقابض الكهرومغناطيسية.

يتميز بالكشف التلقائي عن موضع الصفائح المعدنية وسمكها وشكلها.

يتكامل مع أنظمة مناولة المواد الآلية، أو المركبات الموجهة آليًا، أو أنظمة النقل للتشغيل بدون طيار.

5) السلامة والتحكم التعاوني

تتمكن آلة الانحناء والروبوت من تحقيق حركات متزامنة عبر اتصال الحافلة (EtherCAT / PROFINET / Modbus).

مجهزة بحماية متعددة المستويات بما في ذلك ستائر الضوء الآمنة، وأجهزة المسح الضوئي بالليزر، والأسوار، وأقفال التحكم في الوصول.

يتميز نظام التحكم بخاصية التوقف في حالات الطوارئ ومنطق منع الاصطدام.

تعرض واجهة الإنسان والآلة (HMI) حالة الانحناء ومعلومات التنبيه في الوقت الفعلي.

6) الإدارة المعتمدة على البيانات والمرئية

جمع البيانات في الوقت الحقيقي مثل قوة الانحناء والزاوية ووقت الدورة.

إمكانية تتبع دفعات الإنتاج والمشغلين ومعلمات الانحناء.

التكامل مع أنظمة ERP/MES لإدارة المصانع الرقمية.

يمكن تجهيزها بخوارزميات الذكاء الاصطناعي لتحليل كفاءة الإنتاج واستهلاك الطاقة.

7) تصميم موفر للطاقة وموثوق به

تقدم آلات الثني الهيدروليكية المؤازرة أو الكهربائية بالكامل توفيرًا للطاقة يتراوح بين 30% و50%.

عمر تشغيلي طويل ومستمر للروبوت، مع دورة صيانة تتراوح بين 3 إلى 5 سنوات.

يمكن للنظام أن يعمل بشكل مستمر لمدة 24 ساعة دون تدخل بشري، مما يتميز بمستوى عال من الاستقرار.

جدول معلمات الأداء النموذجية (للمرجع):

غرض | محتويات |

دقة الانحناء | ±0.2°~±0.5° (اعتمادًا على طراز الجهاز ونظام الرؤية) |

أبعاد الصفائح المعدنية | 300×300 مم ~ 2500×1500 مم (قابلة للتخصيص) |

نطاق سمك الورقة | 0.5~6 مم (الفولاذ المستخدم بشكل شائع، والألمنيوم، والفولاذ المقاوم للصدأ) |

حمولة آلة الانحناء | 80~250 طنًا (شائع) |

حمولة الروبوت | 20~500 كجم (اعتمادًا على سمك اللوحة وحجمها) |

مستوى الأتمتة | تتوفر خطوط إنتاج أوتوماتيكية أحادية الآلة، وخط إنتاج مرن، وخط إنتاج غير مأهول. |

عملية البرمجة | مسار الانحناء تم إنشاؤه عبر برنامج برمجة غير متصل بالإنترنت. |

تكوين السلامة | الحماية بالليزر، والشبكات، والأسوار، والأبواب المتشابكة، وما إلى ذلك. |

4. مزايا أنظمة ثني الصفائح المعدنية الروبوتية

يتكامل نظام ثني الصفائح المعدنية الآلي بشكل عميق مع ماكينات الثني ذات التحكم الرقمي (CNC) والروبوتات الصناعية وأنظمة التحكم الذكية، مما يحقق الأتمتة والمرونة والذكاء في عملية ثني الصفائح المعدنية. يوفر هذا النظام مزايا كبيرة مقارنةً بالثني اليدوي التقليدي من حيث الكفاءة والدقة والسلامة والمرونة والإدارة.

1) الإنتاج الآلي، زيادة الكفاءة

يمكن للروبوت القيام بالانحناء بشكل مستمر لمدة 24 ساعة يوميًا دون تدخل بشري.

يتم إكمال عمليات الانحناء المتعددة في تمريرة واحدة، مما يقلل بشكل كبير من وقت التعامل مع قطعة العمل وتحديد موقعها.

يمكن أن يؤدي وقت الدورة العالي لكل قطعة وخطوات التشغيل اليدوي المخفضة إلى زيادة كفاءة الإنتاج بنسبة 30%–50%.

يمكن دمجه مع رفوف التحميل والمستودعات الآلية وأنظمة لوجستية AGV لتشكيل خط إنتاج آلي بالكامل.

2) الدقة العالية والاتساق

يتمتع الروبوت بدقة تحديد المواقع العالية (±0.05 مم)، ويمكن التحكم في أخطاء زاوية الانحناء في حدود ±0.2 درجة.

يضمن تعويض الزاوية التلقائي وتصحيح مقياس الظهر جودة المنتج الثابتة لكل قطعة.

ويقضي على الأخطاء والتعب والاعتماد على الخبرة الكامنة في التشغيل اليدوي.

3) إنتاج مرن وقابل للتكيف مع أصناف متعددة

يدعم التعرف التلقائي والتغيير السريع لقطع العمل المختلفة.

من الممكن إنشاء برامج ثني قطعة العمل الجديدة بسرعة عبر برامج البرمجة غير المتصلة بالإنترنت.

يدعم التبديل التلقائي للمعلمات مثل القوالب والتجهيزات والمسارات التصنيع المرن للدفعات الصغيرة والأصناف المتعددة.

مناسب لأنواع مختلفة من قطع العمل، بما في ذلك الخزائن، والحاويات الكهربائية، وقنوات التهوية.

4) السلامة العالية وكثافة العمالة المنخفضة

تحل الروبوتات محل التشغيل اليدوي في ثني الصفائح المعدنية الثقيلة، مما يؤدي إلى تجنب مخاطر الإصابات والتشغيل الخاطئ.

تم تجهيز النظام بتدابير حماية متعددة المستويات مثل شبكات الحماية بالليزر، وأسوار الأمان، وأقفال التحكم في الوصول.

يقلل من كثافة عمل العمال، ويحسن بيئة العمل، ويحقق "عملية عزل الإنسان عن الآلة".

5) مستقرة وموثوقة، وتكاليف منخفضة

يتمتع النظام بهيكل مضغوط، ودورة صيانة طويلة، ويمكنه العمل بثبات لفترات طويلة.

يؤدي التشغيل الآلي إلى تقليل عدد المشغلين (عادةً من 2 شخص إلى 0-1 شخص).

يقلل من تكاليف العمالة ومعدلات الخردة الناجمة عن الخطأ البشري.

تستخدم آلة الانحناء محركات موفرة للطاقة، مما يوفر 20%-40% من استهلاك الطاقة.

6) المراقبة الذكية وإدارة البيانات

جمع البيانات في الوقت الفعلي مثل زاوية الانحناء والضغط ووقت الدورة والعائد.

يتكامل مع أنظمة MES/ERP لإدارة الإنتاج المرئي وإمكانية التتبع.

يدعم المراقبة عن بعد وتشخيص الأخطاء، مما يحسن وقت تشغيل المعدات.

قابلة للتوسع باستخدام خوارزميات الذكاء الاصطناعي لتحسين الجدولة الذكية والإنذار المبكر بالصيانة.

7) تصميم معياري للتوسع السهل

مجموعة مرنة: أتمتة جهاز واحد، أو التعاون بين جهازين، أو تكامل خط كامل.

تسهل واجهات الوحدات النمطية الموحدة الترقيات والتوسع الوظيفي.

يدعم الشبكات مع المعدات العلوية والسفلية (المغذيات، آلات الطحن، آلات الاختبار).

5. الملخص

نظام ثني الصفائح المعدنية الآلي هو جهاز ذكي لمعالجة الصفائح المعدنية، يجمع بين تقنية الروبوتات الصناعية وآلات الثني ذات التحكم الرقمي (CNC). يُؤتمت هذا النظام عملية تحميل الصفائح المعدنية، ووضعها، وثنيها، وقلبها، وتفريغها، محققًا بذلك أتمتةً وذكاءً وتشغيلًا آليًا دون تدخل بشري.

يتمتع هذا النظام بالميزات الرئيسية التالية:

- دقة عالية: إمكانية تكرار الروبوت بشكل كبير وزوايا انحناء ثابتة.

- كفاءة عالية: تشغيل أوتوماتيكي مستمر مع دورة إنتاج مستقرة.

- سلامة عالية: يتجنب الاتصال اليدوي بمنطقة الانحناء مع تصميم حماية شامل.

- الإنتاج المرن: يدعم التحويل التلقائي لأنواع متعددة من المنتجات والدفعات الصغيرة.

- الإدارة الذكية: يمكن الاتصال بأنظمة MES/ERP لتتبع البيانات وتصور الإنتاج.

من خلال تطبيق تكنولوجيا الانحناء الروبوتية، يمكن للمؤسسات تقليل تكاليف العمالة بشكل كبير، وتحسين كفاءة الإنتاج، وتعزيز جودة المنتج، وتسريع التحول نحو التصنيع الذكي والمصانع الرقمية.