جدول المحتويات

يشير ثني الصفائح المعدنية التلقائي إلى استخدام المعدات الآلية (مثل أنظمة CNC ومحركات السيرفو والأذرع الروبوتية وما إلى ذلك) لإكمال عملية ثني الصفائح أو قطع العمل المعدنية تلقائيًا.

لم تعد هذه العملية تعتمد على التشغيل اليدوي، بل تُحقق ثنيًا فعالًا ودقيقًا وقابلًا للتكرار من خلال برامج مُعدّة مسبقًا وعمليات ميكانيكية. وهي إحدى التقنيات الأساسية لمعالجة الصفائح المعدنية الحديثة والارتقاء بتقنيات التصنيع بذكاء.

1. ما هو ثني الصفائح المعدنية التلقائي؟

يشير ثني الصفائح المعدنية تلقائيًا إلى طريقة المعالجة التي تستخدم معدات آلية (مثل آلات ثني وضغط CNC(روبوتات الانحناء، ومراكز الانحناء الأوتوماتيكية، وما إلى ذلك) لثني الصفائح المعدنية بدقة لتحقيق الشكل المطلوب.

إنها نسخة مطورة من الانحناء اليدوي التقليدي، تعتمد على التحكم في البرنامج والتنفيذ التلقائي لتحقيق معالجة الصفائح المعدنية عالية الكفاءة والدقة.

المبدأ الأساسي

عادةً ما يتضمن الانحناء التلقائي الخطوات التالية:

- التحميل: يقوم الروبوت أو المعالج بإدخال الورقة إلى المعدات؛

- التموضع: يقوم النظام تلقائيًا بتحديد وتعديل موضع الورقة؛

- تنفيذ الانحناء: يتم التحكم في أداة الانحناء بواسطة CNC لإكمال عملية الانحناء وفقًا للزاوية والضغط اللذين يحددهما البرنامج؛

- التفريغ/التكديس: يتم تغذية قطع العمل المطوية تلقائيًا أو تكديسها في فئات.

المعدات النموذجية المضمنة

- مكابح الضغط CNC: يتم تشغيل عملية الانحناء بواسطة برنامج CNC، ويتم إجراء بعض التحميل اليدوي.

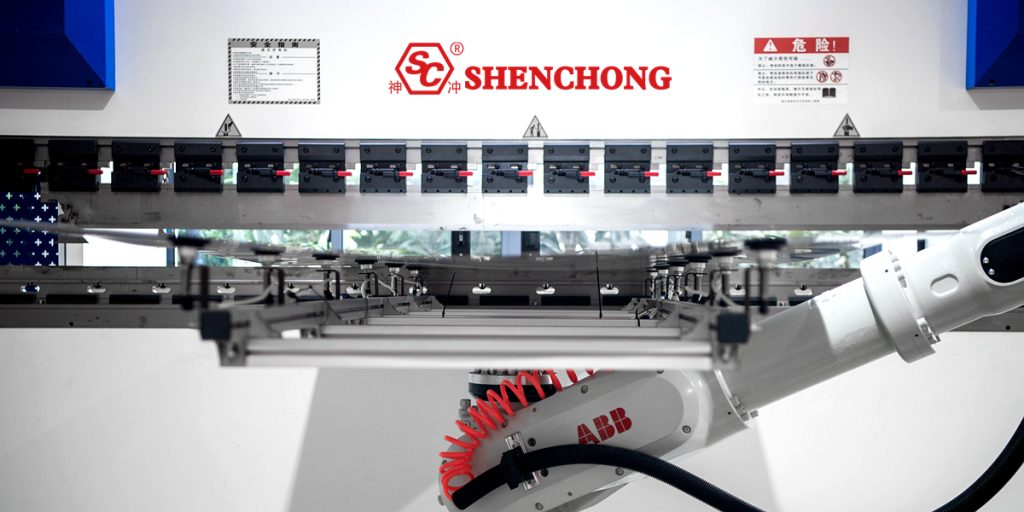

- نظام الروبوت المنحني: التعاون مع ذراع الروبوت لتحقيق الانحناء دون مراقبة.

- مركز الانحناء التلقائي: من التحميل إلى الانحناء إلى التفريغ، يتم إكمال كل شيء تلقائيًا.

المواد القابلة للتطبيق

- صفيحة من الفولاذ المقاوم للصدأ

- صفيحة فولاذية مدلفنة على البارد

- صفيحة سبائك الألومنيوم

- صفيحة مجلفنة

- صفائح النحاس والصفائح المعدنية الرقيقة الأخرى

يتراوح السمك عادة بين 0.5 مم - 6 مم، اعتمادًا على مواصفات المعدات.

2. مزايا ثني الصفائح المعدنية تلقائيًا

تتميز تقنية ثني الصفائح المعدنية آليًا بمزايا وخصائص هامة في التصنيع الحديث. وفيما يلي تحليل لأهم مزاياها وخصائصها.

1) تحسين كفاءة الإنتاج بشكل كبير

نظام التحميل والتفريغ التلقائي:

يمكن تجهيز معدات الانحناء الآلية بأذرع ميكانيكية وأكواب شفط وخطوط ناقلة لتحقيق التحميل والمحاذاة والانحناء وتفريغ الأوراق تلقائيًا دون تدخل يدوي، مما يقلل بشكل كبير من وقت تحويل العملية.

التكامل متعدد العمليات:

غالبًا ما تقوم مراكز الانحناء الأوتوماتيكية بدمج الانحناء المسبق وتغيير القالب والتجويف والتفريغ وغيرها من الوظائف في واحدة، مما يؤدي إلى إكمال عمليات متعددة على نفس طاولة العمل لتقصير دورة الإنتاج الإجمالية.

القدرة على التشغيل بسرعة عالية:

تعمل محركات المؤازرة عالية الأداء وأنظمة CNC معًا لضمان التحكم الدقيق أثناء الحركة عالية السرعة، مما يقلل بشكل كبير من وقت معالجة القطعة الواحدة، وهي مناسبة للطلبات ذات الحجم الكبير.

2) تحسين دقة المعالجة واتساقها بشكل ملحوظ

التحكم الدقيق باستخدام الحاسب الآلي:

يتم إدخال زاوية الانحناء والموضع والضغط والمعلمات الأخرى من خلال نظام CNC، ويمكن التحكم في الدقة عادةً ضمن ±0.1 مم، ويمكن أن يكون خطأ الزاوية أقل من ±0.3 درجة.

دعم نظام التعويض:

غالبًا ما تكون آلات الانحناء الأوتوماتيكية مجهزة بأنظمة كشف الزاوية وتعويض الانحراف، والتي يمكنها مراقبة ارتداد اللوحة في الوقت الفعلي وضبط معلمات الانحناء لضمان تأثيرات الانحناء المتسقة.

أتمتة وضع القالب:

تتمتع المعدات المتطورة بوظيفة تحديد موضع القالب وقفله تلقائيًا، مما يتجنب أخطاء تحميل القالب اليدوي ويحسن اتساق إعادة استخدام القالب.

3) خفض تكاليف العمالة وكثافة العمالة

تقليل الاعتماد على العمالة الماهرة:

يتم إكمال عمل الانحناء بواسطة برنامج النظام المحدد مسبقًا، ولا يحتاج المشغلون العاديون إلا إلى القيام بمراقبة بسيطة ومناولة المواد، مما يقلل بشكل كبير من عتبة المهارة.

تقليل مدخلات القوى العاملة:

تتطلب عملية الانحناء التقليدية عمل 2 إلى 3 أشخاص معًا، وغالبًا ما تتطلب المعدات الآلية شخصًا واحدًا فقط للتفتيش والتشغيل لإكمال مهمة خط إنتاج الانحناء بالكامل.

تقليل كثافة العمالة:

تعمل أنظمة التحميل والتفريغ الأوتوماتيكية، والمقابض المرنة، وما إلى ذلك، على تقليل الاتصال المباشر بين الأفراد والأشياء الثقيلة، مما يؤدي إلى تجنب إصابات العمل وإجهاد العضلات.

4) قدرة إنتاجية مرنة قوية

التبديل السريع للطلبات:

يمكن لنظام CNC حفظ واستدعاء برامج قطع العمل المتعددة بسرعة لتحقيق التحول السريع من منتج إلى آخر.

دعم معالجة المواصفات المتعددة:

يمكن لمعدات الانحناء الأوتوماتيكية معالجة ألواح ذات سماكات وأحجام وأشكال مختلفة، والتكيف مع احتياجات الإنتاج المتنوعة والدفعات الصغيرة وحتى المخصصة.

5) تحسين مستوى الإدارة ومستوى الذكاء في المؤسسة

نظام التصنيع الذكي المتكامل:

يمكن دمج معدات الانحناء الأوتوماتيكية مع أنظمة ERP و MES لتحقيق جدولة الإنتاج والمراقبة وجمع البيانات وإمكانية التتبع.

التحسين القائم على البيانات:

يقوم النظام بتسجيل بيانات المعالجة المختلفة، مثل وقت المعالجة، ومعدل العائد، واستهلاك الطاقة، وما إلى ذلك، لتوفير أساس لتحسين إدارة الإنتاج.

6) حماية البيئة والمزايا المستدامة

تصميم موفر للطاقة:

تستخدم معدات الانحناء الأوتوماتيكية الحديثة في الغالب أنظمة محرك المؤازرة الكهربائية، ويتم تقليل استهلاك الطاقة بما يزيد عن 20% مقارنة بالأنظمة الهيدروليكية التقليدية.

تقليل معدل الخردة:

تعمل المعالجة عالية الدقة والتحكم في البرنامج على تقليل عدد المنتجات المعيبة الناجمة عن أخطاء الانحناء وتوفير المواد.

صديق للبيئة:

ضوضاء تشغيل منخفضة، لا تلوث بالزيت الهيدروليكي، بما يتماشى مع مفهوم التصنيع الأخضر.

3. خصائص ثني الصفائح المعدنية تلقائيًا

1) معالجة عالية الدقة

يتم التحكم في آلة الانحناء الأوتوماتيكية بواسطة نظام التحكم الرقمي (مثل CNC)، ويمكن أن تصل زاوية الانحناء ودقة الموضع إلى ±0.2 مم أو حتى أعلى.

يمكن لنظام التعويض متعدد النقاط تصحيح الأخطاء الناجمة عن اختلافات سمك ومادة اللوحة في الوقت الفعلي لضمان الاتساق.

وهو مهم بشكل خاص للأجزاء الهيكلية المعقدة أو المنتجات الراقية، مثل معدات الاتصالات، والخزائن الكهربائية الدقيقة، وما إلى ذلك.

2) تحسين كفاءة الإنتاج بشكل كبير

سرعة الانحناء سريعة، وتغيير القالب والمحاذاة سريعان، مما يجعله مناسبًا للتشغيل المستمر عالي النبض.

يمكن لمركز الانحناء التلقائي تحقيق الإكمال المستمر لعمليات متعددة، مثل الطي المستمر متعدد الزوايا، وتشكيل الأجزاء ذات الأشكال الخاصة، وما إلى ذلك، مما يقلل بشكل كبير من وقت التعامل اليدوي المتوسط.

بفضل نظام التغذية الأوتوماتيكي ومنصات التحميل والتفريغ، يتم تحقيق التشغيل بدون طيار، مما يدعم الإنتاج المستمر على مدار 24 ساعة.

3) الاتساق والتوحيد الجيد

يتم التحكم في جميع إجراءات الانحناء بواسطة البرنامج، ويكون حجم وزاوية كل منتج متماثلين تقريبًا، مما يحسن بشكل كبير مستوى التوحيد القياسي لمنتجات الدفعات.

يمكنه تجنب "تحيز الخبرة" في التشغيل اليدوي، وتحسين دقة التجميع النهائي، وتقليل معدل العيوب.

4) توفير تكاليف العمالة وتكاليف التدريب

يحتاج مركز الانحناء التلقائي عادةً إلى شخص واحد فقط للإشراف أو شخص واحد لتشغيل آلات متعددة.

يمكن للمبتدئين تشغيلها من خلال تدريب بسيط، وعدم الاعتماد بعد الآن على فنيي ثني الصفائح المعدنية ذوي الخبرة، وتقليل الاعتماد على العمال الفنيين.

5) قدرة إنتاجية مرنة قوية

تدعم آلات الثني الأوتوماتيكية التبديل السريع للبرنامج وهي مناسبة للإنتاج بكميات صغيرة ومتعددة الأصناف.

فهو مناسب بشكل خاص للطلبات المخصصة، دون تغييرات متكررة للقالب، فقط تعديل البرنامج.

6) قدرات التكامل الذكية

يمكن الوصول إلى أنظمة معلومات المؤسسة مثل MES وERP لتحقيق مراقبة في الوقت الفعلي لبيانات الإنتاج وجدولة المهام وتتبع الجودة.

يمكن دمجها مع آلات القطع بالليزر، وآلات اللكم، والروبوتات لبناء خطوط إنتاج مرنة للصفائح المعدنية الذكية.

7) تحسين جودة المنتج وصورة العلامة التجارية

إن الاتساق والجودة العالية للمنتجات تساعد الشركات على دخول السوق الراقية.

يمكن استخدام الإنتاج الآلي كجزء من استراتيجية التصنيع الذكي والصناعة 4.0 الخاصة بالمؤسسة لتعزيز القدرة التنافسية في السوق.

8) تقليل هدر المواد

يساعد الانحناء الدقيق على تجنب إعادة العمل والتخلص من المواد، ويحسن استخدام المواد.

يجعل التحكم في البرنامج من الأسهل تحسين مسار الانحناء وتقليل تآكل القالب واستهلاك الطاقة.

إذا كان لديك سيناريو محدد، مثل نوع منتجات الصفائح المعدنية (الخزائن، وأجزاء الصفائح المعدنية، والأغطية، وما إلى ذلك) التي تريد معالجتها، فيمكنني أيضًا مساعدتك في تحليل خط الانحناء التلقائي المناسب بشكل أكبر خلية مكابح الضغط الروبوتية وفقا لاحتياجاتك.

4. اتجاه تطوير الانحناء الآلي للصفائح المعدنية

يرتبط التطور السريع لتكنولوجيا ثني الصفائح المعدنية الأوتوماتيكية ارتباطًا وثيقًا باحتياجات صناعة التصنيع الحديثة، وخاصة في تحسين كفاءة الإنتاج، وخفض تكاليف العمالة، وتحسين دقة الانحناء.

يظهر اتجاه تطوير الانحناء التلقائي للصفائح المعدنية اتجاهًا تطوريًا متعدد الأبعاد وعميقًا مع الترويج لمفاهيم مثل التصنيع الذكي والصناعة 4.0.

فيما يلي ملخص لاتجاه تطوير الانحناء التلقائي للصفائح المعدنية في الوقت الحاضر وفي السنوات القليلة المقبلة:

1) الذكاء والأتمتة

تطبيقات الذكاء الاصطناعي:

مع تطور تكنولوجيا الذكاء الاصطناعي، أدخلت معدات ثني الصفائح المعدنية تدريجيًا تقنيات التعلم الآلي والتعلم العميق، مما ساهم في تحقيق تحكم أكثر ذكاءً. يستطيع الذكاء الاصطناعي تحسين مسار الانحناء من خلال تحليل البيانات، وتحديد شكل وحجم الصفائح المعدنية تلقائيًا، ثم ضبط معلمات المعدات لتحقيق أفضل نتائج الانحناء.

تحسين الأتمتة:

يمكن لآلات ثني الصفائح المعدنية الأوتوماتيكية الحديثة أن تحقق بالفعل سلسلة من العمليات الأوتوماتيكية مثل التحميل الأوتوماتيكي، والانحناء الأوتوماتيكي، والتفريغ الأوتوماتيكي، مما يقلل بشكل كبير من التدخل اليدوي ويحسن كفاءة الإنتاج ودقة الانحناء.

نظام الكشف الذكي:

من خلال أجهزة استشعار عالية الدقة وأنظمة التفتيش البصري، يمكن لآلات ثني الصفائح المعدنية مراقبة وتعديل المعلمات في الوقت الفعلي أثناء عملية الإنتاج لضمان اتساق دقة الانحناء والجودة.

2) الدقة والمرونة

تحسين تكنولوجيا التحكم الدقيق:

مع التطور المستمر لتكنولوجيا التحكم الرقمي بالحاسوب (CNC) وتقنية محرك السيرفو، تتحسن دقة معدات ثني الصفائح المعدنية الأوتوماتيكية باستمرار، خاصةً عند التعامل مع قطع الصفائح المعدنية المعقدة أو صغيرة الحجم، مما يتطلب دقة أعلى. وقد حسّنت محركات السيرفو عالية الدقة، وقضبان التوجيه الدقيقة، وأنظمة التحكم الرقمي بالحاسوب المتقدمة دقة عملية الثني بشكل ملحوظ.

تزايد الطلب على التصنيع المرن:

مع تزايد إنتاج الدفعات الصغيرة والأنواع المتعددة، ازدادت متطلبات الشركات لمرونة آلات ثني الصفائح المعدنية الأوتوماتيكية. تدعم المعدات الحديثة التحويل السريع لعمليات الثني من خلال التحكم البرمجي لتلبية احتياجات الإنتاج المتنوعة.

تكنولوجيا استبدال القالب التلقائي:

لتحسين مرونة الإنتاج، تم تزويد بعض معدات الثني باستبدال تلقائي للقوالب، دون الحاجة إلى تدخل بشري، مما يقلل من وقت التوقف ويرفع كفاءة الإنتاج.

3) الكهربة وحماية البيئة الخضراء

تطبيق واسع النطاق للمحرك الكهربائي:

يتم استبدال نظام الدفع الهيدروليكي التقليدي تدريجيًا بنظام الدفع الكهربائي، ويؤدي تطبيق تقنية المؤازرة الكهربائية إلى زيادة دقة نظام دفع آلة الثني وتوفير الطاقة والموثوقية. لا يقتصر دور نظام الدفع الكهربائي على تحسين دقة الثني فحسب، بل يقلل أيضًا من استهلاك الطاقة وتكاليف الصيانة.

التصنيع الأخضر والصديق للبيئة:

مع تحسين متطلبات حماية البيئة، تتطور معدات ثني الصفائح المعدنية الأوتوماتيكية تدريجيًا نحو نهج أكثر مراعاةً للبيئة وتوفيرًا للطاقة. على سبيل المثال، تُستخدم محركات موفرة للطاقة وأنظمة هيدروليكية عالية الكفاءة لتقليل استهلاك الطاقة وانبعاثات التلوث.

تقليل النفايات وتحسين استخدام المواد:

يمكن لمعدات الانحناء الأوتوماتيكية تحسين ترتيب المواد تلقائيًا أثناء عملية الإنتاج من خلال برنامج التحسين الذكي، مما يؤدي إلى تعظيم استخدام المواد الخام، وتقليل النفايات وخفض التكاليف.

4) التحول الرقمي وإنترنت الأشياء (IoT)

عملية الإنتاج الرقمي:

تُمكّن التكنولوجيا الرقمية من تتبّع البيانات، والمراقبة عن بُعد، وجدولة الإنتاج خلال عملية الإنتاج. يُمكن مراقبة بيانات الإنتاج آنيًا عبر منصة سحابية لتحسين كفاءة الإنتاج وتعديل استراتيجياته في الوقت المناسب.

إنترنت الأشياء وربط المعدات:

مع تطور تقنية إنترنت الأشياء، أصبحت معدات ثني الصفائح المعدنية الحديثة مزودة بوظائف شبكية لتبادل المعلومات بين المعدات. ومن خلال تقنية إنترنت الأشياء، يمكن للشركات إدارة وصيانة معدات الإنتاج عن بُعد، وتحسين كفاءة الإنتاج واستخدام المعدات.

5) التعاون بين الإنسان والآلة وتبسيط التشغيل

تطبيق التعاون بين الإنسان والآلة:

مع ظهور الروبوتات التعاونية (كوبوت)، شهدت خطوط إنتاج الثني الآلي للصفائح المعدنية تدريجيًا تعاونًا بين الإنسان والآلة. ولا يقتصر دور الروبوتات التعاونية وآلات الثني الآلية على تحسين دقة العمليات فحسب، بل يُحسّن أيضًا كفاءة الإنتاج بشكل كبير.

سهولة الاستخدام والتشغيل الذكي:

أصبحت لوحة التشغيل ونظام التحكم في معدات ثني الصفائح المعدنية الأوتوماتيكية أكثر بساطة. العديد من المعدات الحديثة مزودة بشاشات لمس وواجهات رسومية، مما يتيح للمشغلين ضبطها وتعديلها بسهولة أكبر.

6) الابتكار الفعال في المواد والعمليات

استخدام المواد المركبة والمواد الجديدة:

مع تزايد استخدام المواد الجديدة (مثل السبائك خفيفة الوزن والمواد المركبة، إلخ) في الصناعة، تحتاج معدات ثني الصفائح المعدنية إلى التكيف مع مجموعة أوسع من أنواع المواد. ويتطور تصميم وتكنولوجيا تصنيع المعدات تدريجيًا نحو التوافق مع مواد متعددة لتحسين قدرتها على التكيف.

تكنولوجيا ثني الفولاذ عالي القوة:

مع الاستخدام الواسع للفولاذ عالي القوة في صناعة السيارات والطيران وغيرها من المجالات، أصبح ثني هذه المادة تحديًا يواجه هذه الصناعة. وتتطلب تقنيات الثني الجديدة التغلب على مشاكل التشققات والتشوهات التي قد تحدث في الفولاذ عالي القوة أثناء المعالجة.

7) تقنية التوأم الرقمي

مزيج من الافتراضي والواقعي:

يُمكّن تطبيق تقنية التوأم الرقمي معدات ثني الصفائح المعدنية من محاكاة عملية الإنتاج الفعلية في بيئة افتراضية، مما يسمح بالتنبؤ بأعطال المعدات واختناقات العمليات وتحسين عمليات الإنتاج مسبقًا. تُقلل هذه التقنية بشكل كبير من تكلفة التجربة والخطأ، وتُحسّن استقرار الإنتاج.

8) طلب السوق وتطبيق الصناعة

صناعة السيارات:

في صناعة تصنيع السيارات، يتزايد الطلب على أجزاء الصفائح المعدنية خفيفة الوزن والمعقدة الشكل، مما دفع تكنولوجيا الانحناء إلى التطور في اتجاه الدقة العالية والكفاءة العالية.

صناعة الأجهزة المنزلية والإلكترونيات:

تتكون أغلفة الأجهزة المنزلية والمنتجات الإلكترونية عادةً أيضًا من أجزاء من الصفائح المعدنية، وبالتالي فإن الطلب على معدات الانحناء الأوتوماتيكية يستمر في النمو، وخاصةً أن احتياجات الإنتاج على دفعات صغيرة والتخصيص عززت تطوير تكنولوجيا الانحناء.

الفضاء والتصنيع الراقي:

تتطلب صناعات التصنيع الراقية مثل صناعة الطيران والفضاء متطلبات عالية للغاية فيما يتعلق بدقة ثني الصفائح المعدنية، الأمر الذي دفع التقنيات ذات الصلة إلى مواصلة الابتكار للتكيف مع متطلبات التصنيع الأكثر تعقيدًا وصرامة.

سيركز التطور المستقبلي لتكنولوجيا ثني الصفائح المعدنية الأوتوماتيكية على الذكاء الاصطناعي، وتحسين الدقة، وحماية البيئة، وتوفير الطاقة، والتصنيع المرن. ومع التطور المستمر للذكاء الاصطناعي، وإنترنت الأشياء، والتكنولوجيا الرقمية، والمواد الجديدة، سيستمر تحسين مستوى الأتمتة والذكاء في معدات ثني الصفائح المعدنية، مما يلبي احتياجات الإنتاج المتنوعة وعالية الدقة. ستكون معدات ثني الصفائح المعدنية المستقبلية أكثر كفاءة، وصديقة للبيئة، وذكية، وتوفر حلول تصنيع أفضل لجميع مناحي الحياة.