Sommario

La calandra a 4 rulli è un'attrezzatura ampiamente utilizzata per la curvatura di lamiere metalliche. Può realizzare la pre-piegatura e la calandratura di formatura della lamiera, ed è particolarmente adatta per lamiere di medio e grosso spessore e per la calandratura ad alta precisione.

Rispetto al macchina per laminazione di piastre a tre rulli, la calandra a quattro rulli presenta i vantaggi di un elevato grado di automazione, di un funzionamento semplice e di un bordo dritto residuo ridotto.

1. Che cosa è una macchina laminatrice a 4 rulli?

Definizione:

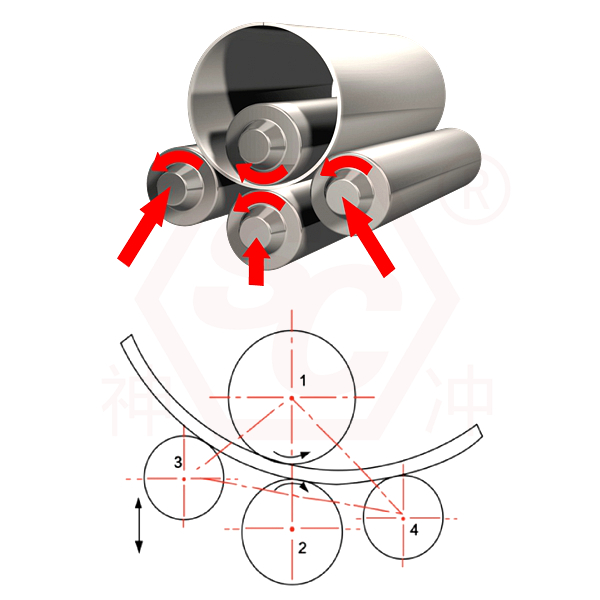

Una curvatrice a quattro rulli è un dispositivo che blocca, pre-piega e calandra la lamiera attraverso il movimento coordinato di quattro rulli (1 rullo superiore, 1 rullo inferiore e 2 rulli laterali). È in grado di completare la pre-piegatura simmetrica e la calandratura completa della lamiera contemporaneamente.

Una calandra a 4 rulli è un'attrezzatura meccanica utilizzata per calandrare lamiere metalliche in forme cilindriche, arcuate o di altro tipo. È ampiamente utilizzata nei settori dei recipienti a pressione, dell'energia eolica, della cantieristica navale, petrolchimica, della produzione di caldaie e in altri settori.

Breve descrizione del principio di funzionamento:

- Serraggio della piastra: il rullo superiore e il rullo inferiore serrano la piastra.

- Pre-piegatura: sollevando il rullo laterale da un lato, un'estremità della piastra viene spinta verso l'alto per ottenere la pre-piegatura (riduzione dei bordi dritti).

- Rotolamento: i rulli si muovono in modo coordinato e la piastra subisce una deformazione plastica continua sotto il supporto di tre punti, per poi rotolare fino a raggiungere la curvatura richiesta.

- Scarico: il pezzo formato viene scaricato tramite un dispositivo ausiliario o un meccanismo di ribaltamento del rullo superiore.

2. Composizione strutturale della macchina per la laminazione di lastre a quattro rulli

La struttura di base della calandra a 4 rulli è alla base delle sue funzioni automatiche di pre-piegatura, calandratura e arrotondatura. Rispetto alla calandra a tre rulli, la calandra a quattro rulli è dotata di un rullo ausiliario aggiuntivo (il secondo rullo laterale), che migliora notevolmente l'efficienza di lavorazione e la precisione di calandratura. Di seguito sono riportati i principali componenti strutturali e la descrizione funzionale della calandra a quattro rulli.

1) Rullo superiore (rullo di lavoro superiore)

Posizione:

situato nella parte superiore centrale della cornice.

Funzione:

Il rullo attivo aziona la rotazione della piastra tramite il sistema di trasmissione.

Applica la forza principale di flessione verso il basso alla piastra.

Caratteristiche:

Solitamente sono azionati elettricamente, hanno il diametro maggiore e possono essere sollevati e abbassati verticalmente in modo appropriato.

2) Rullo inferiore (rullo di lavoro inferiore)

Posizione:

Situato nella parte inferiore, parallelo al rullo superiore.

Funzione:

In quanto rullo motorizzato, svolge la funzione di serraggio della piastra.

È possibile spostarlo verso l'alto e verso il basso per regolare la forza di serraggio.

Caratteristiche:

A volte è anche un rullo di trascinamento. Viene utilizzato per bloccare e regolare la posizione iniziale della piastra con il rullo superiore.

3) Rulli sinistro e destro (rulli laterali)

Posizione:

Su entrambi i lati dei rulli superiore e inferiore, vicino al rullo inferiore.

Funzione:

Realizzare la funzione di pre-piegatura.

Controllare la traiettoria di curvatura e il raggio di formatura della piastra.

Caratteristiche:

Possono essere sollevati o oscillati individualmente, solitamente tramite un sistema idraulico.

La loro traiettoria di movimento può essere controllata programmabilmente per ottenere rotolamenti di forme diverse (cilindri, coni, ecc.).

4) Dispositivo di azionamento principale

- Solitamente un motore + riduttore.

- Aziona direttamente il rullo superiore (o i rulli superiore e inferiore) per ruotare e spostare la piastra.

- Garantisce una velocità lineare costante tra i rulli per migliorare la precisione di rotolamento.

5) Sistema idraulico

- Controlla il sollevamento e il movimento laterale del rullo inferiore e dei rulli laterali.

- Garantisce il controllo della pressione durante la laminazione.

- Di solito include cilindri idraulici, pompe idrauliche, gruppi di valvole di controllo, serbatoi dell'olio, ecc.

6) Telaio della macchina

- Supporta l'intera struttura dell'attrezzatura.

- Garantisce la precisione della posizione dei rulli e la rigidità complessiva dell'attrezzatura.

- Realizzati con strutture in acciaio saldato pesante o fusioni per garantire un'elevata resistenza ai carichi.

7) Sistema di controllo CNC

- Utilizzato per azionare il movimento di varie parti della macchina calandratrice e per impostare i parametri.

- Solitamente dotati di PLC, touch screen, interfaccia uomo-macchina (HMI).

- Realizza il controllo automatizzato e supporta operazioni di laminazione multisegmento.

8) Dispositivo ausiliario (facoltativo)

- Dispositivo di alimentazione: come piattaforma di carico idraulica.

- Dispositivo di scarico: come telaio di supporto, dispositivo di rotazione dei rulli.

- Dispositivi di sicurezza: pulsante di arresto di emergenza, coperchio di protezione, sistema di rilevamento dello spostamento, ecc.

3. Principio di funzionamento delle macchine piegatrici di lamiere a quattro rulli

La calandra a 4 rulli è un'attrezzatura avanzata per la formatura di lamiere. Il suo principio di funzionamento consiste nel far sì che la lamiera subisca una deformazione plastica sotto l'azione della pressione meccanica e idraulica attraverso l'azione coordinata di quattro rulli di lavoro (rullo superiore, rullo inferiore, rullo sinistro, rullo destro), in modo da ottenere una pre-piegatura automatica e una laminazione precisa. Di seguito analizzeremo in dettaglio il suo principio di funzionamento, analizzando gli aspetti strutturali, di processo, di forza, di controllo, ecc.

1) Alimentazione a fogli

- Il foglio viene inserito lateralmente o frontalmente tramite la piattaforma di alimentazione.

- Dopo l'allineamento del centro, questo viene bloccato e posizionato tramite i rulli superiori e inferiori.

2) Bloccaggio della lamiera

- Il rullo inferiore si solleva e preme saldamente il foglio sotto il rullo superiore.

- Lo stato di serraggio iniziale è formato ed è pronto per la laminazione.

3) Pre-piegatura della lamiera (eliminazione dei bordi dritti residui)

- Sollevare il rullo laterale da un lato (ad esempio il rullo sinistro).

- Un'estremità del foglio viene sollevata, formando una forza a tre punti con i rulli superiore e inferiore, provocandone la piegatura parziale (pre-piegatura).

- Il foglio ruota e ripete l'operazione sull'altra estremità per ottenere una pre-piegatura ad entrambe le estremità.

- Questo metodo riduce notevolmente i bordi dritti residui e migliora la qualità della formatura.

4) Laminazione di lamiere

- I rulli laterali vengono sollevati gradualmente (controllo della curvatura programmabile).

- Nella modalità di piegatura a tre punti, il foglio viene arrotolato in modo continuo formando un arco o un cilindro.

- Il rullo di azionamento spinge continuamente in avanti il foglio per formare una sezione trasversale circolare completa.

5) Scarico lamiera

- Una volta completata la laminazione, il rullo superiore può essere capovolto o spostato lateralmente.

- Lo scaricamento del pezzo formato avviene tramite meccanismi ausiliari idraulici o meccanici.

- Può procedere direttamente al successivo processo di saldatura o arrotondamento.

4. Analisi della forza della laminazione di piastre a quattro rulli

L'analisi della forza della calandra a quattro rulli è fondamentale per comprenderne il meccanismo di laminazione, controllarne la precisione e ottimizzare il processo di formatura. Il vantaggio della struttura a quattro rulli in termini di forza risiede nella possibilità di realizzare un sistema di piegatura a tre punti più ideale, controllare efficacemente il processo di deformazione della lamiera e migliorare la qualità della pre-piegatura e della calandratura.

1) Principali punti di stress della macchina laminatrice a 4 rulli

Durante il processo di laminazione, la piastra è sottoposta principalmente alle seguenti forze:

- Pressione del rullo superiore: applica la forza di piegatura principale alla piastra per piegarla plasticamente.

- Forza di supporto del rullo inferiore: blocca la piastra con il rullo superiore e fornisce supporto e trasmissione allo stesso tempo.

- Pressione superiore del rullo laterale: controlla la curvatura e la precisione della forma durante la pre-piegatura e la laminazione.

- Attrito: deriva dall'attrito tra il rullo superiore/inferiore e la piastra, utilizzato per azionare il movimento della piastra.

- Forza di rimbalzo della lastra: forza di recupero elastico della piastra dopo la flessione, che è un fattore importante che influenza la precisione.

2) Analisi della fase del processo di forza

Fase iniziale di serraggio:

- La piastra viene posizionata tra il rullo superiore e quello inferiore.

- Il rullo inferiore si solleva e applica pressione, formando una forza di serraggio con il rullo superiore, generando una pressione normale.

- L'attrito tra i rulli superiori/inferiori controlla il movimento della piastra.

Fase di pre-piegatura:

- Un rullo laterale si solleva, formando una forza a tre punti con i rulli superiore e inferiore.

- L'estremità della piastra viene piegata e localmente si forma una zona di deformazione plastica.

- Il momento flettente viene generato al di sotto dell'asse mediano dello spessore della piastra, formando una distribuzione asimmetrica delle sollecitazioni.

Fase di rotolamento:

- La piastra è sottoposta a una forza tra tre fulcri (rullo superiore + due rulli laterali).

- Viene schiacciato e piegato mentre si muove continuamente in avanti, formando una curva continua.

- Il raggio di curvatura è determinato dalla posizione dei rulli laterali e la distribuzione della pressione deve essere uniforme.

Durante il processo di piegatura, lo stato di sollecitazione all'interno della piastra è:

- La superficie superiore è resistente alla trazione e la sollecitazione è positiva.

- La superficie inferiore è compressa e la sollecitazione è negativa.

- La sollecitazione sull'asse neutro è zero e si verifica una flessione ma non un allungamento.

3) Vantaggi di resistenza della struttura a quattro rulli

Elementi di confronto | Macchina laminatrice a tre rulli | Macchina per la laminazione di piastre a quattro rulli (vantaggi) |

Punto di supporto | 2 lati + 1 centro | Vera struttura di formazione a tre punti |

Stabilità del foglio | La piastra è facile da far scorrere | Fissaggio e serraggio stabile della piastra |

Precisione di rotolamento | Generale | Elevata (regolazione del momento flettente controllabile) |

Capacità di pre-piegatura | Debole | Robusto (la struttura supporta la pre-flessione positiva e negativa) |

Controllo del rimbalzo | Difficile da controllare con precisione | Compensazione programmabile + regolazione dinamica |

5. Metodo di controllo del rotolamento

Con lo sviluppo tecnologico, la calandra è gradualmente passata dal tradizionale controllo manuale/idraulico a sistemi a controllo numerico elettronico (NC) e a controllo numerico computerizzato (CNC), raggiungendo un livello superiore di produzione intelligente. È il metodo di controllo della calandra a 4 rulli a determinarne la precisione di formatura, l'efficienza operativa e il livello di automazione.

1) Controllo della posizione del rullo (controllo dello spostamento)

- Controllare lo spostamento di sollevamento e abbassamento del rullo superiore, del rullo inferiore, dei rulli laterali sinistro e destro

- Determinare il raggio di curvatura e l'area di pressione della piastra durante il processo di formatura

- Solitamente, il controllo a circuito chiuso è completato dalla valvola proporzionale idraulica + sensore di spostamento

2) Controllo della traiettoria di rollio

- Controllare la traiettoria di movimento del rullo laterale (linea obliqua, curva)

- Ottieni forme complesse (come cilindri conici) o laminazione ad arco multisegmento

- La traiettoria è solitamente pre-programmata dal sistema CNC

3) Controllo di serraggio

- Controllare la pressione di serraggio dei rulli superiori e inferiori sulla piastra

- Assicurarsi che la piastra non scivoli durante la rotazione

- Corrispondente a diversi materiali Regolazione dinamica della qualità e dello spessore

4) Controllo della guida (regolazione della velocità)

- Controllare la velocità di rotazione del rullo per ottenere un'alimentazione uniforme

- Il sistema di controllo avanzato può regolare l'accelerazione e la decelerazione durante il processo di rotolamento

- Importante per prevenire strappi del materiale, sovrapressione o danni superficiali

5) Controllo programmato (logica automatica)

Nel sistema di controllo sono preimpostate più fasi di laminazione:

- Posizionamento della piastra

- bloccaggio automatico

- Pre-piegatura della prima estremità

- Rotazione della piastra

- Pre-piegatura della seconda estremità

- Rotolamento in cerchio completo

- Scarico, ecc.

Gli utenti devono solo inserire parametri quali spessore della piastra, materiale e diametro del rullo, e il sistema regola automaticamente la posizione e il movimento di ciascun rullo.

6. Analisi dei vantaggi della macchina per la laminazione di lastre a quattro rulli

La calandra a 4 rulli è ampiamente utilizzata nella moderna produzione di lamiera, principalmente perché la sua struttura e il suo sistema di controllo offrono numerosi vantaggi. Rispetto alle apparecchiature tradizionali come la calandra a tre rulli e la calandra simmetrica, la calandra a 4 rulli offre evidenti vantaggi in termini di precisione, efficienza, operabilità e così via.

1) Vantaggi strutturali della macchina laminatrice a 4 rulli

- Design strutturale a quattro rulli: rullo superiore attivo + bloccaggio del rullo inferiore + regolazione bilaterale del rullo, struttura più stabile. Supporta laminazione simmetrica e pre-piegatura asimmetrica.

- Piastra fissa del rullo inferiore: la piastra è sempre sul rullo fisso, non facile da far scorrere, facile da posizionare e controllare con precisione.

- Non è necessario girare la lastra: a differenza della macchina a tre rulli, durante l'intero processo di laminazione la lastra viene lavorata sempre sullo stesso lato, senza doverla girare.

2) Vantaggi di processo e operativi

- Formatura una tantum: la pre-piegatura e la laminazione possono essere completate nello stesso ciclo di processo, riducendo gli errori manuali e di posizionamento.

- Elevata capacità di pre-piegatura su entrambe le estremità: i rulli laterali sinistro e destro possono essere rispettivamente sollevati e abbassati e possono eseguire in modo indipendente una pre-piegatura precisa su entrambe le estremità (quasi nessun bordo dritto).

- Adatto al rotolamento conico: la traiettoria del rullo laterale può essere regolata in modo programmabile, adatta a strutture non circolari come cilindri conici ed ellissi.

- Facile da usare: la maggior parte delle calandratrici a quattro rulli sono dotate di sistemi CNC (NC/CNC) e gli utenti devono solo inserire i parametri per utilizzarle.

- Adatto a un'ampia gamma di spessori di piastre: è possibile laminare diverse piastre metalliche con spessori che vanno da 1 mm a oltre 100 mm (a seconda del modello).

- Minori requisiti per l'operatore: rispetto alla macchina laminatrice a tre rulli, ha una bassa dipendenza dalla tecnologia, è facile da usare anche per i principianti ed è più sicura.

3) Vantaggi della qualità di formatura

- Maggiore rotondità: la precisione del controllo della forza multi-punto è elevata e la rotondità e la cilindricità della formatura laminata sono migliori di quelle della formatura a tre rulli.

- Buon controllo del rimbalzo: la forza del rullo laterale è costantemente controllabile, il che può ridurre il rimbalzo elastico e migliorare la precisione di rotolamento.

- Buona qualità della superficie: la piastra non scivola facilmente, non deve essere capovolta e si evitano graffi, pieghe e altri difetti.

- Ancoraggio del bordo più preciso: il bordo dritto è piccolo, il che favorisce la successiva saldatura automatica, l'ancoraggio delle giunzioni e altre operazioni di precisione.

4) Vantaggi dell'efficienza produttiva e dell'automazione

- Sistema di controllo completamente automatico: supporta la programmazione NC/CNC, ha la funzione di archiviazione della memoria ed è adatto alla produzione di massa.

- Tempi di lavorazione ridotti: tutti i passaggi vengono completati in un unico posizionamento, riducendo il tempo di lavorazione totale di 30%–50%.

- Adatto a linee di produzione automatizzate: può collegare sistemi di carico e scarico, robot, stazioni di saldatura e altre apparecchiature.

- Supporta il monitoraggio/la diagnosi da remoto: alcune apparecchiature di fascia alta possono essere connesse a Internet per ottenere l'accesso all'Internet of Things industriale (IIoT).

5) Confronto dei vantaggi tipici della macchina per la laminazione di lastre a tre rulli

Elementi di confronto | Macchina laminatrice a tre rulli | Macchina per la laminazione di piastre a quattro rulli (vantaggi) |

Funzione di pre-piegatura | Richiede più lanci, grandi bordi dritti | Pre-piegatura automatica, bordo dritto estremamente corto (≤1,5 volte lo spessore della piastra) |

Centratura e posizionamento | Si basa sull'esperienza manuale per il posizionamento | La piastra viene fissata sul rullo inferiore e centrata automaticamente |

Efficienza di rotolamento | Molti processi, bassa efficienza | Tutti i processi di laminazione vengono completati in una sola volta |

Capacità di rotolamento conico | Le limitazioni strutturali rendono difficile il raggiungimento | Traiettoria del rullo regolabile, controllo libero dell'angolo del cono |

Difficoltà tecnica operativa | Alto, richiede lavoratori qualificati | Interfaccia CNC semplice e intuitiva, facile da addestrare |

7. Come scegliere una macchina laminatrice a quattro rulli?

L'acquisto di una calandra a 4 rulli è un investimento importante, direttamente correlato all'efficienza produttiva, alla precisione di lavorazione e alla capacità di sviluppo a lungo termine dell'azienda. Di seguito sono riportati "suggerimenti e linee guida per l'acquisto di una calandra a 4 rulli" sistematici e pratici, per aiutarvi a scegliere in modo scientifico in base alle vostre reali esigenze ed evitare sprechi inutili e pericoli nascosti.

1) Chiarire i requisiti della tua applicazione

Prima di selezionare un modello, è necessario avere ben chiare le caratteristiche del pezzo da lavorare e i metodi di produzione:

Parametri chiave | Considerazioni |

Spessore della lamiera | Intervallo di spessore massimo/minimo della piastra di lavorazione (influenza il diametro del rullo superiore e il sistema idraulico) |

Larghezza del foglio | Larghezza massima di lavorazione, determina la larghezza del corpo macchina e i requisiti di rigidità |

Tipo di materiale | Acciaio al carbonio semplice, acciaio inossidabile, lega di alluminio, acciaio resistente all'usura, ecc., influenzano la pressione e il raggio di formatura |

Diametro minimo del rotolo | Diametro interno minimo richiesto? Include capacità di piegatura e disposizione dei rulli |

Tipo di pezzo in lavorazione | Cilindro, cono, ellisse, parti non standard? Influisce sul sistema di controllo e sulla progettazione della traiettoria dei rulli laterali. |

Dimensione del lotto | Personalizzazione di un singolo pezzo o di grandi lotti? Decidete se dotare il vostro impianto di un CNC o di un dispositivo di carico e scarico automatico. |

2) Raccomandazioni per la selezione dei principali parametri tecnici

- Diametro del rullo superiore: deve essere sufficientemente grande da sopportare la massima forza di flessione ed evitare flessioni; è influenzato dallo spessore della piastra laminata.

- Diametro del rullo inferiore e del rullo laterale: influisce sulla stabilità dell'effetto di serraggio e di piegatura e migliora la simmetria della struttura.

- Pressione del sistema idraulico: maggiore è la pressione, maggiore è la capacità di elaborazione, ma aumenta anche il costo.

- Potenza del motore: determina direttamente la capacità di azionamento della piastra e la velocità di lavorazione.

- Passo e disposizione dei rulli: determinano la qualità di formatura e il diametro minimo dei rulli. I rulli laterali eccentrici sono adatti per la laminazione conica.

- Modalità di controllo: NC è adatto per applicazioni convenzionali, CNC è adatto per scenari complessi e ad alta precisione.

- Materiale della struttura della macchina: acciaio fuso ad alta resistenza o struttura saldata per garantire una resistenza alla deformazione a lungo termine.

3) Raccomandazioni sul marchio e post-vendita

La chiave è scegliere un produttore affidabile e un supporto post-vendita impeccabile.

- Date la priorità a marchi noti o produttori con una buona reputazione nel settore: la qualità delle attrezzature è garantita e i componenti chiave hanno una lunga durata.

- Ispezionare il sito di assemblaggio e prova della macchina del produttore: osservare l'effettivo effetto di rotolamento e comprendere il funzionamento del sistema di controllo.

- Assicurarsi che il fornitore fornisca servizi di installazione, messa in servizio e formazione: ridurre il ciclo della macchina e migliorare l'efficienza della produzione.

- Comprendere i tempi di risposta post-vendita e l'assistenza per i ricambi: una manutenzione tempestiva è estremamente importante quando le apparecchiature si guastano.

4) Riepilogo delle idee di selezione per la laminazione a piastre a 4 rulli

Puoi utilizzare la seguente tabella per organizzare le tue esigenze e comunicare con il produttore:

Articolo | Descrizione dei dati o dei requisiti |

Spessore massimo della piastra | Ad esempio, acciaio Q345 da 20 mm |

Gamma di larghezza della piastra | 2000mm |

Diametro interno minimo | 400 millimetri |

Tipo di pezzo in lavorazione | Cilindro + cono |

Materiale di lavorazione | Acciaio inossidabile misto e acciaio al carbonio |

Metodo di controllo | NC o CNC |

Lotto o no | Sì, si consiglia di configurare un dispositivo di alimentazione |

Restrizioni relative al luogo di installazione | Requisiti di portata di larghezza/altezza/fondazione, ecc. |