Sommario

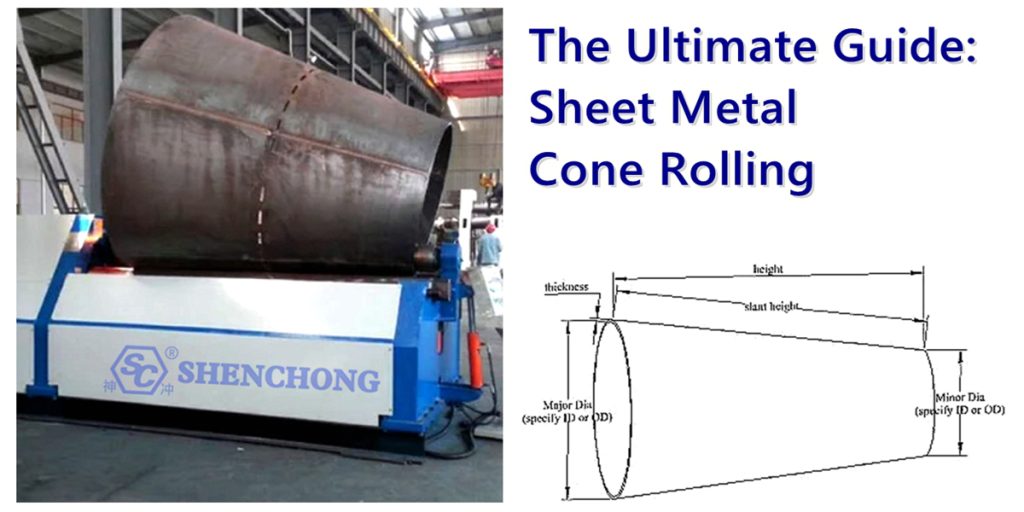

La laminazione a cono della lamiera si riferisce generalmente al processo di laminazione di una lamiera in un cilindro rastremato (cono). Si tratta di un processo di formatura comune nella lavorazione della lamiera. Si differenzia dalla laminazione tradizionale (laminazione in una forma cilindrica) perché la laminazione a cono prevede diametri diversi alle due estremità, formando un cono smussato.

1. Che cosa è la laminazione conica della lamiera?

La laminazione a cono si riferisce a un processo di formatura in cui una lamiera viene trasformata in un cilindro conico (ovvero un cono) attraverso un processo di laminazione. Un pezzo di lamiera trapezoidale o a forma di ventaglio viene laminato in un cono a forma di tromba o imbuto da un macchina per laminazione di lastreQuesto processo è chiamato "rotolamento del cono".

Definizione:

La laminazione conica di lamiere è un processo di formatura della lamiera che utilizza una macchina per la laminazione di piastre per piegare la lamiera lungo raggi diversi regolando la posizione e la pressione del rullo per formare una struttura conica con diametri diversi a entrambe le estremità.

Caratteristiche tipiche della laminazione conica della lamiera:

Caratteristiche | Descrizione |

Aspetto | Un cilindro conico con un'estremità più grande dell'altra |

Forma del foglio | Generalmente una piastra a forma di ventaglio o trapezoidale |

Apparecchiature di processo | Macchina laminatrice a tre o quattro rulli con posizione dei rulli regolabile |

Aree di applicazione | Condotti di ventilazione, imbuti, camini, canne coniche, parti meccaniche, ecc. |

2. Caratteristiche principali del processo di laminazione conica di piastre metalliche

Le caratteristiche principali del processo di laminazione conica della lamiera si riflettono principalmente nei seguenti aspetti, che ne determinano la modalità operativa e la difficoltà:

1) Forma speciale della piastra

Al posto delle piastre rettangolari si utilizzano solitamente piastre trapezoidali o piastre a ventaglio.

Durante lo spiegamento, è necessario eseguire un calcolo accurato dello spiegamento in base alle dimensioni del cono. Il diagramma di spiegamento è una sezione di un ventaglio anulare.

2) Il metodo di laminazione è diverso dalla laminazione ordinaria

La laminazione ordinaria è una laminazione con raggio uguale (stesso diametro su entrambi i lati).

La laminazione conica richiede raggi non uniformi su entrambi i lati: durante il processo di laminazione, un lato è stretto e l'altro è lasco, per formare una conicità.

3) Il rullo deve essere regolato in modo eccentrico

Durante la rotazione del cono, il rullo superiore o inferiore deve essere regolato assialmente (in modo eccentrico) per generare una maggiore forza di flessione su un lato della piastra e formare un cono.

Alcune macchine speciali per la calandratura di lamiere sono dotate di dispositivi di calandratura conica o funzioni di regolazione elettrica.

4) La precisione della formatura dipende dall'esperienza e dalla regolazione

Durante il processo di laminazione conica della lamiera, è probabile che si verifichino problemi quali deviazione, slittamento, rotondità irregolare e allentamento della bocca.

L'operatore deve avere una vasta esperienza e saper controllare la traiettoria e l'angolo di rollio attraverso una graduale messa a punto.

5) Il prodotto finito necessita di post-elaborazione

Dopo la laminazione solitamente è necessario effettuare lavorazioni quali accoppiamento, saldatura e correzione.

Alcuni coni devono essere rifilati o modellati per migliorarne la precisione e l'aspetto.

6) Distribuzione non uniforme dello stress

Durante il processo di laminazione conica della lamiera, i due lati della piastra sono sottoposti a forze diverse, che possono causare rimbalzi, deformazioni o crepe del materiale, soprattutto nel caso di piastre spesse o strutture coniche di grandi dimensioni.

7) Elevati requisiti per le attrezzature

Si consiglia di utilizzare una laminazione a piastre simmetrica a tre rulli oppure una laminazione a piastre a quattro rulli con funzione di laminazione conica.

Per coni di piastre di grandi dimensioni o spessi potrebbero essere necessarie attrezzature personalizzate o macchine per laminazione di piastre CNC.

3. Breve descrizione delle fasi operative della laminazione del cono metallico

Le fasi operative della laminazione conica possono essere brevemente suddivise nei seguenti passaggi chiave, adatti alla lavorazione di cilindri conici mediante macchine laminate a tre o quattro rulli:

1) Disegna il diagramma di sviluppo

In base a parametri quali diametro dell'estremità grande, diametro dell'estremità piccola, altezza, ecc. del cono finito.

Calcolare la lunghezza della generatrice e l'angolo di sviluppo.

Ottieni una piastra dispiegata a forma di ventaglio o trapezoidale.

Per agevolare lo sviluppo del progetto è possibile utilizzare disegni CAD o geometrie manuali.

2) Preparazione del materiale

Tagliare le piastre metalliche (acciaio al carbonio, acciaio inossidabile, alluminio, ecc.) in base alle dimensioni dello schema di sviluppo.

Sbavare la superficie della piastra e mantenerla piana e pulita.

3) Trattamento di pre-piegatura

Pre-piegare entrambe le estremità della piastra per ridurre l'effetto bordo dritto della prima e dell'ultima sezione della laminazione.

Può essere completato con una calandra o un'attrezzatura di pre-piegatura.

4) Regolazione della macchina calandratrice

Regolare il rullo della macchina calandratrice per fare in modo che un lato sia eccentricamente disallineato e formi una conicità.

Controllare l'ampiezza dello scostamento in base alla dimensione dell'angolo del cono.

La funzione di conicità può essere abilitata per le apparecchiature soggette a condizioni.

5) Inizia a rotolare

Inserire il foglio nei rulli nella direzione impostata e avviare lentamente la macchina.

Monitorare il processo di laminazione in tempo reale per evitare che il foglio si deformi o scivoli.

Regolare con precisione la posizione del rullo superiore/inferiore in base alla situazione di rotolamento.

6) Giunto di cucitura

Dopo aver arrotolato, aggiustare entrambe le estremità per chiudere la cucitura.

Controllare la rotondità del cono e lo spazio tra i giunti ed effettuare la sagomatura locale.

7) Saldatura e correzione

Saldare a punti o saldare completamente la giunzione.

Rettificare le superfici interne ed esterne e, se necessario, correggerne la rotondità.

Per esigenze di elevata precisione è possibile eseguire anche la formatura meccanica.

8) Ispezione e successiva lavorazione

Controllare le dimensioni, la rotondità, la conicità, la qualità della saldatura, ecc.

Eseguire trattamenti antiruggine, spruzzatura o ulteriore assemblaggio secondo necessità.

4. Come si fa a rotolare un cono?

1) Fase di preparazione

– Cancella i parametri delle dimensioni

Diametro dell'estremità grande (D₁)

Diametro dell'estremità piccola (D₂)

Altezza del cono (H)

Spessore della piastra (t)

– Calcola e disegna il diagramma di sviluppo

Il diagramma di sviluppo è generalmente un settore circolare. I raggi degli archi interno ed esterno e l'angolo di sviluppo sono calcolati attraverso la relazione geometrica del cono.

Per facilitare il calcolo è possibile utilizzare CAD o formule.

2) Regolazione dell'attrezzatura

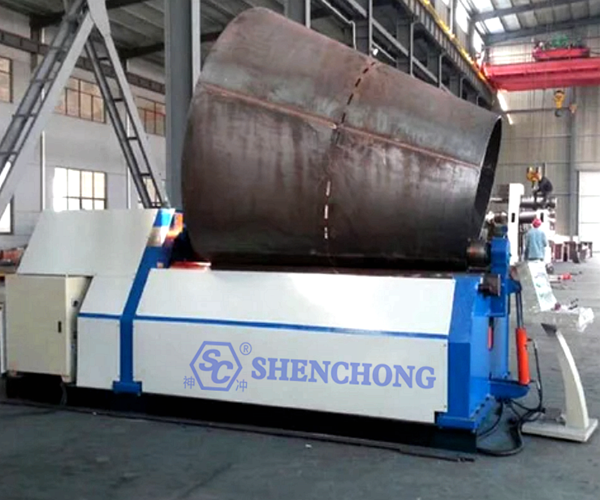

– Selezionare un adatto cono in lamiera macchina per laminazione

Se la lastra è grande e spessa, si consiglia di utilizzare una macchina per laminazione a tre o quattro rulli, preferibilmente con una funzione di laminazione conica (ad esempio, il rullo superiore può essere inclinato e regolato).

Se si tratta solo di un piccolo pezzo conico, è possibile acquistare un macchina per la laminazione di coni speciale a prezzi accessibili.

– Regolare lo sbilanciamento dei rulli

Spostare opportunamente un lato del rullo superiore o inferiore per creare una differenza angolare.

Stringere un lato e rilassare l'altro per ottenere un effetto di rotolamento conico.

3) Fasi dell'operazione di laminazione

– Caricamento della piastra

Inserire il settore tagliato o la piastra trapezoidale nella macchina calandratrice.

Assicuratevi che l'estremità grande sia sul lato stretto e quella piccola sul lato largo.

– Inizia a rotolare

Avviare lentamente l'attrezzatura e osservare il percorso della piastra.

Regola il grado di eccentricità in tempo reale per garantire una conicità uniforme.

Evitare deviazioni, salti di materiale, scivolamenti e altri problemi.

– Arrotolare a lotti (se necessario)

Per conicità grandi o piastre spesse, è possibile adottare il metodo in due fasi o il metodo di regolazione fine dell'alimentazione multipla per la laminazione segmentata.

4) Post-elaborazione

– Allineamento delle cuciture

Dopo la lavorazione, controllare l'allineamento di entrambi i lati.

In caso di disallineamenti o irregolarità, utilizzare un martinetto, un martello o una macchina arrotondatrice speciale per effettuare la regolazione.

– Saldatura e molatura

Saldare a punti e saldare le giunture.

Quindi levigare, rimuovere le scorie e modellare per ottenere una superficie pulita e bella.

– Ispezionare il prodotto finito

Controllare che la conicità, la rotondità e le dimensioni siano conformi agli standard.

In caso di errore, ripararlo o riavvolgerlo in modo appropriato.

5. Precauzioni per i coni rotanti

Durante il processo di laminazione dei coni (ad esempio, laminazione dei coni), è necessario adottare diverse precauzioni fondamentali per garantire la qualità della formatura, la sicurezza e la protezione delle attrezzature:

1) Svolgimento preciso del foglio

Il calcolo del diagramma di sviluppo deve essere accurato, in particolare l'angolo, il raggio e la lunghezza della generatrice non devono essere errati.

Il diagramma di sviluppo è per lo più a ventaglio o trapezoidale. Eventuali errori possono causare rotture o difficoltà di aggraffatura.

2) Regolazione ragionevole del rullo

Durante la laminazione dei coni, il rullo deve essere disallineato in modo eccentrico, altrimenti la conicità non può essere srotolata.

L'angolo di disallineamento deve essere regolato in base alla dimensione del cono. Un'eccentricità eccessiva o ridotta porterà a un rotolamento inadeguato.

La macchina per la laminazione delle lastre con funzione di laminazione conica è più comoda da regolare.

3) Prevenire la deviazione durante il rotolamento

A causa della forza non uniforme esercitata su entrambi i lati, il foglio tende facilmente a deviare durante l'arrotolamento dei coni.

È necessario procedere lentamente durante l'operazione e regolare con precisione la pressione e la posizione in qualsiasi momento per mantenere la simmetria.

4) Adattare lo spessore del foglio alla conicità

Quanto più è spesso il foglio e tanto più è conico, tanto più è difficile arrotolarlo.

Per lamiere spesse con conicità elevate è necessario regolare più volte la laminazione segmentata e ricorrere anche alla piegatura a caldo e alla saldatura segmentata.

5) La pre-piegatura dovrebbe essere sufficiente

Entrambe le estremità della piastra devono essere prepiegate per ridurre la lunghezza del bordo dritto nel giunto e facilitare la giunzione.

In caso contrario, si verificheranno problemi quali deformazioni del porto e difficoltà di attracco.

6) Controllo della precisione del giunto

Dopo la laminazione, potrebbero presentarsi aperture e bordi disallineati su entrambi i lati, che richiedono assistenza manuale o meccanica per l'arrotondamento e la giunzione.

Un'interfaccia allentata influirà sulla successiva saldatura e sulla resistenza strutturale.

7) La saldatura deve essere uniforme e modellata nel tempo

Prima della saldatura, il posizionamento deve essere preciso per evitare restringimenti e deformazioni.

Se dopo la saldatura si verifica una deformazione, è necessario correggere il cono e modellarlo.

8) Specifiche operative di sicurezza

Durante il processo di laminazione è severamente vietato toccare la zona del rullo con le mani.

Indossare guanti, occhiali protettivi, ecc. per evitare che la piastra rimbalzi o tagli.

9) La selezione dell'attrezzatura deve essere appropriata

Si consiglia di utilizzare un rullo a tre rulli o macchina per laminazione di piastre a quattro rulli con funzione di rotolamento conico.

Per pezzi particolarmente spessi e grandi, si può prendere in considerazione l'utilizzo di una calandra idraulica per impieghi gravosi.

10) L'ispezione del prodotto finito non può essere ignorata

Dopo la formatura, è necessario controllare indicatori chiave quali conicità, rotondità, gioco dei giunti e qualità della saldatura.

I prodotti che presentano errori di grandi dimensioni devono essere corretti o scartati.

6. Riepilogo e suggerimenti

Il processo di laminazione di una piastra metallica in un cono consiste nell'utilizzare una macchina per la laminazione per trasformare una piastra a ventaglio o trapezoidale in un cilindro conico con un'estremità più grande dell'altra. Questa operazione è più complessa della laminazione tradizionale e richiede una ragionevole regolazione dell'attrezzatura e competenze operative.

- Spessore della piastra: le piastre spesse sono più difficili da laminare e richiedono una ragionevole pre-piegatura

- Dimensione del taper: maggiore è il taper, più difficile è il lavoro. Si consiglia di testare prima una sezione breve.

- Esperienza dell'operatore: l'operazione di laminazione del cono richiede la collaborazione di lavoratori qualificati e l'esperienza è fondamentale

- Misure di sicurezza: è severamente vietato avvicinarsi all'area rulli con le mani e indossare dispositivi di protezione individuale