Sommario

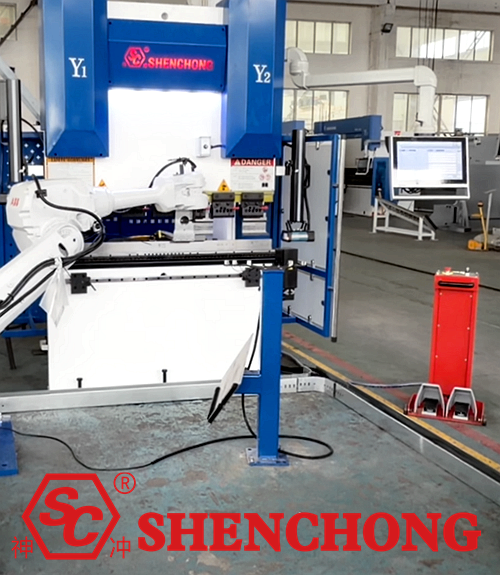

Questa è una cella di piegatura robotizzata con pressa piegatrice SC ordinata da un cliente italiano. Questa unità di piegatura robotizzata italiana è composta da una pressa piegatrice CNC WDK 80T/1500 collegata a un robot ABB IRB 4600-60. Se la vostra produzione richiede elevata ripetibilità, basso consumo energetico e scalabilità, questa unità di piegatura automatizzata è la scelta migliore.

1. Pressa piegatrice CNC servo elettrica ibrida WDK-80X1500

Questa Italia Pressa piegatrice WDK è una piegatrice CNC per lamiere di piccole e medie dimensioni, basata su un sistema energetico ibrido di azionamento servomotore + azionamento idraulico. È dotata di controllo CNC grafico DELEM DA-58T ad alte prestazioni e funzioni di registro posteriore/rifilatura automatiche a 6+1 assi. Adatta alla produzione in serie di particolari in lamiera di precisione di medie e sottili dimensioni, bilancia la riduzione del consumo energetico con la piegatura ad alta precisione.

1) Parametri tecnici chiave della pressa piegatrice robotizzata italiana

- Pressione nominale: 80 tonnellate.

- Tavolo di lavoro (lunghezza di piegatura): 1500 mm.

- Assi principali: 6 + 1 asse

Struttura:

- Telaio/letto: adotta un letto integrale saldato di tipo scatolare con trattamento di invecchiamento/ricottura (distensione delle sollecitazioni) per garantire rigidità e precisione a lungo termine.

- Slitta e guida: la slitta di lavoro adotta principalmente guide lineari o colonne di guida di precisione. La corsa/velocità della slitta può essere controllata da un servo.

- Registro posteriore: in genere dotato di registro posteriore con vite a sfere/cinghia sincrona o servoazionamento, con precisione di posizionamento fino a ±02 mm (a seconda del reticolo/encoder e della precisione meccanica).

- Idraulica e valvole: valvole idrauliche di alta qualità (ad esempio Rexroth) e serbatoi dell'olio indipendenti (comuni nei sistemi ibridi) garantiscono una pressione stabile e una risposta più rapida.

Controllore DELEM DA-58T:

Il DELEM DA-58T è un controller touch grafico 2D per la piegatura sincrona.

Le caratteristiche principali includono:

- Programmazione grafica tramite touchscreen, sequenza di piegatura visiva e simulazione (rilevamento collisioni, calcolo automatico della sequenza).

- Supporta la funzionalità Tandem e il controllo della bombatura CNC.

- Supporta il controllo delle valvole a circuito chiuso/a circuito aperto, interfacce servo/azionamento a frequenza variabile, interfacce USB e di rete e supporto software per profili offline.

2) Vantaggi del sistema servo idraulico ibrido

- Risparmio energetico: il servomotore viene alimentato su richiesta e l'uso di servoazionamenti/frequenza variabile per la pompa dell'olio riduce significativamente il consumo energetico.

- Basso aumento di temperatura e bassa rumorosità: rispetto ai tradizionali sistemi di pompe a flusso costante, la temperatura dell'olio è inferiore e la rumorosità è inferiore.

- Recupero di velocità ed energia: è possibile un controllo della velocità e una gestione dell'energia più flessibili nelle diverse fasi di avvicinamento, piegatura e retrazione, migliorando il tempo del ciclo di produzione.

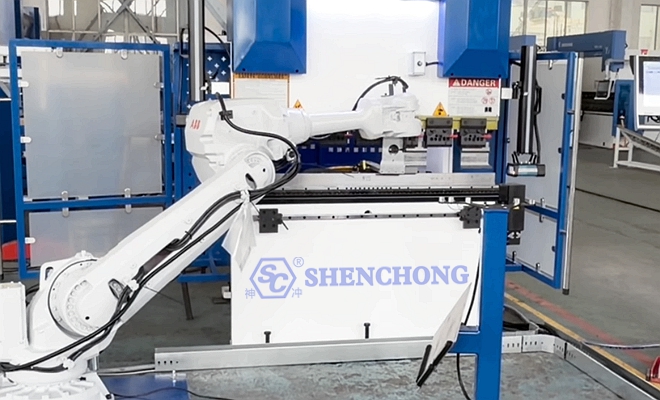

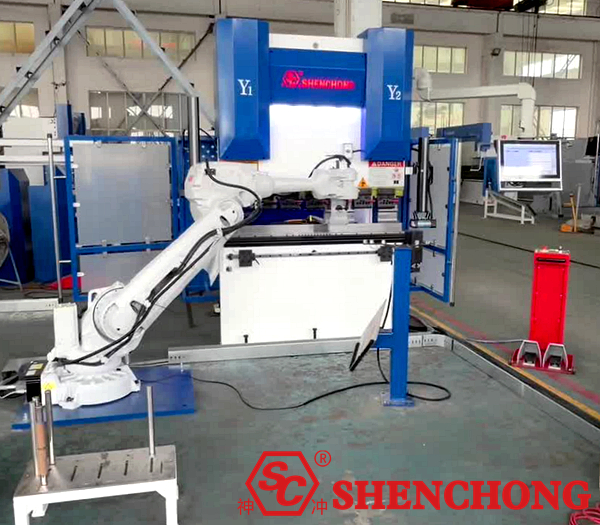

2. Unità di piegatura robotizzata ABB IRB 4600-60 Robot Italia

Il robot ABB IRB 4600 è un robot multiuso altamente efficiente, ottimizzato per cicli di produzione più brevi, particolarmente adatto a scenari in cui robot compatti possono contribuire alla realizzazione di celle di produzione ad alta densità. L'IRB 4600 consente di realizzare celle di produzione più compatte, aumentando così la produttività e la qualità del prodotto, migliorando in definitiva l'efficienza produttiva.

Specifiche ABB IRB 4600-60:

Parametri | Vvalori |

Numero di assi | 6 assi |

Capacità di carico | Peso massimo 60 kg |

Portata | 2,05 m (circa 2050 mm) |

Ripetibilità | ± 0,05 millimetri |

Peso | Circa 435 kg |

Metodo di installazione | Supporta vari metodi di installazione, tra cui installazioni a terra, inclinate e sospese |

Controllore | Compatibile con il controller IRC5 |

Vantaggi e caratteristiche principali:

- Alta efficienza/Tempo di ciclo rapido

Rispetto agli standard del settore, il tempo di ciclo dell'IRB 4600 è ridotto di circa 20–25%.

La sua accelerazione e la sua velocità massima sono tra le migliori della sua categoria, il che si traduce in un aumento significativo della produttività e dell'efficienza produttiva sulle linee di produzione automatizzate.

- Design compatto e salvaspazio

Struttura compatta: la base è piccola (circa 512 mm × 676 mm) e anche il design del braccio e del polso è sottile e compatto. Ciò consente di posizionare il robot più vicino all'attrezzatura/macchina in manutenzione, risparmiando spazio in officina.

Adatto per linee di produzione ad “alta densità”: particolarmente vantaggioso per applicazioni con spazio limitato, che richiedono la collaborazione di più robot o che lavorano in prossimità di macchinari.

- Eccellente flessibilità e adattabilità all'installazione

Supporta diversi metodi di installazione: a pavimento, inclinato, su scaffale/semi-scaffale, capovolto, ecc.

Adattabile a diverse configurazioni di officina e strutture di attrezzature, può essere utilizzato in modo flessibile per diverse applicazioni, come carico/scarico, assistenza macchine, assemblaggio, movimentazione, saldatura e incollaggio.

- Eccellente precisione e affidabilità

La precisione di posizionamento ripetuto è di ±0,05–0,06 mm, soddisfacendo i requisiti di molte applicazioni industriali con requisiti di elevata precisione (come assemblaggio, saldatura e manipolazione di precisione).

Il sistema di progettazione strutturale e di controllo (IRC5) è maturo e stabile e può essere integrato con varie apparecchiature/sistemi (come PLC, linee di produzione automatizzate e apparecchiature periferiche).

- Buona protezione e adattabilità ambientale

Il grado di protezione standard è IP67, che garantisce protezione da polvere, acqua e inquinamento, ed è adatto ad ambienti industriali difficili/complessi (ad esempio, fusione, spruzzatura, pulizia e industria pesante).

L'ABB IRB 4600-60 è un robot industriale multiuso che combina alta velocità, elevata precisione e capacità di carico con flessibilità, compattezza e protezione. Per le linee di produzione automatizzate che richiedono movimentazione di carichi medio-alti, assemblaggio, saldatura, carico/scarico e lavorazione dei materiali, rappresenta spesso una scelta conveniente, stabile e affidabile. I suoi vantaggi sono particolarmente evidenti nelle fabbriche moderne con spazi limitati, che richiedono la collaborazione tra più robot e un'implementazione ad alta densità.

3. Analisi dei vantaggi: Unità di piegatura robotizzata SC Italy in vendita

Questa combinazione offre una soluzione di automazione ben bilanciata per linee di produzione con lotti di piccole e medie dimensioni e produzioni multivarietà di volumi medi. Il carico utile/apertura del braccio del robot è abbinato a una lunghezza di piegatura di 1,5 m, mentre la programmazione grafica multiasse e il rilevamento delle collisioni del DA-58T supportano processi complessi, con conseguenti miglioramenti significativi in termini di produttività, sicurezza e coerenza.

1) Capacità e tempo di ciclo

Tempo di ciclo più breve:

Il carico e lo scarico automatizzati tramite robot consentono la preparazione continua del pezzo successivo e riducono i tempi morti dell'operatore (il carico/scarico combinato con i movimenti delle attrezzature riduce in genere significativamente i tempi di attesa per il carico/scarico manuale di ogni pezzo). Il design ad alta accelerazione/alta velocità dell'IRB 4600 riduce i tempi di movimentazione.

Processi parallelizzati:

I robot possono completare la fase successiva di preparazione o scarico del pezzo mentre la piegatrice è in funzione, aumentando così l'utilizzo del mandrino della piegatrice (rendimento totale).

Riferimento dati approssimativo:

Per i processi comuni che coinvolgono piccole parti da 1,5 m, il carico e lo scarico automatizzati possono ridurre il tempo di funzionamento complessivo per pezzo da 30-60 s manualmente a 15-30 s (dipende dalla complessità dell'attrezzatura e dal numero di pieghe).

2) Qualità e coerenza del prodotto

Alta ripetibilità:

L'IRB 4600 raggiunge una ripetibilità di ~0,06 mm. Il DA-58T fornisce una sequenza di piegatura precisa e un controllo multiasse del registro posteriore. Insieme, questi sistemi garantiscono la coerenza dimensionale e la tracciabilità dei pezzi in lotti.

Riduzione dell'errore umano:

La presa e il posizionamento precisi del robot, insieme alle sequenze di piegatura programmate dal controller, riducono i tassi di rilavorazione causati da errori umani e variazioni nel funzionamento.

3) Sicurezza e ambiente di lavoro

Riduzione dei rischi di contatto diretto:

I robot che sostituiscono il lavoro manuale nell'area di piegatura per la movimentazione dei pezzi riducono significativamente il rischio di lesioni da schiacciamento/pizzicamento (ma è necessaria una progettazione adeguata di barriere/cancelli/PLC di sicurezza).

4) Automazione e flessibilità dei processi

DA-58T Programmazione grafica e multiasse:

Supporta la programmazione grafica 2D, il calcolo automatico della sequenza di piegatura e il rilevamento delle collisioni, riducendo la complessità di programmazione del collegamento robot-macchina utensile e facilitando rapidi cambi di pezzi e una produzione multivariata in piccoli lotti.

Capacità di processo "6+1 assi":

La macchina utensile stessa è dotata di più assi di riferimento posteriore, consentendo operazioni complesse di posizionamento, piegatura e multistazione. Quando il robot funge da robot di carico/scarico (o da inseguitore del settimo asse), supporta processi complessi e molteplici connessioni di piegatura (ad esempio, ribaltamento, presa multipla). Design modulare delle attrezzature: pinze elettriche/pneumatiche e pallet di attrezzature a cambio rapido facilitano l'integrazione della linea di produzione con i robot.

5) Efficienza economica e ritorno sull'investimento

Riduzione dei costi di manodopera e aumento della produzione:

I sistemi automatizzati multi-turno sono più facili da implementare e l'elevata operatività si traduce direttamente in una riduzione dei costi unitari. La riduzione dei costi operativi e degli scarti, nonché l'aumento della produttività, sono la chiave per il ritorno sull'investimento dei robot.

Riduzione del tasso di perdita di materiale/rilavorazione:

Risultati di posizionamento e piegatura più stabili riducono le rilavorazioni e gli scarti, con conseguente risparmio indiretto sui costi.

Scalabilità:

Inizialmente è possibile implementare il carico e lo scarico automatizzati con una singola macchina, per poi estenderli a rack, pallettizzazione o linee di produzione integrate, rendendo l'investimento prezioso per l'espansione.

6) Fattibilità ingegneristica

Adattabilità dei parametri del robot:

L'IRB 4600-60 (2,05 m 60 kg) è ben abbinato in termini di portata/capacità di carico per applicazioni di carico e scarico con una piegatrice da 1,5 m (un margine di 30-40 kg è spesso riservato all'attrezzatura e al pezzo da lavorare per una maggiore stabilità). Compatibilità con il controller: il DELEM DA-58T supporta Ethernet e I/O digitali e dispone di funzionalità di sincronizzazione multiasse, rendendolo adatto all'integrazione con PLC/robot tramite handshake digitale standard o Ethernet industriale.

4. Applicazioni tipiche

Piegatura di precisione di telai/pannelli, lavorazione in lotti e linee di piegatura automatizzate collegate a robot.

Questo modello di unità di piegatura robotizzata italiana è particolarmente adatto per pezzi con larghezza ≤1500 mm e spessore/materiale entro la capacità nominale dell'attrezzatura (ad esempio, acciaio/acciaio inossidabile/alluminio comuni da 0,5-6 mm). Se la vostra produzione richiede un'elevata ripetibilità, riducendo al minimo il consumo energetico e offrendo scalabilità dell'automazione, questo modello WDK ibrido servo da 80 t/1500 mm a 6+1 assi è un'opzione di fascia media molto adatta.

5. Manutenzione giornaliera e parti soggette a usura

- Controllare e sostituire regolarmente l'olio idraulico e i filtri (secondo gli intervalli consigliati dal produttore).

- Lubrificare le guide/slitte e la vite conduttrice del registro posteriore (o cremagliera).

- Proteggere il controller e l'armadio elettrico da umidità e polvere; garantire un flusso d'aria di raffreddamento senza ostacoli.

- Calibrare regolarmente la precisione di posizionamento del registro posteriore e il punto di riferimento (DA-58T fornisce una funzione di punto di riferimento/azzeramento).