Sommario

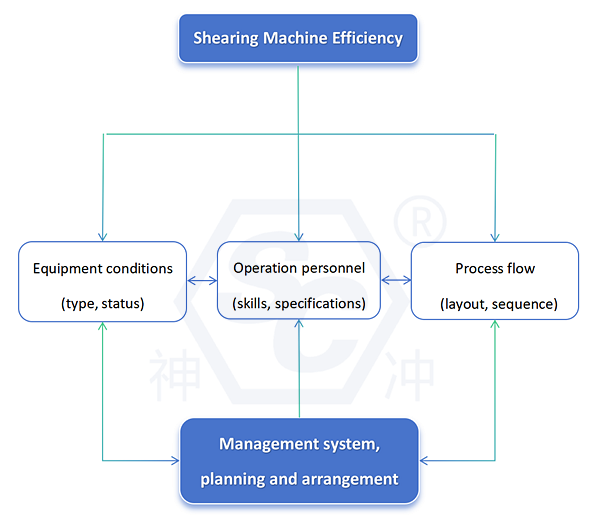

Migliorare l'efficienza operativa delle cesoie è di grande importanza pratica ed è correlato alla capacità produttiva, al controllo dei costi, al ciclo di consegna, alla qualità del prodotto e ad altri aspetti chiave dell'azienda. Come migliorare efficacemente l'efficienza delle cesoie? La chiave per migliorare l'efficienza operativa delle cesoie per lamiere risiede in: prestazioni delle apparecchiature, flusso di processo, gestione del personale, sistema di automazione e gestione, ecc.

1. Analisi dei fattori che influenzano l'efficienza di lavoro della cesoia

L'analisi dei fattori che influenzano l'efficienza operativa delle cesoie è un passaggio fondamentale per migliorare la capacità produttiva e ottimizzare i processi. Di seguito è riportato un riepilogo dettagliato dei principali fattori che influenzano l'efficienza delle cesoie da diverse prospettive, per aiutarvi a identificare i colli di bottiglia e a sviluppare misure di miglioramento.

1) Fattori legati all'attrezzatura

Fattori | Descrizione dell'impatto |

Tipo di macchina da taglio | Le cesoie idrauliche tagliano in modo più fluido rispetto alle cesoie meccaniche, mentre le cesoie CNC presentano un grado di automazione più elevato, il che le rende adatte per una produzione ad alta precisione e ad alta efficienza. |

Stato delle prestazioni dell'attrezzatura | Attrezzature vecchie o scarsamente manutenute riducono la velocità di taglio, aumentano i tempi di fermo e influiscono sulla capacità produttiva complessiva. |

Qualità della lama e grado di usura | I coltelli non affilati possono causare una cattiva tranciatura, un aumento del tasso di rilavorazione e, nei casi più gravi, persino l'impossibilità di tranciare normalmente. |

Se la regolazione della distanza tra le lame è ragionevole | Spazi troppo grandi o troppo piccoli possono compromettere la qualità e la velocità del taglio, soprattutto quando si tagliano materiali di spessori diversi. |

Apparecchiature di supporto all'automazione | La mancanza di dispositivi automatici di alimentazione, accatastamento o raccolta dei rifiuti aumenterà l'intervento manuale e ridurrà l'efficienza. |

2) Fattori operatori

Fattori | Descrizione dell'impatto |

Competenza operativa | Gli operai esperti possono ridurre i tempi di impostazione, posizionamento e cambio materiale; i principianti sono inclini a operazioni improprie, aumentando il tasso di errore e i tempi di fermo non pianificati. |

Consapevolezza della sicurezza e funzionamento standardizzato | Un funzionamento non standard può causare guasti o addirittura incidenti di sicurezza, compromettendo l'efficienza operativa complessiva. |

Controllo del tempo di cambio utensile e materiale | Un processo operativo non qualificato o una disposizione irragionevole del tavolo operatorio prolungheranno il tempo ausiliario. |

3) Fattori materiali

Fattori | Descrizione dell'impatto |

Tipo di materiale (acciaio inossidabile, alluminio, acciaio al carbonio, ecc.) | Materiali diversi presentano diverse difficoltà di taglio. I materiali ad alta resistenza hanno basse velocità di taglio e si usurano rapidamente. |

Spessore e larghezza della piastra | Il taglio di lamiere spesse richiede forze di taglio più elevate, il che riduce il ritmo operativo dell'attrezzatura; anche l'alimentazione di lamiere larghe richiede più tempo. |

Problemi di qualità delle materie prime | Piastre irregolari o unte possono causare slittamenti e disallineamenti, aumentando i tassi di rilavorazione e le difficoltà operative. |

4) Fattori di processo e di pianificazione

Fattori | Descrizione dell'impatto |

Ottimizzazione della sequenza di taglio e del layout | Una disposizione ragionevole riduce la conversione del processo e migliora l'utilizzo dei materiali; una disposizione irragionevole aumenta gli sprechi e i tempi di commutazione. |

Dimensione del lotto | I piccoli lotti con più varietà aumenteranno i tempi di cambio stampo/programma, mentre i lotti più grandi sono adatti per una lavorazione continua ed efficiente. |

Requisiti di controllo degli errori di taglio | Se la precisione richiesta è elevata, la velocità di taglio deve essere ridotta, la frequenza di regolazione aumenta e l'efficienza ne risente. |

5) Gestione e fattori ambientali

Fattori | Descrizione dell'impatto |

Ragionevolezza del piano di produzione | Una programmazione caotica e frequenti cambi di materiale faranno sì che le attrezzature restino inattive e necessitino di frequenti regolazioni, riducendo così il tempo effettivo di funzionamento. |

Sistema di gestione della manutenzione | L'esecuzione di una manutenzione regolare e preventiva determina se l'attrezzatura funziona in modo stabile. |

Disposizione del cantiere | Percorsi di alimentazione/scarico non ragionevoli e spazi affollati aumenteranno il tempo di movimentazione manuale. |

Registrazione della produzione e meccanismo di feedback | Le decisioni prese senza il supporto dei dati potrebbero non essere in grado di individuare i colli di bottiglia e i miglioramenti dell'efficienza sono difficili da quantificare. |

Diagramma delle relazioni tra i fattori influenzanti (breve):

2. Come migliorare l'efficienza della cesoia?

La chiave per migliorare l'efficienza delle cesoie per lamiere risiede nell'ottimizzazione dei seguenti aspetti: prestazioni delle apparecchiature, flusso di processo, gestione del personale, assistenza all'automazione e sistema di gestione. Di seguito è riportato un piano di miglioramento specifico per le cesoie per lamiere (ad esempio: cesoia idraulica nc, cesoia CNC).

1) Ottimizzazione e manutenzione delle attrezzature

– Utilizzare attrezzature ad alte prestazioni

Utilizzo Cesoia CNC (CNC): controllo di lunghezza, angolo e quantità tramite programma per migliorare precisione e ritmo.

Configurare il sistema idraulico con azionamento a frequenza variabile: può aumentare la velocità di taglio e ridurre il consumo energetico.

Utilizzare lame di alta qualità: acciaio legato o carburo, maggiore durata di taglio e riduzione della frequenza di affilatura.

– Scegliere il tipo giusto di macchina per la cesoia

Scegliere la macchina da taglio giusta (ad esempio una macchina da taglio meccanica, una macchina da taglio a controllo numerico, una macchina da taglio CNC, ecc.) in base allo spessore del materiale, al materiale stesso e ai requisiti di taglio per evitare sovraccarichi o inefficienze.

– Regolazione ragionevole della distanza tra le lame

Impostare valori standard per la distanza tra le lame per piastre di diversi spessori e materiali per migliorare la qualità e l'efficienza del taglio e ridurre le rilavorazioni.

– Implementare una manutenzione regolare

Controllare quotidianamente il livello dell'olio idraulico, eventuali perdite nelle tubazioni e l'usura delle lame.

Assicurare il normale funzionamento del sistema di lubrificazione, controllare che l'olio idraulico sia pulito e sufficiente e sostituire regolarmente le parti soggette a usura (come lame, guarnizioni, ecc.) per ridurre i tempi di fermo.

Implementare un sistema TPM per evitare tempi di inattività causati da guasti improvvisi.

2) Ottimizzazione dei processi

– Ottimizzare la progettazione del layout di taglio

Utilizzare software di nesting (come FastCAM, Lantek) per massimizzare l'utilizzo del materiale e ridurre i tempi di cambio materiale.

– Taglio unificato in lotti

Centralizzare la lavorazione di piastre con lo stesso spessore, materiale e dimensione per ridurre la frequente regolazione della distanza tra le lame e delle relative impostazioni.

– Ridurre i tempi di non elaborazione

Organizzare la sequenza di taglio in modo più ragionevole (prima le parti grandi e poi quelle piccole, prima quelle dritte e poi gli angoli), ridurre la manipolazione e il cambio di materiale.

3) Miglioramento del funzionamento del personale

– Istruzioni operative standard (SOP)

Includere fasi di carico e scarico, regolazione della distanza tra le lame, operazioni di ispezione giornaliera e riduzione degli errori umani.

– Formazione professionale

Gli operatori competenti possono ridurre i tempi di regolazione e migliorare il ritmo di taglio.

Formazione sulla capacità di riconoscere rumori anomali, problemi idraulici e problemi di qualità del taglio.

– Combinazione di sicurezza ed efficienza

Utilizzare l'allineamento laser o il righello di posizionamento per migliorare la precisione delle operazioni ed evitare calibrazioni ripetute.

4) Introduzione di dispositivi ausiliari

– Dispositivo di serraggio/supporto abbinato

Riduce il posizionamento impreciso causato dall'abbassamento di lamiere di grandi dimensioni, adatto per il taglio di lamiere lunghe.

– Posizionamento laser o assistenza tramite sensore fotoelettrico

Ottieni un posizionamento rapido e preciso, evita allineamenti ripetuti, riduci gli errori e le ore di lavoro.

5) Automazione e aggiornamento digitale

– Introduzione del sistema CNC (CNC)

La cesoia a ghigliottina idraulica CNC può controllare la lunghezza e l'angolo di taglio tramite programma, per migliorare la precisione e l'efficienza delle operazioni in lotti.

– Abbinamento sistema di carico/scarico automatico

Utilizzando un alimentatore servoassistito, un braccio robotico o un sistema di impilamento automatico è possibile ridurre i tempi di intervento manuale e migliorare l'efficienza operativa continua.

Il tavolo di alimentazione automatico e l'impilamento con braccio robotico possono ridurre i tempi di movimentazione manuale e migliorare l'efficienza del ciclo di almeno 20~30%.

– Gestione integrata del sistema MES

Collegati al sistema di gestione della produzione aziendale per ottenere il monitoraggio in tempo reale degli ordini, della programmazione e dello stato delle apparecchiature, migliorando l'efficienza complessiva del processo.

6) Applicazione del sistema informativo e gestionale

– Pianificazione della produzione ragionevole

Ridurre il numero di cambi di prodotto, evitare frequenti regolazioni degli utensili e cambi di programma.

– Sistema di analisi dell’efficienza OEE

Registrare i tempi di funzionamento delle apparecchiature, i tempi di fermo, la quantità di taglio e il tasso di resa e identificare i colli di bottiglia nell'efficienza.

– Collegamento al sistema MES (opzionale)

Integrare con il sistema di pianificazione della produzione per fornire feedback in tempo reale sulle attività di taglio e sui progressi, nonché migliorare il tasso di esecuzione del piano.

3. Esempio di miglioramento dell'efficienza di taglio negli impianti di lavorazione della lamiera

Problemi | Misure di miglioramento | Effetto |

Usura frequente della lama | Introduzione di lame in lega resistenti all'usura + cicli di manutenzione impostati | Durata utile aumentata di 50%, numero di cambi utensile ridotto |

Tempi di attesa lunghi per il carico e lo scarico | Installare rack di alimentazione e impilamento automatici | Ciclo di taglio aumentato di 25% |

Standard operativi non uniformi | Sviluppare procedure operative standard e formare gli operatori | Tasso di rilavorazione manuale ridotto di 40% |

Frequenti cambi di varietà multiple | Ottimizzare la pianificazione della produzione e processare lastre con le stesse specifiche in lotti | Frequenza di aggiustamento ridotta, efficienza aumentata di 15% |

4. L'importanza di migliorare l'efficienza delle macchine da taglio

L'importanza di migliorare l'efficienza delle cesoie per lamiere non si riflette solo nell'aumento della capacità produttiva, ma è anche direttamente correlata al controllo dei costi, alla garanzia di consegna, alla stabilità della qualità e alla competitività complessiva delle imprese in un mercato in rapida crescita.

1) Migliorare la capacità produttiva ed espanderla

- Le cesoie rappresentano uno dei principali colli di bottiglia nella lavorazione della lamiera e la loro efficienza influisce direttamente sull'avanzamento dei processi successivi di piegatura, saldatura e altri processi.

- Migliorando l'efficienza di lavoro delle cesoie è possibile ottenere una maggiore lavorazione delle lamiere per unità di tempo e ampliare la capacità produttiva senza aumentare gli investimenti in attrezzature.

- Durante il periodo di picco degli ordini, l'elevata efficienza significa che è possibile completare più attività in tempi più rapidi, migliorando la capacità di garanzia delle consegne dell'azienda.

2) Ridurre i costi di produzione e aumentare i margini di profitto

Fonti di costo | Vantaggi di una maggiore efficienza |

Costi dei materiali | Ottimizzare il layout di nidificazione e taglio, ridurre gli sprechi e migliorare l'utilizzo dei materiali |

costi di manodopera | Ridurre i tempi di taglio per ogni prodotto e ridurre l'apporto di manodopera |

costi energetici | Riduzione del consumo energetico per unità di prodotto e riduzione del tempo di inattività delle apparecchiature |

Allocazione dell'ammortamento delle attrezzature | La stessa attrezzatura può tagliare più prodotti e l'ammortamento per prodotto è inferiore |

Efficienza migliorata = riduzione del costo complessivo unitario del prodotto = aumento della redditività

3) Garantire la qualità del taglio e ridurre le perdite di rilavorazione

- Il miglioramento dell'efficienza è solitamente accompagnato dall'introduzione dell'automazione, del controllo di precisione e di processi di lavoro standardizzati, che aiutano a:

- Ridurre le deviazioni dimensionali, le sbavature, la deformazione del materiale

- Ridurre le rilavorazioni e i tassi di rilavorazione

- Stabilizzare la qualità di lavorazione dei processi successivi (come piegatura senza deformazione, elevata adattabilità della saldatura)

Qualità di taglio stabile = tasso di successo al primo tentativo più elevato = meno sprechi, maggiore soddisfazione del cliente

4) Migliorare l'utilizzo delle attrezzature e il ritorno sull'investimento (ROI)

La cesoia è una delle attrezzature chiave di maggior valore nelle imprese di lavorazione dei metalli.

Migliorare l'efficienza del lavoro significa:

- Aumento del tasso di utilizzo delle attrezzature (OEE)

- Riduzione dei tempi di fermo, di inattività e di attesa

- Accelerare il ciclo di recupero degli investimenti in attrezzature

- I dirigenti aziendali spesso si concentrano su: come produrre di più e guadagnare di più senza acquistare nuove attrezzature: il miglioramento dell'efficienza è la risposta chiave.

5) Promuovere la gestione snella e gli aggiornamenti dell'automazione

Il processo di miglioramento dell'efficienza spesso comporta:

- Ottimizzazione dei processi (ad esempio, l'ordine di disposizione dei campioni, il taglio dei lotti)

- Standardizzazione delle operazioni (come la formulazione delle procedure operative standard)

- Trasformazione dell'automazione (come alimentazione automatica, sistema di posizionamento)

- Collegamento all'informatizzazione (come il sistema MES)

- Ciò non solo migliora l'efficienza, ma promuove anche la trasformazione delle aziende verso una produzione snella e una fabbricazione intelligente, migliorando inoltre il livello generale di gestione e la resistenza al rischio.

6) Migliorare la soddisfazione del cliente e la competitività sul mercato

- Nel settore della lavorazione della lamiera caratterizzato da una forte omogeneità, chi riesce a consegnare i prodotti in modo più rapido, stabile e a costi inferiori avrà maggiori probabilità di ottenere una collaborazione a lungo termine con i clienti.

- Essendo il processo centrale della sezione anteriore, l'efficienza della cesoia determina la velocità di avvio dell'intero ciclo produttivo e costituisce il primo passo nell'impegno di consegna del cliente.

- Tra le tre principali esigenze dei clienti, ovvero "consegna rapida, alta qualità e prezzo basso", il miglioramento dell'efficienza supporta direttamente tutti gli obiettivi.

5. Riepilogo

L'importanza strategica del miglioramento dell'efficienza operativa delle cesoie:

Valore chiave | Manifestazioni specifiche |

Espansione della capacità | Ottieni una maggiore elaborazione degli ordini senza aggiungere attrezzature |

Riduzione dei costi | Ridurre il deprezzamento di manodopera, materiali, energia e attrezzature |

Qualità stabile | Alta precisione, meno rilavorazioni e meno reclami dei clienti |

Aumento dei profitti | Crea più entrate per unità di prodotto |

Aggiornamento della gestione | Promuovere l'automazione, la digitalizzazione e la snellezza |

Concorrenza di mercato | Migliorare le capacità di consegna, conquistare la fiducia dei clienti e aumentare il volume degli ordini |

5 strategie fondamentali per migliorare l'efficienza delle cesoie:

Punti chiave | Misure |

Miglioramento dell'efficienza di lavoro della macchina di taglio | CNC, aggiornamento dell'automazione, miglioramento della qualità della lama |

Ottimizzazione dei processi | Nesting, gestione batch, ottimizzazione della sequenza di taglio |

Standardizzazione del funzionamento del personale | Formulare procedure operative standard (SOP), formazione sulle competenze, definire standard di prestazione |

Introduzione di dispositivi ausiliari automatizzati | Alimentazione automatica, posizionamento laser, dispositivo di supporto, ecc. |

Miglioramento del sistema di gestione | Analisi OEE, manutenzione TPM, programmazione integrata della produzione MES |