Оглавление

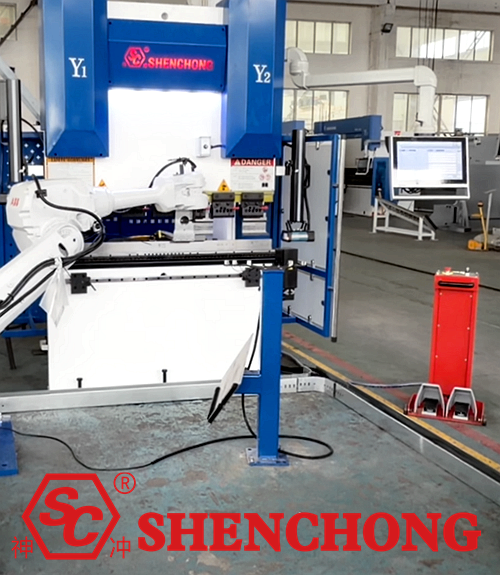

Это роботизированная гибочная ячейка для листогибочного пресса SC, заказанная итальянским заказчиком. Эта итальянская роботизированная гибочная установка состоит из листогибочного пресса WDK CNC 80T/1500, соединенного с роботом ABB IRB 4600-60. Если для вашего производства требуется высокая повторяемость, низкое энергопотребление и масштабируемость, то эта автоматизированная гибочная установка — лучший выбор.

1. Гибридный электрический сервоприводной листогибочный пресс с ЧПУ WDK-80X1500

Эта Италия листогибочный пресс WDK Это станок для гибки листового металла с ЧПУ, предназначенный для производства деталей малого и среднего размера, основанный на гибридной энергетической системе, сочетающей сервопривод и гидравлический привод. Он оснащен высокопроизводительной графической системой управления ЧПУ DELEM DA-58T и 6+1-осевой автоматической системой заднего упора/обрезки. Подходит для массового производства прецизионных деталей из листового металла среднего и тонкого сечения, обеспечивая баланс между снижением энергопотребления и высокой точностью гибки.

1) Ключевые технические параметры итальянского роботизированного листогибочного пресса

- Номинальное давление: 80 тонн.

- Рабочий стол (длина изгиба): 1500 мм.

- Основные оси: 6 + 1 ось

Структура:

- Рама/станина: Используется цельносварная коробчатая станина с термической обработкой (снятие напряжений) для обеспечения жесткости и долговременной точности.

- Направляющие и направляющие: В качестве рабочих направляющих в основном используются линейные направляющие или прецизионные направляющие колонны. Ход/скорость перемещения направляющей может контролироваться сервоприводом.

- Задний упор: Обычно оснащен шариковинтовой/синхронной или сервоприводной системой позиционирования, обеспечивающей точность позиционирования до ±0,2 мм (в зависимости от решетки/энкодера и механической точности).

- Гидравлика и клапаны: Высококачественные гидравлические клапаны (например, Rexroth) и независимые масляные баки (распространенные в гибридных системах) обеспечивают стабильное давление и более быструю реакцию.

Контроллер DELEM DA-58T:

DELEM DA-58T — это двухмерный графический сенсорный контроллер для синхронной гибки.

Ключевые особенности включают в себя:

- Программирование с использованием графического сенсорного экрана, визуальная последовательность изгиба и моделирование (обнаружение столкновений, автоматический расчет последовательности).

- Поддерживает тандемную работу и управление коронкой с ЧПУ.

- Поддерживает управление клапанами в замкнутом/разомкнутом контуре, интерфейсы сервоприводов/преобразователей частоты, интерфейсы USB и сети, а также поддержку программного обеспечения для автономного профилирования.

2) Преимущества гибридной гидравлической сервосистемы

- Энергосбережение: сервомотор включается по требованию, а использование частотно-регулируемых приводов/сервоприводов для масляного насоса значительно снижает энергопотребление.

- Низкий нагрев и низкий уровень шума: по сравнению с традиционными насосными системами с постоянным расходом, температура масла ниже, а уровень шума меньше.

- Рекуперация скорости и энергии: Более гибкое управление скоростью и энергосбережение возможны на разных этапах приближения, изгиба и втягивания, что сокращает время производственного цикла.

2. Итальянский роботизированный гибочный станок ABB IRB 4600-60.

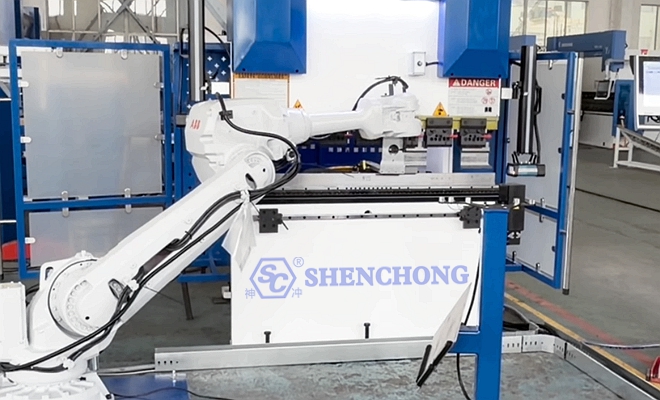

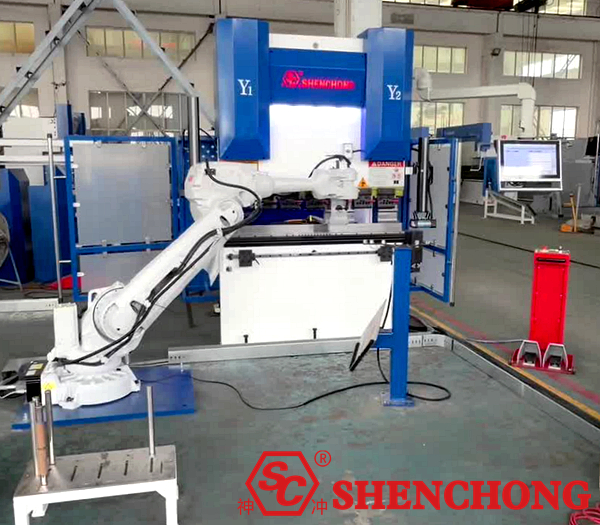

Робот ABB IRB 4600 — это высокоэффективный универсальный робот, оптимизированный для более коротких производственных циклов, особенно подходящий для сценариев, где компактные роботы могут помочь в создании высокоплотных производственных ячеек. IRB 4600 позволяет создавать более компактные производственные ячейки, тем самым увеличивая производительность и качество продукции, что в конечном итоге повышает эффективность производства.

Технические характеристики ABB IRB 4600-60:

Параметры | Взначения |

Количество осей | 6-осевой |

Грузоподъемность | Максимальная грузоподъемность 60 кг |

Достигать | 2,05 м (приблизительно 2050 мм) |

Повторяемость | ± 0,05 мм |

Масса | Примерно 435 кг |

Способ установки | Поддерживает различные способы монтажа, включая наземный, наклонный и подвесной монтаж. |

Контроллер | Совместимо с контроллером IRC5. |

Основные преимущества и особенности:

- Высокая эффективность/быстрый цикл

По сравнению со стандартами отрасли, время цикла работы IRB 4600 сокращается примерно на 20–251 Т3Т.

Его разгон и максимальная скорость являются одними из лучших в своем классе, что означает значительное увеличение производительности и эффективности производства на автоматизированных производственных линиях.

- Компактный дизайн и экономия места

Компактная конструкция: основание небольшое (приблизительно 512 мм × 676 мм), а конструкция манипулятора и запястья также тонкая и компактная. Это позволяет размещать робота ближе к обслуживаемому оборудованию/станку, экономя пространство в цехе.

Подходит для производственных линий с высокой плотностью размещения оборудования: особенно выгодно для применений с ограниченным пространством, требующих совместной работы нескольких роботов или работы в непосредственной близости от оборудования.

- Отличная гибкость и возможность адаптации к условиям установки.

Поддерживает различные способы установки: на пол, под наклоном, на полку/полочку, в перевернутом положении и т.д.

Адаптируется к различным планировкам цеха и конструкциям оборудования. Может гибко использоваться для различных задач, таких как погрузка/разгрузка, обслуживание станков, сборка, перемещение грузов, сварка и склеивание.

- Превосходная точность и надежность

Точность повторного позиционирования составляет ±0,05–0,06 мм, что соответствует требованиям многих промышленных применений с высокими требованиями к точности (таких как сборка, сварка и прецизионная обработка).

Система проектирования и управления (IRC5) является зрелой и стабильной, и может быть интегрирована с различным оборудованием/системами (такими как ПЛК, автоматизированные производственные линии и периферийное оборудование).

- Хорошая защита и адаптируемость к окружающей среде

Стандартный уровень защиты IP67 обеспечивает пыле-, водонепроницаемость и защиту от загрязнений, что делает его подходящим для суровых/сложных промышленных условий (таких как литье, покраска, очистка и тяжелая промышленность).

ABB IRB 4600-60 — это универсальный промышленный робот, сочетающий в себе высокую скорость, точность, грузоподъемность, гибкость, компактность и защиту. Для автоматизированных производственных линий, требующих обработки средних и высоких нагрузок, сборки, сварки, погрузки/разгрузки и обработки материалов, он часто является экономически эффективным, стабильным и надежным выбором. Его преимущества особенно очевидны на современных заводах с ограниченным пространством, требующих взаимодействия нескольких роботов и высокой плотности размещения.

3. Анализ преимуществ: Роботизированный гибочный станок SC Italy на продажу

Эта комбинация предлагает сбалансированное решение для автоматизации производственных линий с небольшими и средними объемами партий, а также для среднесерийного производства различных видов продукции. Грузоподъемность/размах манипулятора робота соответствует длине изгиба 1,5 м, а многоосевое/графическое программирование DA-58T и система обнаружения столкновений поддерживают сложные процессы, что приводит к значительному повышению производительности, безопасности и стабильности.

1) Производительность и время цикла

Сокращение времени цикла:

Автоматизированная загрузка и разгрузка с помощью роботов позволяет непрерывно подготавливать следующую деталь и сокращает время простоя оператора (загрузка/разгрузка в сочетании с перемещением приспособлений обычно значительно сокращает время ожидания ручной загрузки/разгрузки каждой детали). Высокая скорость и ускорение конструкции IRB 4600 сокращают время обработки.

Параллельные процессы:

Роботы могут выполнять следующий этап подготовки или выгрузки заготовки, пока гибочный станок находится в процессе гибки, тем самым повышая коэффициент использования шпинделя гибочного станка (общую производительность).

Примерные справочные данные:

Для стандартных процессов, связанных с мелкими деталями размером 1,5 м, автоматизированная загрузка и выгрузка могут сократить общее время обработки одной детали с 30–60 с при ручной обработке до 15–30 с (в зависимости от сложности приспособления и количества изгибов).

2) Качество и стабильность продукции

Высокая воспроизводимость:

Прибор IRB 4600 обеспечивает повторяемость ~0,06 мм. Прибор DA-58T обеспечивает точную последовательность гибки и многоосевой контроль заднего упора. В совокупности это гарантирует размерную согласованность и прослеживаемость партий деталей.

Снижение количества человеческих ошибок:

Точное захватывание и позиционирование роботом, а также запрограммированные контроллером последовательности изгиба, снижают количество доработок, вызванных человеческими ошибками и отклонениями в процессе работы.

3) Безопасность и условия труда

Снижение опасности прямого контакта:

Замена ручного труда в зоне гибки при обработке заготовок роботами значительно снижает риск травм от защемления/сдавливания (но при этом требуется соответствующая конструкция защитных барьеров/ворот/блоков управления безопасностью).

4) Автоматизация и гибкость процессов

Многоосевое и графическое программирование DA-58T:

Поддерживает 2D-графическое программирование, автоматический расчет последовательности гибки и обнаружение столкновений, что снижает сложность программирования взаимодействия робота и станка, а также облегчает быструю смену деталей и мелкосерийное производство различных видов продукции.

Технологические возможности "6+1-осевого" процесса:

Сам станок имеет несколько осей заднего упора, что позволяет выполнять сложные операции позиционирования, гибки и многопозиционные операции. Когда робот выступает в роли робота для загрузки/разгрузки (или робота, следующего по 7-й оси), он поддерживает сложные процессы и множественные соединения при гибке (например, переворачивание, многопозиционный захват). Модульная конструкция приспособлений: электрические/пневматические захваты и быстросменные паллеты приспособлений облегчают интеграцию роботов в производственную линию.

5) Экономическая эффективность и рентабельность инвестиций

Снижение затрат на рабочую силу и увеличение производительности:

Автоматизированные многосменные системы проще внедрять, а высокая бесперебойность напрямую приводит к снижению себестоимости продукции. Сокращение эксплуатационных расходов и брака, а также увеличение производительности являются ключевыми факторами для окупаемости инвестиций в робототехнику.

Снижение потерь материалов/скорости доработки:

Более стабильное позиционирование и изгиб позволяют сократить объем доработок и брака, что косвенно приводит к экономии средств.

Масштабируемость:

Первоначально можно внедрить автоматизированную систему погрузки и разгрузки на одном станке, а впоследствии расширить ее до стеллажей, паллетирования или интегрированных производственных линий, что сделает инвестиции в расширение производства оправданными.

6) Технико-экономическое обоснование

Адаптивность параметров робота:

Модель IRB 4600-60 (2,05 м, 60 кг) хорошо подходит по вылету стрелы/грузоподъемности для погрузки и разгрузки на гибочном станке с длиной стрелы 1,5 м (для большей устойчивости часто оставляется запас в 30–40 кг для зажимного приспособления и заготовки). Совместимость с контроллерами: DELEM DA-58T поддерживает Ethernet и цифровой ввод/вывод, а также обладает возможностями многоосевой синхронизации, что делает его подходящим для интеграции с ПЛК/роботами через стандартное цифровое квитирование или промышленный Ethernet.

4. Типичные области применения

Высокоточная гибка шасси/панелей, пакетная обработка и автоматизированные линии гибки, объединенные роботами.

Эта модель роботизированного гибочного станка итальянского производства идеально подходит для заготовок шириной ≤1500 мм и толщиной/материалом в пределах номинальной мощности оборудования (например, распространенная сталь/нержавеющая сталь/алюминий толщиной 0,5–6 мм). Если для вашего производства требуется высокая повторяемость при минимизации энергопотребления и масштабируемости автоматизации, то эта модель WDK с гибридным сервоприводом 80 т/1500 мм и 6+1 осями станет очень подходящим вариантом среднего ценового сегмента.

5. Ежедневное техническое обслуживание и изнашиваемые детали

- Проверяйте и регулярно заменяйте гидравлическое масло и фильтры (в соответствии с рекомендациями производителя).

- Смажьте направляющие ползуна и ходовой винт (или зубчатую рейку) заднего упора.

- Защитите контроллер и электрощит от влаги и пыли; обеспечьте беспрепятственный поток охлаждающего воздуха.

- Регулярно калибруйте точность позиционирования заднего упора и опорную точку (DA-58T обеспечивает функцию установки опорной точки/обнуления).