Оглавление

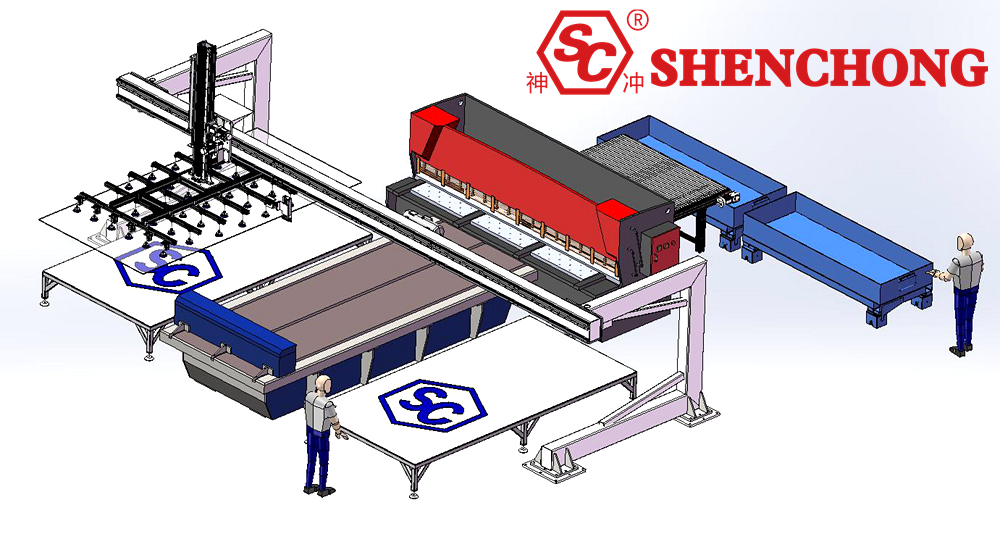

Автоматизация резки подразумевает полностью автоматизированный или требующий минимального участия человека производственный процесс, достигаемый путем оснащения традиционных ножниц автоматизированными узлами как на переднем, так и на заднем концах, что позволяет осуществлять автоматическую подачу, выравнивание и позиционирование, резку, а также укладку/выгрузку листового металла.

К распространенным автоматизированным устройствам относятся:

- Системы загрузки и разгрузки портальных/сочлененных роботов

- Автоматические загрузочные стеллажи (штабелируемые загрузчики)

- Автоматические кормовые платформы

- Задние автоматические приемно-укладочные устройства

- Интеллектуальная система хранения листов

1. Шесть основных преимуществ автоматизации резки листового металла

1) Значительное повышение эффективности производства

Традиционный режущая машина эксплуатация требует ручного управления и выравнивания, что приводит к нестабильной эффективности.

Автоматизация:

- Непрерывное производство без простоев

- Высокая точность позиционирования, сокращающая необходимость повторных действий по выравниванию

- Возможность подключения к расположенным выше по цепочке складам материалов или системам лазерной резки для цикличного производства.

- Повышение эффективности: 30%–150% (в зависимости от конфигурации)

2) Снижение трудоемкости и рисков для безопасности

Ручная обработка стальных листов сопряжена с рисками:

- Высокая нагрузка (тяжелый вес стальной пластины)

- Риск порезов острыми краями

- Риск защемления/раздавливания рук

Автоматизированные решения используют присоски, зажимы, поддоны и другие методы транспортировки.

Полностью изолирует персонал от опасных зон, соответствует стандартам безопасности ISO/CE.

Ключевой компонент в процессе приемки завода для сертификации «умного производства»/«цифрового завода».

3) Значительно улучшенная точность и однородность резки

Автоматические зажимные и позиционирующие приспособления гарантируют, что каждая деталь материала имеет:

- Стабильный ребро

- Высокая стабильность размеров резки (±2~0,5 мм, в зависимости от производительности стригальной машины)

- Ошибка не зависит от квалификации работника

Особенно подходит для предприятий, занимающихся многоразмерной повторяющейся обработкой и массовым производством.

4) Непрерывная и стабильная высокоцикловая работа

Автоматизированная система стрижки поддерживает:

- Бесперебойная поставка материалов

- 24-часовая непрерывная работа

- Коэффициент использования оборудования от 40% → 85%+

Ценностные преимущества автоматизации еще более выражены на предприятиях с трехсменной/двухсменной работой.

5) Снижение общих затрат (наиболее значимая долгосрочная окупаемость инвестиций)

Хотя первоначальные инвестиции в автоматизацию высоки (200 000–800 000 юаней в зависимости от конфигурации),

долгосрочные затраты могут быть значительно снижены:

- Сокращение затрат на рабочую силу

- Сокращение расходов, связанных с травмами на рабочем месте

- Сокращение количества брака и доработок

- Увеличение производительности на квадратный метр (экономия производственных площадей)

Обычно окупаемость инвестиций достигается за 1–2 года (в зависимости от объемов производства листов и затрат на оплату труда).

6) Интеграция с цифровыми системами (на пути к умным заводам)

Системы автоматизации обычно поддерживают интеграцию с такими системами, как MES/WMS, для достижения следующих результатов:

- Прослеживаемость партий листового металла

- Автоматический вызов задач стрижки

- Автоматическая передача данных о стрижке

- Автоматическая подача материалов с помощью интеллектуальных складов материалов

Это основа перехода обрабатывающей промышленности к бережливому производству/интеллектуальному производственному оборудованию.

2. Типичные сценарии применения автоматизированной резки (отраслевой анализ)

Автоматизация резки в основном используется в отраслях, где требуется крупномасштабная, стабильная и высокоэффективная резка листового металла.

- Заводы по обработке листового металла (OEM/ODM)

Большие объемы повторяющегося листового металла → Автоматизированные линии резки являются наиболее подходящими.

Примеры:

- Листовой металл для кондиционирования воздуха

- Распределительные коробки

- Шасси и шкафы

- Листовой металл для бытовой техники

Могут быть сформированы автоматизированные производственные линии, выполняющие лазерная резка → резка → гибка → сварка.

- Строительство и обработка стальных конструкций

Долгосрочная потребность в резке длинных, широких и толстых листов:

- Производство цветной листовой стали

- системы ограждающих конструкций зданий

- заводы по производству стальных конструкций

- центры резки стали.

Автоматизация может значительно сэкономить время на ручную обработку и позиционирование.

- Промышленность автомобильных запчастей

Высокие требования к однородности продукта; подходит для автоматизированной подачи и онлайн-инспекции.

Типичные примеры:

- Детали шасси автомобиля

- Предварительная штамповочная резка,

- Резка листового металла перед термоформовкой

- Ветроэнергетика, производство сосудов под давлением и котлов

В этих отраслях обычно используются большие и толстые листы, которые сложно обрабатывать и которые представляют значительную угрозу безопасности. Автоматизированная резка может значительно сократить трудозатраты и снизить риски.

- Обработка нержавеющей стали для мебели, кухонной утвари...

Требует высокой однородности внешнего вида; ручная обработка легко царапает поверхность. Автоматическая система адсорбции и защиты от царапин защищает поверхность и повышает качество.

3. Подходящие предприятия для автоматизации стрижки (критерии оценки)

- Высокий суточный объем стрижки (>5 тонн/день)

- Дефицит рабочей силы/нестабильные квалифицированные рабочие

- Серийное производство листовых материалов

- Большие или толстые листы, с которыми трудно работать вручную

- Необходимость улучшения единообразия и прослеживаемости продукции

- Хотите улучшить управление производством с помощью интеллектуальных систем?

4. Распространенные конфигурации для автоматизации процесса стрижки (ссылка)

1) Автоматическая система кормления

- Штабелирующий питатель (вакуумная присоска)

- Интеллектуальное складирование материалов с автоматической подачей

- Магнитно-вакуумный механизм разделения листов

2) Система подачи и позиционирования

- Электрический сервоприводной стол для кормления

- Автоматическое устройство позиционирования контрольной кромки

- Лазерное позиционирование

3) Автоматическая задняя разгрузка и паллетирование

- Автоматический конвейер

- Платформа сервотолкателя

- Автоматический робот-паллетировщик или портал

4) Программная система

- Макет программы стрижки

- Связь MES/ERP

- Управление заказами и отслеживаемость

Сравнительная таблица отраслей по применению автоматизации резки:

Категории отраслей | Типичные сценарии применения | Ключевые ценности из Автоматизация |

Обработка листового металла (стойки, шасси, листовой металл для бытовой техники) | Массовая резка листового металла с фиксированными характеристиками | Уменьшение времени цикла, гарантированная размерная однородность, сокращение ручного труда |

Стальные конструкции / Строительная промышленность | Резка цветных стальных листов, панелей навесных стен и конструктивных элементов | Повышенная безопасность и эффективность при работе с большими панелями |

Производство автомобильных деталей | Резка листовых металлических панелей и деталей шасси перед штамповкой | Требования к высокой точности, автоматизация повышает согласованность |

Сосуды под давлением / Котлы / Производство ветроэнергетики | Резка толстых пластин и крупногабаритного листового металла | Снижение трудоемкости, повышение точности и безопасности |

Кухонная утварь из нержавеющей стали / Промышленность товаров для дома | Резка столешниц, кухонных шкафов и листов нержавеющей стали | Повышенная устойчивость к царапинам, улучшенный внешний вид |

Центр обработки и распределения стали (центр резки) | Массовая обработка и поставка листового металла различных спецификаций | Высокая эффективность, быстрая обработка нескольких партий заказов |

Машиностроительная промышленность | Предварительная обработка деталей и конструктивных элементов из листового металла | Стабильное непрерывное производство, снижение зависимости от ручного труда |

Производство лифтов | Резка автомобильных панелей и панелей из листового металла | Гарантированная однородность размеров панелей, улучшенная стабильность качества |

5. Почему стоит выбрать автоматизацию стрижки?

- Значительное повышение эффективности производства

Автоматизированная подача, точное позиционирование и быстрая резка обеспечивают непрерывную работу на протяжении всего процесса, увеличивая производительность на 30-150%.

- Снижение рисков для труда и безопасности

Устраняет необходимость ручной обработки тяжелых пластин, избегая таких рисков, как царапины и защемления, создавая более безопасную производственную среду.

- Более высокая и стабильная точность резки

Автоматическое позиционирование базовой линии обеспечивает превосходную размерную однородность, отвечающую требованиям высококачественного массового производства.

- Снижение общих производственных затрат

Снижение трудозатрат и процента брака; система стабильна и надежна, обычно окупаемость затрат достигается в течение 1–2 лет.

- Поддержка цифровых и беспилотных фабрик

Может интегрироваться с интеллектуальными складами и системами MES для обеспечения планирования заказов, прослеживаемости производства и интеллектуального планирования производства.

6. Заключение: Обзор преимуществ автоматизации резки металла

Автоматизация резки — это не просто модернизация оборудования для повышения эффективности процесса. Это также один из основных элементов оборудования для производственных предприятий, переходящих на цифровизацию, бережливое производство и безлюдную эксплуатацию.

Его комплексная ценность включает в себя:

- Более высокая производительность

- Более высокая стабильность продукта

- Снижение затрат на рабочую силу и управление

- Более безопасная рабочая среда

- Расширение цифровых возможностей

Подходит для крупномасштабных операций по обработке листового металла на средних и крупных предприятиях по его производству.

Автоматизация стрижки предполагает установку систем автоматической подачи, автоматического позиционирования и автоматической разгрузки до и после традиционных стригальных машин, что делает процесс стрижки менее зависимым от ручного труда, более эффективным и безопасным.

Основные преимущества:

- Более высокая эффективность: непрерывная работа, отсутствие простоев.

- Безопаснее: исключает необходимость ручной обработки тяжелых пластин.

- Более стабильное качество: автоматическое позиционирование обеспечивает более стабильные размеры.

- Экономия труда и средств: инвестиции могут окупиться за 1–2 года.

Основные области применения:

Заводы по обработке листового металла, стальные конструкции, автомобильные детали, кухонная утварь из нержавеющей стали, сосуды под давлением и другие отрасли, требующие крупномасштабной резки листового металла.