Оглавление

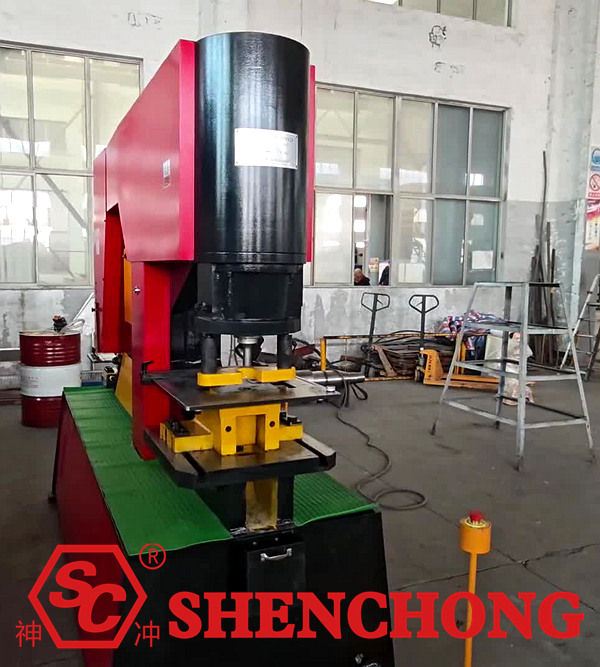

Комбинированный штамповочно-режущий станок — это многопозиционное гидравлическое обрабатывающее оборудование, объединяющее в одном станке множество функций обработки металлических профилей. Он широко используется в таких отраслях, как производство стальных конструкций, железных башен, энергетики, мостостроения и машиностроения.

Итак, как правильно использовать и эксплуатировать комбинированный штамповочно-ножовочный станок? Ниже представлено руководство по эксплуатации комбинированного штамповочно-ножовочного станка 2026 года.

1. Введение в комбинированное оборудование для пробивки и резки.

Комбинированный штамповочно-ножовочный станок — это многопозиционное оборудование для обработки металла, объединяющее функции штамповки, резки, обработки углов и нарезания канавок. Он широко используется для быстрой обработки профилей и листового металла, таких как уголок, плоский листовой металл, швеллер и стальные пластины.

1) Главные станции

- Станция пробивки

- Станция резки секций

- Станция для угловой резки

- Станция стрижки

- Станция для нанесения надрезов

2) Широко используется в

Стальные конструкции, опоры линий электропередач, инженерное оборудование, строительная фурнитура, стеллажи, элементы мостов и т. д.

3) Основные конструктивные элементы

Каркасная система: высокопрочная сварная или литая стальная конструкция.

Гидравлическая система: масляный бак, масляный насос, двигатель, клапанный блок, цилиндр.

Рабочий механизм гидравлический слесарь:

- Ползунок для ударов

- Ползунок для резки

- Устройство давления

Система электрического управления: кнопки, ножная педаль, аварийная остановка.

Система позиционирования: перегородка, линейка, шкала.

Защитные устройства: защитный кожух, концевой выключатель, аварийная остановка.

4) Ключевые преимущества и особенности

- Многофункциональность: сокращает количество станков и требуемую площадь.

- Высокая эффективность: нет необходимости в частой смене оборудования или рабочих мест.

- Простота в эксплуатации: легко управляется обычными рабочими.

- Стабильная конструкция: гидравлический привод, высокая сила пробивки и резки.

- Удобство в обслуживании: стандартизированные формы, простая замена.

2. Подготовка и проверка перед запуском (стандартная процедура)

Экологическая инспекция:

- Поверхность ровная и без масляных пятен.

- Поблизости нет препятствий.

- Достаточное освещение.

Проверка электросистемы:

- Напряжение питания соответствует требованиям.

- Заземляющий провод надежен.

- Кнопки управления не заедают.

Осмотр гидравлической системы:

- Уровень масла: выше центральной линии масляного указателя.

- Качество масла: отсутствие эмульсии, отсутствие примесей.

- Масляные трубы и соединения герметичны.

Проверка пресс-форм и режущего инструмента:

- Пуансон и нижняя матрица надежно установлены.

- Зазор сдвига является нормальным.

- Режущая кромка острая и не скалывается.

Подтверждение безопасности устройства:

- Кнопка аварийной остановки эффективна.

- Защитные чехлы изготовлены.

- Устройство защиты от случайного срабатывания ножной педали работает нормально.

3. Подробные инструкции по эксплуатации каждой рабочей станции

1) Подробное описание работы перфорационной станции

Выбор штампа:

- Диаметр пуансона ≥ Толщина материала × 2

- Чем толще материал, тем больше должен быть диаметр отверстия.

Этапы установки:

- Установите пробойник.

- Установите нижнюю матрицу.

- Затяните стопорные болты.

- Для подтверждения соосности проведите ручную проверку давления.

Позиционирование и удары:

- Отрегулируйте перегородку, чтобы определить расстояние между отверстиями.

- Расположите заготовку близко к позиционирующей поверхности.

- Убедитесь, что обе руки находятся вдали от игральной кости.

- Начните отрабатывать удары.

Меры предосторожности:

- При штамповке не допускается штабелирование материалов.

- Не следует пробивать закаленные или высокопрочные материалы.

- Отходы необходимо незамедлительно убирать.

2) Подробная инструкция по эксплуатации станции резки.

Подготовка к стрижке:

- Убедитесь, что толщина материала не превышает номинальную грузоподъемность.

- Отрегулируйте высоту устройства для создания давления.

Этапы стрижки овец:

- Обеспечивает плавную подачу материала.

- Совместите с метками среза.

- Начинайте стрижку.

- Удалите материал после резки.

Требования к качеству стрижки:

- Прямой срез

- Мелкие заусенцы

- Нет явных признаков перекручивания.

3) Станция для резки уголка

- Угловая стальная арматура в непосредственной близости от позиционирующей поверхности.

- Убедитесь, что фланец перпендикулярен лезвию.

- Полная резка за один проход.

- Проверьте целостность поперечного сечения.

4) Станция для обрезки углов/выемки пазов

- Строго используйте соответствующую форму.

- Не заменять.

- Перед каждой обработкой старайтесь отрезать один кусок.

4. Основные рабочие процедуры сварщика-металлиста

1) Включение питания

- Включите выключатель питания.

- Запустите гидравлическую систему.

- Для проверки бесперебойной работы и отсутствия посторонних шумов запустите машину без загрузки 1-2 раза.

2) Операция пробивки

- Выберите соответствующий пуансон и нижнюю матрицу.

- Отрегулируйте позиционирующую перегородку, чтобы обеспечить точное позиционирование отверстия.

- Расположите заготовку так, чтобы она плотно прилегала к позиционирующей поверхности.

- Убедитесь, что ваши руки находятся вдали от игральной кости.

- Для завершения операции перфорации нажмите на педаль или кнопку.

Примечание:

- Пробивка чрезмерно толстых или высокопрочных материалов строго запрещена.

- Отходы от штамповки следует незамедлительно убирать.

3) Операция резки (резка плит/профилей)

- Отрегулируйте прижимное устройство в соответствии с толщиной материала.

- Прижмите заготовку к линейке или направляющей.

- Выровняйте линию среза.

- Начать операцию по стрижке.

- Удалите заготовку после стрижка.

Примечание:

- Не следует разрезать материалы, превышающие номинальную мощность оборудования.

- Не следует принуждать к резке, подавая материал под углом.

4) Вырезание углов/выемка пазов (при наличии такой опции)

- Выберите соответствующий кубик.

- Подтвердите направление установки заготовки.

- Завершите обработку за одну операцию.

- Проверьте качество резки.

5. Точки безопасности при эксплуатации (важно)

- Никогда не засовывайте руки в зону формования.

- Никогда не управляйте одним и тем же устройством одновременно двумя людьми.

- Во время ударных работ никогда не надевайте перчатки.

- Во время обработки всегда надевайте защитные очки.

- При обнаружении каких-либо неисправностей немедленно остановите работу оборудования.

6. Процедура выключения

- Остановите гидравлическую систему.

- Отключите основной источник питания.

- Очистите рабочий стол и удалите отходы.

- Нанесите антикоррозийное масло на форму (для длительного простоя).

7. Пункты ежедневного технического обслуживания

- Проверяйте уровень гидравлического масла каждую смену.

- Регулярно проверяйте износ пресс-формы.

- Своевременно затачивайте или заменяйте затупившиеся ножницы.

- Если машина не будет использоваться в течение длительного времени, перед началом основной обработки запустите ее без загрузки.

8. Комбинированный штамповочно-режущий станок: краткое описание устранения распространенных неисправностей.

Проблемы | Возможные причины |

Крупные пробойные боры | Затупление пуансона / неправильный зазор |

Неправильная поверхность среза при резке | Недостаточный износ режущего инструмента / недостаточное зажимание материала |

Слабое действие | Недостаток гидравлического масла / слишком низкое давление |

Аномальный шум | Ослабленные крепежные элементы / Недостаточная смазка |