Оглавление

Автоматизированные системы прокатки листового металла объединяют прокатные станы (обычно трехвалковые или четырехвалковые) с системами автоматического управления загрузкой, разгрузкой, обработкой, позиционированием, контролем и планированием. Автоматизация прокатки металла позволяет осуществлять работу без участия персонала или с минимальным его присутствием, начиная с загрузки листового металла → автоматического центрирования → прокатки → автоматической разгрузки → измерения и серийного производства.

Подходит для: массового производства и стабильного изготовления круглых/конических деталей, таких как цилиндры, трубы, резервуары для хранения, вентиляционные каналы, корпуса сосудов под давлением и компоненты рамы транспортных средств.

1. Компоненты автоматизированного блока прокатки металла

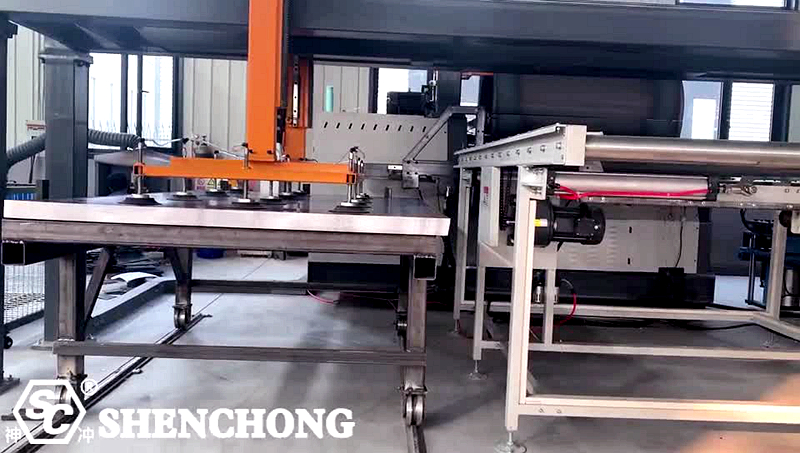

1) Автоматизированная система погрузки и разгрузки

Автоматическая система загрузки и выгрузки листопрокатных станков — это интеллектуальное вспомогательное устройство, разработанное для решения таких проблем, как сложность загрузки листов, недостаточная точность центрирования, высокая трудоемкость ручного труда и неудобная выгрузка после прокатки.

Система обеспечивает полную автоматизацию всего процесса до и после прокатного стана за счет "обработки + центрирования + буферизации + разгрузки после прокатки", что значительно повышает эффективность и безопасность прокатки.

- Робот для ферменных конструкций (распространенное решение)

- Трехкоосевое сервоуправление X/Y/Z, подходящее для работы с листовым металлом больших размеров.

- Диапазон грузоподъемности: 300 кг, 500 кг, 800 кг, опционально 1,2 тонны.

- Рабочая скорость до 80–120 м/мин (при малой нагрузке).

- Встроенная вакуумная или магнитная система всасывания.

- Платформа для погрузки листового металла

- Может штабелировать целые упаковки листового металла.

- Электрический подъемник поддерживает стабильную высоту верхнего слоя.

- Оборудован автоматическим устройством для разделения листов.

- Механизм позиционирования и центрирования листового металла

- Автоматическое устройство выравнивания кромок.

- Автоматическая коррекция направления вращения.

- Обеспечивает точность позиционирования ±0,5 мм (в зависимости от размера листового металла).

- Зажимные приспособления для материалов

- Вакуумная присоска: подходит для пластин из углеродистой стали, нержавеющей стали и алюминия.

- Зажим с электропостоянным магнитом: высокая грузоподъемность, подходит для толстых пластин (8–25 мм).

- Механический зажимной механизм: для тяжелых и нестандартных по форме пластин.

- Автоматический интерфейс для листопрокатного станка

- Взаимосвязи с системой управления листопрокатным станком

- Автоматически определяет начальное положение прокатанной пластины.

- Автоматически планирует маршрут подачи/выгрузки

- Блокировка безопасности: автоматически блокирует загрузку и выгрузку при вращении листопрокатного станка.

- Платформа для разгрузки рулонов после прокатки

- Автоматическое устройство приема готовых рулонов

- Дополнительные опции: переворачивание, штабелирование и вывод на роликовый конвейер.

- Дополнительно возможна установка в штабелях готовой продукции или подключение к конвейерной линии.

2) Основной корпус листопрокатного станка (базовое оборудование)

Совместимые типы листопрокатных станков:

- Трехвалковый симметричный листопрокатный станок W11

- W12 Четырехвалковый листопрокатный станок (Лучший вариант для интегрированной автоматизации)

- Тип регулировки вверх / Тип регулировки вниз / Тип гидравлического привода

- Поддерживает предварительную гибку конуса, прокатку и прецизионный контроль.

3) Интерфейс автоматизации прокатки металла

- Расширенные протоколы шины (например, EtherCAT/CANopen/Profinet)

- Открыть библиотеку программ Северной Каролины

- Взаимодействие с роботами/ПЛК одним щелчком мыши

4) Рабочий процесс (типичный автоматизированный процесс прокатки)

- Автоматическая подача: робот/портальный механизм забирает листовой материал со склада материалов.

- Центрирование и позиционирование: автоматическая регулировка с помощью визуального контроля или центрирующего механизма.

- Автоматическая предварительная гибка: листопрокатный станок выполняет предварительную гибку в соответствии с заданной кривой.

- Автоматическая прокатка и формовка: выполняет программу прокатки.

- Автоматическая разгрузка готовой продукции: роботизированная рука/тележка принимает материал.

- Определение округлости (опционально): автоматическое лазерное измерение округлости.

- Автоматизированная система штабелирования/складирования/хранения

2. Основные функции

- Автоматическая подача

Портальный робот / Промышленный робот:

Обеспечивает захват, перемещение, переворачивание и точное размещение листового материала.

Вакуумный присосочный механизм захвата:

Адаптируется к различным материалам и толщине листа (0,8–20 мм), обеспечивая стабильное всасывание без царапания поверхностей.

Буферная стойка для подачи корма:

Можно предварительно укладывать в стопку от 5 до 20 листов, что снижает частоту ручной обработки.

Центрирующая и позиционирующая платформа:

Автоматически определяет лево-правое и передне-заднее положение листового материала, корректирует смещения и обеспечивает точный ввод в прокатный стан.

- Автоматическое центрирование и подача

Адаптивное выравнивание кромок:

Обеспечивает точный угол подачи с помощью лазерного дальномера.

Автоматически подает листовой материал к нижнему валку прокатного стана.

- Скоординированный процесс прокатки

Автоматический подающий роликовый конвейер / Ролики с электроприводом:

Обеспечивает плавную подачу листового материала к входному отверстию прокатного стана.

Лазерный дальномер / датчик края:

Автоматически определяет край листового материала и точку начала прокатки, повышая точность первого рулона.

Пневматическое/сервоприводное зажимное устройство:

Надежно зажимает листовой материал, уменьшая проскальзывание.

- Автоматическая разгрузка

Транспортировочная тележка / Роликовая система поддержки:

Удерживает свернутый цилиндр, предотвращая его падение и деформацию.

Конструкция для боковой разгрузки:

Автоматически выталкивает цилиндр из зоны прокатки, повышая безопасность.

Телескопический эжекторный механизм (для четырехвалковых станов):

Выталкивает сформированный цилиндр из пространства между вальцами и перемещает его на направляющую разгрузочного ролика.

3. Диапазон применяемых листопрокатных станков

Сравнительная таблица:

Типы листопрокатных станков | Априменимость | Примечания |

Трехвалковый листопрокатный станок (W11) | ★★★★☆ | Типичные области применения, умеренная нагрузка |

Четырехвалковый листопрокатный станок (W12) | ★★★★★ | Идеально подходит для автоматизации, обеспечивает стабильное положение при загрузке. |

Крупногабаритный листопрокатный станок для тяжелых условий эксплуатации (для листов толщиной 20-60 мм). | ★★★★☆ | Требуются зажимы с электропостоянными магнитами или механические захваты. |

Небольшой прокатный станок | ★★★☆☆ | Подходит для использования с роботизированной рукой малой грузоподъемности. |

4. Преимущества системы автоматизации прокатки металла

1) Значительное снижение затрат на рабочую силу

- Количество персонала, необходимого для работы на одном листопрокатном стане, сокращается с 2-3 до 0,5 (для мониторинга).

- В процессе прокатки не требуется ручного подъема, центрирования или поддержки.

2) Значительное повышение эффективности

- Скорость подачи увеличена на 50%-200%.

- Автоматическое позиционирование более стабильно, чем ручное управление.

- Подходит для пакетных операций непрерывной прокатки.

3) Улучшенная стабильность прокатки

- Автоматическое центрирование и позиционирование уменьшают ошибки смещения.

- Прямолинейность пластины более стабильна, а эллиптичность качения ниже.

- Благодаря использованию 20-40% повышается стабильность качества в нескольких партиях.

4) Повышенная безопасность

- Позволяет избежать ручного контакта с тяжелыми пластинами и зоной прокатки.

- Полномасштабное лазерное сканирование + блокировка безопасности.

- Автоматическая сигнализация при обнаружении смещения пластины.

5) Установлено стандартизированное качество

- Высокая стабильность угла подачи.

- Точность прокатки улучшена благодаря материалу 20-30%.

- Погрешность прокатки стабилизировалась в пределах ±1-2 мм.

- Подходит для непрерывного производства в высокотехнологичной отрасли, связанной с сосудами высокого давления и трубопроводами.

6) Разработан специально для больших размеров и тяжелых пластин.

- Особенно подходит для пластин толщиной 6-40 мм и пластин большого формата.

- Роботы/фермы в сочетании с погрузочно-разгрузочными устройствами могут легко перемещать тяжелые материалы.

5. Типичный пример конфигурации (совместимо с W12-12×2500)

- Прокатный станок SC, модель: W12-12×2500 (12 мм × 2500 мм)

- Грузоподъемность фермы: 500 кг

- Метод всасывания: всасывание с помощью электропостоянного магнита + листовой разделитель.

- Механизм центрирования: автоматическая двусторонняя центровка + лазерное измерение.

- Способ разгрузки: автоматический конвейерный ролик после прокатки.

- Общая площадь основания: приблизительно 10 м × 5 м

- Компоновку можно настроить в соответствии с фактической толщиной листового металла, шириной, диаметром прокатки и площадью цеха.

6. Резюме

Система автоматизации прокатки листового металла SC состоит из листопрокатного станка. автоматическое погрузочно-разгрузочное устройствоСистема оснащена интеллектуальным программным обеспечением управления и модулями обнаружения. Она позволяет автоматизировать весь процесс обработки листового металла, от отбора материала, центрирования, предварительной гибки, прокатки до выгрузки. Система использует робототехнические или ферменные методы обработки и связана с листопрокатным станом для управления. Она обеспечивает высокоточную прокатку, стабильную производительность и возможность беспилотной непрерывной работы, что делает ее особенно подходящей для серийного производства, например, цилиндрических деталей, воздуховодов, труб и корпусов сосудов под давлением.

- Увеличение производственной мощности: стандартизированное время цикла является стабильным и контролируемым, что повышает эффективность в 1,5–3 раза.

- Сокращение численности персонала: количество сотрудников сокращается с 3-4 до 1 человека, что снижает трудоемкость и затраты.

- Более стабильное качество: более высокая однородность округлости и прямолинейности, что сокращает объем доработок.

- Масштабируемая интеллектуальная фабрика: может взаимодействовать со складами материалов, сварочными линиями и системами MES для обеспечения работы на основе данных.