Оглавление

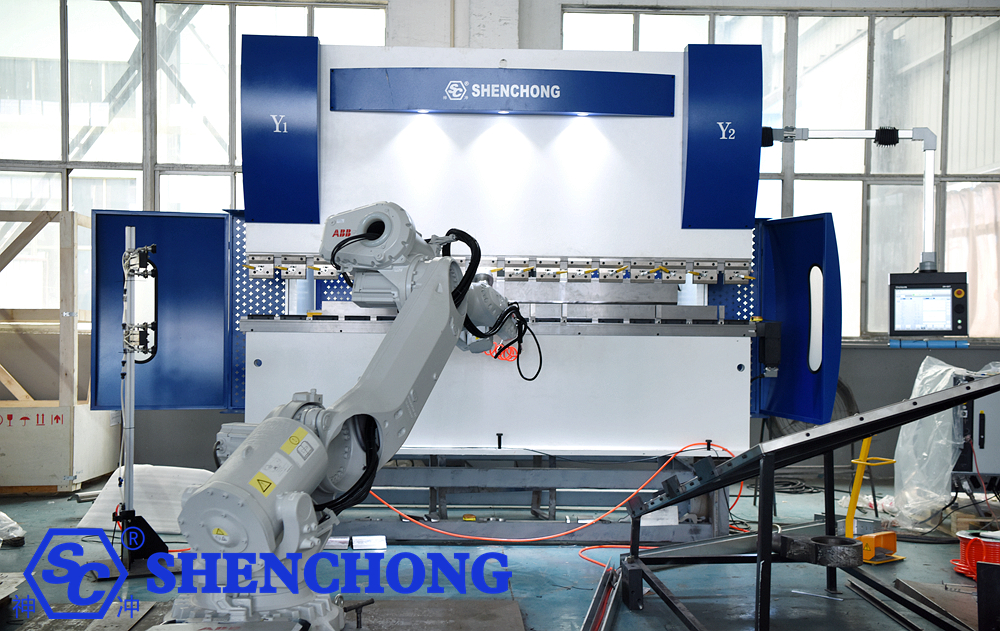

Роботизированная гибка листового металла относится к автоматизированным операциям по гибке листового металла, выполняемым промышленными роботами совместно с Листогибочные станки с ЧПУ. Это важнейший компонент интеллектуального производства листового металла, значительно повышающий эффективность производства, точность гибки и безопасность.

1. Обзор роботизированной гибочной системы

Роботизированная система гибки листового металла представляет собой комплексное автоматизированное устройство, состоящее из следующих частей:

- Листогибочный пресс с ЧПУ: как правило, серво- или гидравлический листогибочный пресс с функциями определения угла и компенсации.

- Промышленный робот: отвечает за захват, позиционирование, переворачивание, подачу и выгрузку материалов. Обычно используются шестиосевые роботы (например, KUKA, ABB, Yaskawa и др.).

- Концевой захват (захват): разработан специально для деталей из листового металла и использует вакуумные присоски, электромагнитную адсорбцию или механический зажим.

- Система визуального позиционирования (опционально): используется для автоматического выравнивания листового металла и распознавания положения отверстий.

- Программное обеспечение для управления гибкой и система координационного управления: обеспечивает синхронизацию движений гибочной машины и робота, планирование траектории и управление последовательностью гибки.

2. Роботизированный процесс гибки листового металла

1) Подача листового материала

Действия робота: захватывает металлические листы со стеллажа, поддона или погрузочного стола.

Распространенные захваты: вакуумные присоски, магнитные присоски или механические захваты.

Основные функции:

- Автоматическое определение положения листа (с помощью позиционирующих штифтов или системы технического зрения)

- Автоматическое распознавание размера и ориентации листа

- Предотвращает захват нескольких листов (вакуумное обнаружение)

2) Позиционирование и выравнивание листового материала

Назначение: Обеспечить точную укладку листового материала в рабочую зону гибочного станка.

Методы реализации:

- Использование позиционирующих блоков (механических ограничителей)

- Система визуального позиционирования (определение положения отверстий или краев)

- Автоматическая регулировка заднего упора гибочного станка

Контрольные точки: Системы координат заднего упора робота и гибочного станка должны быть строго откалиброваны.

3) Подача на листогибочный пресс

Действия робота: подает листовой материал по заданному пути между верхним и нижним пресс-формами гибочного станка.

Синхронное управление: до того, как верхний штамп гибочной машины опустится, робот остается неподвижным и ослабляет соответствующее зажимное давление.

Связь: робот и гибочный станок связаны в режиме реального времени через интерфейс ввода-вывода или полевую шину (например, PROFINET, EtherCAT).

4) Первый изгиб

Действия гибочной машины: Выполняет первый угол гибки согласно заданной программе.

Действия робота:

- Сохраняет устойчивость заготовки

- После сгибания правильно убирается, чтобы не создавать помех

- Контролирует деформацию заготовки

5) Переворачивание и изменение положения

Действия робота: регулирует положение листового металла (переворачивание, вращение или наклон) в соответствии с последовательностью гибки.

Типичные операции:

- Переворот вверх, переворот вниз, переворот вбок

- Регулировка угла вторичного изгиба

- Многократные операции гибки с использованием гибочного станка

Ключевые контрольные точки: планирование пути для избежания столкновений, плавное переключение поз.

6) Многошаговый цикл гибки

Система повторяет цикл «подача—сгибание—переворачивание—изменение положения».

Система автоматически определяет последовательность гибки и оптимизирует траекторию движения робота.

Угол гибки контролируется программой ЧПУ гибочного станка, робот отвечает только за позиционирование и зажим заготовки.

7) Разгрузка

Действие робота: помещает изогнутую заготовку в зону готовой продукции, на конвейерную линию или на поддон.

Дополнительные функции:

- Проверка готовой продукции (размеры, углы)

- Автоматическое штабелирование или сортировка

- Связь с последующими процессами (например, сварка, шлифовка)

8) Системный цикл и мониторинг

Автоматическое циклическое производство: после завершения процесса гибки одной заготовки робот автоматически приступает к следующей.

Система управления:

- Управление связью робота и гибочной машины

- Мониторинг состояния оборудования и сигналов тревоги в режиме реального времени

- Загрузка данных в систему MES (партия продукции, время цикла, процент прохождения)

3. Технические характеристики роботизированной гибки металлических листов

Роботизированная система гибки листового металла объединяет в себе промышленный робот, гибочный пресс с ЧПУ, а также систему визуального позиционирования и интеллектуального управления, обеспечивая полностью автоматизированную, высокоточную многооперационную гибку листового металла. Её основные технические характеристики отражены в следующих аспектах:

1) Высокоточный контроль гибки

Повторяемость робота: ±0,05 мм ~ ±0,1 мм

Точность угла изгиба: ±0,2° ~ ±0,5°

Благодаря системе компенсации угла и автоматического определения гибочного станка можно добиться точности управления с обратной связью.

Мониторинг силы изгиба и угла в режиме реального времени автоматически исправляет ошибки.

2) Интеллектуальное планирование пути и управление положением

Программное обеспечение для офлайн-программирования (такое как RobotStudio, KUKA.Sim, RoboDK) автоматически генерирует траекторию гибки.

Интеллектуальные алгоритмы предотвращения препятствий гарантируют отсутствие столкновений робота с формой, листовым металлом и корпусом машины.

Многокоординатное управление позволяет выполнять сложные действия, такие как переворачивание, вращение и изменение положения листового металла.

Для предварительной проверки процесса гибки используется цифровое моделирование двойника.

3) Гибкость и быстрое переключение

Программное управление позволяет быстро переключаться между задачами гибки различных деталей.

Параметры штампа, приспособления и робота могут быть вызваны автоматически.

Подходит для многоассортиментного, мелкосерийного или смешанного производства.

Интегрируется с MES-системами для автоматизированного планирования задач.

4) Автоматизированная загрузка и разгрузка

Робот выполняет весь процесс загрузки → гибки → разгрузки с помощью присосок или электромагнитных захватов.

Имеет функцию автоматического определения положения, толщины и формы листового металла.

Интегрируется с автоматизированными системами обработки материалов, автоматическими транспортными средствами или конвейерными системами для беспилотной эксплуатации.

5) Безопасность и совместный контроль

Синхронизация движений гибочного станка и робота осуществляется посредством шинной связи (EtherCAT / PROFINET / Modbus).

Оснащен многоуровневой защитой, включая световые завесы безопасности, лазерные сканеры, ограждения и блокировки контроля доступа.

Система управления оснащена функциями аварийной остановки и предотвращения столкновений.

Интерфейс «человек-машина» (HMI) отображает состояние гибки и информацию о сигналах тревоги в режиме реального времени.

6) Управление на основе данных и визуализация

Сбор данных в режиме реального времени, таких как сила изгиба, угол и время цикла.

Прослеживаемость партий продукции, операторов и параметров гибки.

Интеграция с ERP/MES-системами для цифрового управления заводом.

Может быть оснащен алгоритмами искусственного интеллекта для анализа эффективности производства и потребления энергии.

7) Энергосберегающая и надежная конструкция

Сервогидравлические или полностью электрические гибочные машины обеспечивают экономию энергии 30%–50%.

Длительный срок непрерывной эксплуатации робота с циклом технического обслуживания 3–5 лет.

Система может работать непрерывно в течение 24 часов без вмешательства человека, демонстрируя высокую стабильность.

Типичная таблица параметров производительности (для справки):

Элемент | Содержание |

Точность гибки | ±0,2°~±0,5° (в зависимости от модели машины и системы зрения) |

Размеры листового металла | 300×300 мм ~ 2500×1500 мм (настраивается) |

Диапазон толщины листа | 0,5~6 мм (обычно используется сталь, алюминий, нержавеющая сталь) |

Грузоподъемность гибочной машины | 80~250 тонн (обычный) |

Загрузка робота | 20~500 кг (в зависимости от толщины и размера листа) |

Уровень автоматизации | Доступны как автоматические, так и гибкие производственные линии с одним станком и без оператора. |

Процесс программирования | Траектория изгиба создается с помощью автономного программного обеспечения. |

Конфигурация безопасности | Лазерная защита, решетки, ограждения, блокирующие двери и т. д. |

4. Преимущества роботизированных систем гибки листового металла

Роботизированная система гибки листового металла объединяет гибочные станки с ЧПУ, промышленные роботы и интеллектуальные системы управления, обеспечивая автоматизацию, гибкость и интеллектуальность процесса гибки листового металла. Эта система обладает значительными преимуществами по сравнению с традиционной ручной гибкой с точки зрения эффективности, точности, безопасности, гибкости и управляемости.

1) Автоматизированное производство, повышение эффективности

Робот может выполнять непрерывную гибку 24 часа в сутки без вмешательства человека.

Несколько операций гибки выполняются за один проход, что значительно сокращает время обработки и позиционирования заготовки.

Высокая продолжительность цикла на единицу продукции и сокращение количества этапов ручного труда позволяют повысить эффективность производства на 30%–50%.

Его можно интегрировать с погрузочными эстакадами, автоматизированными складами и логистическими системами AGV, образуя полностью автоматизированную производственную линию.

2) Высокая точность и последовательность

Робот обладает высокой точностью позиционирования (±0,05 мм), а погрешность угла изгиба может контролироваться в пределах ±0,2°.

Автоматическая компенсация угла и коррекция заднего упора обеспечивают стабильное качество каждой детали.

Это исключает ошибки, усталость и зависимость от опыта, присущие ручному управлению.

3) Гибкое производство, адаптируемое к различным сортам

Поддерживает автоматическую идентификацию и быструю смену различных заготовок.

Новые программы гибки заготовок можно быстро создавать с помощью автономного программного обеспечения.

Автоматическое переключение таких параметров, как формы, приспособления и траектории, обеспечивает гибкое производство небольших партий и различных разновидностей.

Подходит для различных типов деталей, включая шкафы, электрические корпуса и вентиляционные каналы.

4) Высокая безопасность, низкая трудоемкость

Роботы заменяют ручной труд при гибке тяжелых металлических листов, что позволяет избежать риска защемления и неправильной эксплуатации.

Система оснащена многоуровневыми мерами защиты, такими как лазерные защитные решетки, защитные ограждения и блокировки контроля доступа.

Снижает интенсивность труда рабочих, улучшает условия труда и обеспечивает «изоляцию взаимодействия человека и машины».

5) Стабильность и надежность, снижение затрат

Система имеет компактную конструкцию, длительный цикл технического обслуживания и может стабильно работать в течение продолжительных периодов времени.

Автоматизация сокращает количество операторов (обычно с 2 человек до 0-1 человека).

Снижает затраты труда и процент брака, вызванного человеческим фактором.

В гибочном станке используются сервоприводы энергосберегающего типа, что позволяет экономить электроэнергию на 20%-40%.

6) Интеллектуальный мониторинг и управление данными

Сбор данных в реальном времени, таких как угол изгиба, давление, время цикла и выход годного.

Интегрируется с системами MES/ERP для визуализации управления производством и прослеживаемости.

Поддерживает удаленный мониторинг и диагностику неисправностей, увеличивая время безотказной работы оборудования.

Возможность расширения с помощью алгоритмов искусственного интеллекта для интеллектуальной оптимизации планирования и раннего оповещения о необходимости технического обслуживания.

7) Модульная конструкция для легкого расширения

Гибкое сочетание: автоматизация одной машины, совместная работа двух машин или полная интеграция линии.

Стандартизированные интерфейсы модулей облегчают модернизацию и расширение функций.

Поддерживает сетевое взаимодействие с вышестоящим и нижестоящим оборудованием (питатели, шлифовальные станки, испытательные машины).

5. Резюме

Роботизированная система гибки листового металла — это интеллектуальное оборудование для обработки листового металла, сочетающее в себе технологию промышленных роботов и гибочные станки с ЧПУ. Она автоматизирует весь процесс загрузки, позиционирования, гибки, переворачивания и выгрузки листового металла, обеспечивая автоматизацию, интеллектуальность и отсутствие необходимости в ручном управлении процессом гибки.

Эта система имеет следующие основные особенности:

- Высокая точность: высокая повторяемость робота и постоянные углы гибки.

- Высокая эффективность: непрерывная автоматическая работа со стабильным производственным циклом.

- Высокая безопасность: исключает ручной контакт с областью гибки благодаря комплексной защитной конструкции.

- Гибкое производство: поддерживает автоматическую переналадку на несколько типов продукции и небольшие партии.

- Интеллектуальное управление: возможность подключения к системам MES/ERP для отслеживания данных и визуализации производства.

Применяя технологию роботизированной гибки, предприятия могут значительно сократить затраты на рабочую силу, повысить эффективность производства, улучшить качество продукции и ускорить переход к интеллектуальному производству и цифровым фабрикам.