Оглавление

Повышение эффективности работы стригальной машины имеет большое практическое значение и связано с производственной мощностью, контролем затрат, циклом поставки, качеством продукции и другими ключевыми параметрами предприятия. Как эффективно повысить эффективность работы стригальной машины? Ключ к повышению эффективности работы стригальных машин для листового металла лежит в: производительности оборудования, технологическом процессе, работе персонала, системе автоматизации и управления и т. д.

1. Анализ факторов, влияющих на эффективность работы стригальной машины

Анализ факторов, влияющих на эффективность работы стригальной машины, является ключевым шагом в повышении производительности и оптимизации процессов. Ниже приводится подробное резюме основных факторов, влияющих на эффективность стригальной машины с разных точек зрения, чтобы помочь вам выявить узкие места и разработать меры по улучшению.

1) Факторы оборудования

Факторы | Описание воздействия |

Тип стригальной машины | Гидравлические ножницы режут более плавно, чем механические, а ножницы с ЧПУ имеют более высокую степень автоматизации, что подходит для высокоточного и высокоэффективного производства. |

Состояние производительности оборудования | Старое или ненадлежащим образом обслуживаемое оборудование снижает скорость резки, увеличивает время простоя и влияет на общую производственную мощность. |

Качество лезвий и степень износа | Тупые ножи приведут к плохому резанию, увеличению частоты повторной обработки и даже к невозможности нормального резания в тяжелых случаях. |

Разумна ли регулировка зазора между лезвиями? | Слишком большие или слишком маленькие зазоры повлияют на качество и скорость резки, особенно при резке материалов разной толщины. |

Автоматизированное вспомогательное оборудование | Отсутствие автоматических устройств подачи, штабелирования или сбора отходов приведет к увеличению ручного вмешательства и снижению эффективности. |

2) Факторы оператора

Факторы | Описание воздействия |

Операционная компетентность | Опытные работники могут сократить время настройки, позиционирования и смены материала; новички склонны к неправильной работе, что увеличивает количество ошибок и незапланированных простоев. |

Осведомленность о безопасности и стандартизированная эксплуатация | Нестандартная эксплуатация может привести к сбоям или даже несчастным случаям, что повлияет на общую эффективность работы. |

Контроль времени смены инструмента и материала | Неквалифицированный рабочий процесс или необоснованная планировка рабочего стола увеличат вспомогательное время. |

3) Материальные факторы

Факторы | Описание воздействия |

Тип материала (нержавеющая сталь, алюминий, углеродистая сталь и т. д.) | Разные материалы имеют разные трудности сдвига. Высокопрочные материалы имеют медленную скорость сдвига и быстро изнашиваются. |

Толщина и ширина пластины | Резка толстых листов требует больших усилий сдвига, что снижает ритм работы оборудования; подача широких листов также занимает больше времени. |

Проблемы с качеством сырья | Неровные или маслянистые пластины могут стать причиной скольжения и перекоса, что увеличит объемы доработки и усложнит эксплуатацию. |

4) Факторы процесса и планирования

Факторы | Описание воздействия |

Последовательность стрижки и оптимизация компоновки | Разумная компоновка сокращает конверсию процесса и улучшает использование материалов; неразумная компоновка увеличивает отходы и время переключения. |

Размер партии | Небольшие партии с несколькими разновидностями увеличивают время смены пресс-формы/программы, тогда как большие партии подходят для непрерывной и эффективной обработки. |

Требования к контролю погрешности резки | Если требования к точности высоки, скорость резки необходимо снизить, а частоту регулировки увеличить, что повлияет на эффективность. |

5) Факторы управления и окружающей среды

Факторы | Описание воздействия |

Обоснованность плана производства | Хаотичное планирование и частая смена материалов приведут к простою оборудования и необходимости частой настройки, что сократит эффективное время работы. |

Система управления техническим обслуживанием | Стабильность работы оборудования зависит от того, проводится ли регулярное техническое обслуживание и профилактические работы. |

Планировка рабочего места | Нерациональные пути подачи/выгрузки и переполненное пространство увеличивают время ручной обработки. |

Механизм учета производства и обратной связи | Решения, не подкрепленные данными, не всегда позволяют выявить узкие места, а повышение эффективности трудно поддается количественной оценке. |

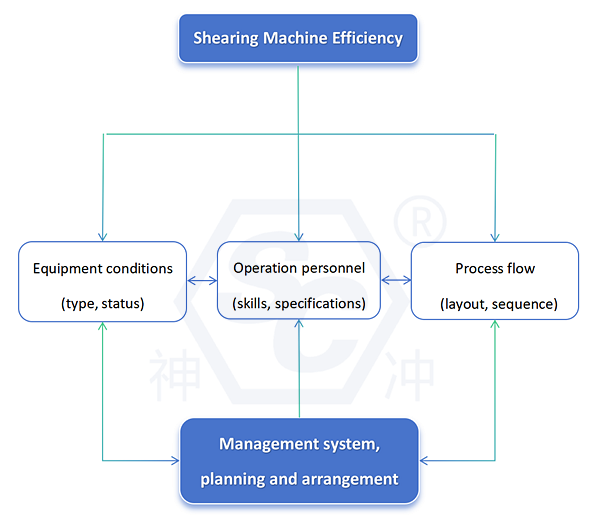

Диаграмма взаимосвязи влияющих факторов (краткая):

2. Как повысить эффективность стригальной машины?

Ключ к повышению эффективности листорезной машины заключается в оптимизации следующих аспектов: производительность оборудования, технологический процесс, работа персонала, автоматизация и система управления. Ниже приведен специальный план улучшения для листорезной машины (например, гидравлические ножницы с ЧПУ, ножницы с ЧПУ).

1) Оптимизация и обслуживание оборудования

– Используйте высокопроизводительное оборудование

Использовать Режущий станок с ЧПУ (ЧПУ): управление длиной, углом, количеством с помощью программы для повышения точности и ритма.

Конфигурация гидравлической системы с частотно-регулируемым приводом: может увеличить скорость резки и снизить потребление энергии.

Используйте высококачественные лезвия: легированную сталь или карбид, с более длительным сроком службы и меньшей частотой заточки.

– Выберите правильный тип стригальной машины

Выбирайте правильный механический станок (например, механический механический станок, механический механический станок с ЧПУ, механический механический станок с ЧПУ и т. д.) в соответствии с толщиной материала, требованиями к материалу и резке, чтобы избежать перегрузки или неэффективности.

– Разумная регулировка зазора между лезвиями

Установите стандартные значения зазора между лезвиями для пластин разной толщины и из разных материалов, чтобы улучшить качество и эффективность резки, а также сократить объем доработок.

– Проводите регулярное техническое обслуживание

Ежедневно проверяйте уровень гидравлического масла, герметичность трубопровода и износ лезвий.

Обеспечьте нормальную работу системы смазки, проверьте чистоту и достаточность гидравлического масла, а также регулярно заменяйте изнашиваемые детали (например, лезвия, уплотнения и т. д.) для сокращения времени простоя.

Внедрите систему TPM, чтобы избежать простоев, вызванных внезапными сбоями.

2) Оптимизация процесса

– Оптимизация конструкции схемы стрижки

Используйте программное обеспечение для раскроя (например, FastCAM, Lantek), чтобы максимально эффективно использовать материал и сократить время его замены.

– Пакетная унифицированная резка

Централизуйте обработку пластин одинаковой толщины, материала и размера, чтобы сократить частую регулировку зазора между лезвиями и их настроек.

– Сократить время, не требующее обработки

Организуйте последовательность резки более разумно (сначала крупные, затем мелкие, сначала прямые, затем угловые), сократите объемы обработки и смены материала.

3) Улучшение работы персонала

– Стандартные инструкции по эксплуатации (СОП)

Включают этапы загрузки и разгрузки, регулировку зазора между лезвиями, ежедневные проверки и сокращают количество человеческих ошибок.

– Обучение навыкам

Опытные операторы могут сократить время регулировки и улучшить ритм стрижки.

Обучение умению определять ненормальные звуки, проблемы с гидравликой и проблемы с качеством резки.

– Сочетание безопасности и эффективности

Используйте лазерную центровку или позиционную линейку, чтобы повысить точность работы и избежать повторной калибровки.

4) Введение вспомогательных устройств

– Соответствующее зажимное/опорное устройство

Уменьшает неточность позиционирования, вызванную провисанием больших листов, подходит для резки длинных листов.

– Лазерное позиционирование или помощь фотоэлектрического датчика

Достигайте быстрого и точного позиционирования, избегайте повторного выравнивания, сокращайте количество ошибок и рабочих часов.

5) Автоматизация и цифровая модернизация

– Внедрение системы ЧПУ (CNC)

Гидравлические гильотинные ножницы с ЧПУ могут контролировать длину и угол реза с помощью программы, что повышает точность и эффективность пакетной обработки.

– Соответствие автоматическая система загрузки/выгрузки

Использование сервоподатчика, роботизированного манипулятора или автоматической системы штабелирования позволяет сократить время ручных операций и повысить эффективность непрерывной работы.

Автоматический стол подачи и штабелирование роботизированной рукой могут сократить время ручной обработки и повысить эффективность цикла как минимум на 20~30%.

– Интегрированное управление системой MES

Подключитесь к системе управления производством предприятия, чтобы осуществлять мониторинг заказов, графиков и состояния оборудования в режиме реального времени, а также повысить общую эффективность процесса.

6) Применение систем управления и информации

– Разумное планирование производства

Сократите количество переключений продуктов, избегайте частой настройки инструмента и смены программ.

– Система анализа эффективности OEE

Регистрируйте время работы оборудования, время простоя, объемы резки и производительность, а также выявляйте узкие места в плане эффективности.

– Подключение к системе MES (опционально)

Интеграция с системой планирования производства для обеспечения обратной связи в режиме реального времени по задачам резки и прогрессу, а также повышения скорости выполнения плана.

3. Пример повышения эффективности резки на заводах по обработке листового металла

Проблемы | Меры по улучшению | Эффект |

Частый износ лезвий | Внедрение износостойких сплавных лезвий + установка циклов технического обслуживания | Срок службы увеличен на 50%, количество смен инструмента сокращено |

Длительное время ожидания погрузки и разгрузки | Установите автоматические стеллажи для подачи и укладки | Цикл резки увеличен на 25% |

Неединообразные стандарты эксплуатации | Разработать стандартные операционные процедуры и обучить операторов | Снижение скорости ручной доработки на 40% |

Частое переключение между несколькими сортами | Оптимизируйте график производства и обрабатывайте пластины одинаковой спецификации партиями | Частота регулировок снижена, эффективность увеличена на 15% |

4. Важность повышения эффективности стригальных машин

Важность повышения эффективности работы листорезных станков отражается не только в увеличении производственных мощностей, но и напрямую связана с контролем затрат, гарантией поставок, стабильностью качества и общей конкурентоспособностью предприятий в условиях жесткого рынка.

1) Улучшить производственные мощности и расширить производственные мощности

- Ножницы являются одним из основных узких мест в процессе обработки листового металла, и их эффективность напрямую влияет на ход последующих процессов гибки, сварки и других.

- Повышение эффективности работы стригальных машин позволяет добиться большего объема обработки листов за единицу времени и расширить производственные мощности без увеличения инвестиций в оборудование.

- В период пиковых заказов высокая эффективность означает, что больше задач может быть выполнено быстрее, что повышает возможности предприятия по обеспечению поставок.

2) Снижение производственных затрат и увеличение прибыли

Источники затрат | Преимущества повышения эффективности |

Материальные затраты | Оптимизируйте компоновку раскроя и резки, сократите отходы и улучшите использование материалов |

Расходы на рабочую силу | Сократить время резки каждого продукта и снизить трудозатраты |

Стоимость энергии | Снижение потребления энергии на единицу продукции и сокращение простоев оборудования |

Распределение амортизации оборудования | На одном и том же оборудовании можно нарезать больше продукции, а амортизация на единицу продукции ниже. |

Повышение эффективности = снижение общей себестоимости единицы продукции = повышение рентабельности

3) Обеспечение качества резки и сокращение потерь при повторной обработке

- Повышение эффективности обычно сопровождается внедрением автоматизации, точного контроля и стандартизации рабочих процессов, что помогает:

- Уменьшение отклонений размеров, заусенцев, деформации материала

- Сокращение объемов доработок и коэффициентов переделок

- Стабилизировать качество обработки последующих процессов (например, гибка без деформации, высокая степень прилегания при сварке)

Стабильное качество стрижки = более высокий процент сдачи с первого раза = меньше отходов, более высокая удовлетворенность клиентов

4) Улучшить использование оборудования и окупаемость инвестиций (ROI)

Механические ножницы являются одним из основных видов оборудования, имеющего большую стоимость на предприятиях по обработке металла.

Повышение эффективности работы означает:

- Повышение коэффициента использования оборудования (OEE)

- Сокращение времени простоя, простоя и ожидания

- Ускорение цикла окупаемости инвестиций в оборудование

- Руководители предприятий часто задумываются о том, как производить больше и зарабатывать больше, не покупая новое оборудование. Ключевым ответом является повышение эффективности.

5) Содействие внедрению бережливого управления и модернизации автоматизации

Процесс повышения эффективности часто включает в себя:

- Оптимизация процесса (например, порядок расположения образцов, разделение партий)

- Стандартизация операций (например, разработка стандартных операционных процедур)

- Автоматизированная трансформация (например, автоматическая подача, система позиционирования)

- Связь информатизации (например, система MES)

- Это не только повышает эффективность, но и способствует переходу предприятий на бережливое производство и интеллектуальное производство, а также повышает общий уровень управления и устойчивость к рискам.

6) Повышение удовлетворенности клиентов и конкурентоспособности на рынке

- В отрасли обработки листового металла, где наблюдается высокая степень однородности, тот, кто может поставлять продукцию быстрее, стабильнее и с меньшими затратами, имеет больше шансов на долгосрочное сотрудничество с клиентами.

- Эффективность стригальной машины, являющейся основным процессом передней секции, определяет начальную скорость всего производственного цикла и является первым шагом в выполнении обязательств заказчика по поставке.

- Среди трех основных потребностей клиентов: «быстрая доставка, высокое качество и низкая цена», повышение эффективности напрямую поддерживает все цели.

5. Резюме

Стратегическое значение повышения эффективности работы стригальных машин:

Ключевое значение | Конкретные проявления |

Расширение ёмкости | Достигайте большего объема обработки заказов без добавления оборудования |

Снижение затрат | Сокращение амортизации рабочей силы, материалов, энергии и оборудования |

Стабильное качество | Высокая точность, меньше доработок и меньше жалоб клиентов |

Увеличение прибыли | Увеличьте доход на единицу продукции |

Модернизация управления | Содействовать автоматизации, цифровизации и бережливости |

Конкуренция на рынке | Улучшите возможности доставки, завоюйте доверие клиентов и объем заказов |

5 основных стратегий повышения эффективности стригальной машины:

Основные пункты | Меры |

Повышение эффективности работы стригальной машины | ЧПУ, модернизация автоматизации, улучшение качества лезвий |

Оптимизация процесса | Раскладка, управление партиями, оптимизация последовательности резки |

Стандартизация работы персонала | Разработать стандартные операционные процедуры, обучение навыкам, установить стандарты производительности |

Внедрение автоматизированных вспомогательных устройств | Автоматическая подача, лазерное позиционирование, опорное устройство и т. д. |

Улучшение системы управления | Анализ OEE, техническое обслуживание TPM, интегрированное планирование производства MES |