目录

四辊卷板机是金属板材弯曲卷取加工中应用广泛的设备,可实现板材的预弯、成型卷取,特别适用于中厚板及高精度卷取加工。

与 三辊卷板机四辊卷板机具有自动化程度高、操作简单、残留直边小等优点。

1.什么是四辊卷板机?

定义:

四辊卷板机是通过四个辊(1个上辊、1个下辊、2个侧辊)的协调运动,对板材进行夹紧、预弯和卷取的设备,可一次性完成板材的对称预弯和整圆卷取。

四辊卷板机是将金属板材卷制成圆柱形、弧形或其他形状的机械设备,广泛应用于压力容器、风电、船舶、石油化工、锅炉制造等行业。

工作原理简述:

- 夹紧板材:上辊与下辊夹紧板材。

- 预弯:通过抬起一侧的侧辊,将板材一端向上压,实现预弯(减少直边)。

- 轧制:各辊轮协调运动,板材在三点支撑下不断发生塑性变形,最后轧制成所需的曲率。

- 卸料:通过辅助装置或上辊翻转机构将成型后的工件卸出。

2、四辊卷板机的结构组成

四辊卷板机的基本结构是其自动完成预弯、卷板和卷圆功能的基础。与三辊卷板机相比,四辊卷板机增加了一个辅助辊(第二侧辊),大大提高了加工效率和卷板精度。以下是四辊卷板机的主要结构部件和功能描述。

1)上辊(上工作辊)

位置:

位于框架中心的顶部。

功能:

主动滚筒通过传动系统带动板材旋转。

对板材施加主要向下的弯曲力。

特征:

通常采用电力驱动,直径最大,可适当垂直升降。

2)下辊(下工作辊)

位置:

位于底部,与上辊平行。

功能:

作为从动辊,起着夹紧板材的作用。

可上下移动调整夹紧力。

特征:

有时也用作驱动辊。用于与上辊配合夹紧并调整板材的初始位置。

3)左右滚轮(侧滚轮)

位置:

位于上、下辊两侧,紧贴下辊。

功能:

实现预弯功能。

控制板材的弯曲轨迹和成形半径。

特征:

可以单独升降或摆动,通常由液压系统控制。

它们的运动轨迹可以通过编程控制,实现不同形状(圆柱体、圆锥体等)的轧制。

4)主驱动装置

- 通常是一个电机+减速器。

- 直接驱动上辊(或上下辊)旋转,使板材移动。

- 确保滚轮间的线速度恒定,提高轧制精度。

5)液压系统

- 控制下辊和侧辊的升降和横向运动。

- 在轧制过程中提供压力控制。

- 通常包括液压缸、液压泵、控制阀组、油箱等。

6)机架

- 支持整个设备结构。

- 确保滚轮位置精度及设备整体刚度。

- 采用重型焊接钢结构或铸件制成,确保强大的抗负载能力。

7)数控系统

- 用于操作卷板机各部件的运动及参数的设定。

- 通常配备PLC、触摸屏、人机界面(HMI)。

- 实现自动化控制,支持多段轧制作业。

8)辅助装置(可选)

- 送料装置:如液压载料平台等。

- 出料装置:如支撑架、翻辊装置等。

- 安全装置:紧急停止按钮、防护罩、位移检测系统等。

3.四辊卷板机工作原理

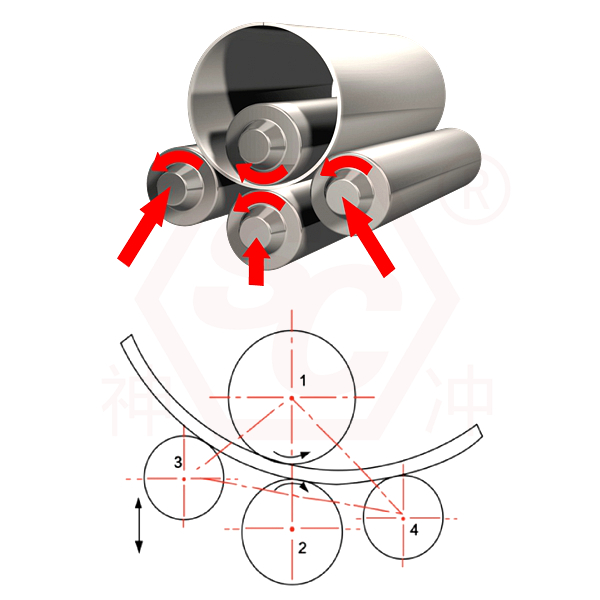

四辊卷板机是一种先进的板材成型设备。其工作原理是通过四个工作辊(上辊、下辊、左辊、右辊)的协调作用,使板材在机械压力和液压作用下产生塑性变形,从而实现自动预弯和精确卷制。下面将从结构、工艺、受力、控制等方面详细分析其工作原理。

1) 送纸

- 片材从侧面或正面通过进料平台送入。

- 找正中心后由上下滚轮夹紧定位。

2)板材夹紧

- 下辊上升并将板材紧紧压在上辊下方。

- 形成初始夹紧状态并准备进行轧制。

3)板材预弯(消除残留直边)

- 抬起一侧的侧滚轮(如左滚轮)。

- 板材的一端被抬起,与上下辊形成三点力,使其部分弯曲(预弯)。

- 板料旋转并在另一端重复该操作,实现两端的预弯。

- 该方法大大减少了残留直边,提高了成形质量。

4)板材轧制

- 侧滚轮逐渐升起(可编程曲率控制)。

- 采用三点弯曲方式将板材连续卷成圆弧或圆柱体。

- 驱动辊不断驱动板材向前,形成完整的圆形横截面。

5) 板材卸料

- 压延完成后,可使上辊翻转或侧移。

- 成型后的工件通过液压或机械辅助机构卸料。

- 可直接进行下一道焊接或绕圆工序。

4 四辊卷板机受力分析

四辊卷板机的受力分析是了解其卷制机理、控制精度、优化成形工艺的核心部分。四辊结构在受力方面的优势在于能够形成较为理想的三点弯曲系统,有效控制板材的变形过程,提高预弯和卷制质量。

1)四辊卷板机主要受力点

在轧制过程中,板材主要受到以下几种力的作用:

- 上辊压力:对板材施加主要弯曲力,使板材发生塑性弯曲。

- 下辊支撑力:与上辊一起夹紧板材,同时起支撑和传动的作用。

- 侧辊顶压力:控制预弯和卷绕时的曲率和形状精度。

- 摩擦力:来源于上、下滚轮与板材之间的摩擦力,带动板材移动。

- 板坯回弹力:板材折弯后产生的弹性恢复力,是影响精度的重要因素。

2)力过程阶段分析

初始夹紧阶段:

- 板材放置在上、下辊之间。

- 下辊上升加压,与上辊形成夹紧力,产生法向压力。

- 上/下滚轮之间的摩擦力控制着板的运动。

预弯阶段:

- 一侧滚轮上升,与上下滚轮形成三点受力。

- 板材端部弯曲,局部形成塑性变形区。

- 弯矩产生于板厚中轴以下,形成不对称的应力分布。

滚动阶段:

- 板材在三个支点(上辊+两个侧辊)之间受力。

- 它在不断向前移动的同时受到挤压和弯曲,形成连续的曲线。

- 弯曲半径由侧滚轮的位置决定,压力分布必须均匀。

弯曲过程中,板内部的应力状态为:

- 上表面为拉伸面,应力为正。

- 下表面受到压缩,应力为负。

- 中性轴处应力为零,发生弯曲但不发生伸长。

3)四辊结构的强度优势

比较项目 | 三辊卷板机 | 四辊卷板机 (优点) |

支撑点 | 2 个侧面 + 1 个中心 | 真三点成型结构 |

纸张稳定性 | 盘子容易滑动 | 稳定的板固定和夹紧 |

滚动精度 | 一般的 | 高(可控弯矩调节) |

预弯能力 | 虚弱的 | 强度高(结构支持正向和负向预弯) |

反弹控制 | 难以准确控制 | 可编程补偿+动态调节 |

5.轧制控制方法

随着技术的发展,卷板机逐渐从传统的手动/液压控制操作过渡到电子数控(NC)和计算机数控(CNC)系统,实现了更高的智能化制造水平。四辊卷板机的卷制控制方式决定了其成形精度、运行效率和自动化水平。

1)辊位置控制(位移控制)

- 控制上辊、下辊、左右侧辊的升降位移

- 确定板材在成型过程中的弯曲半径和受压面积

- 通常采用液压比例阀+位移传感器完成闭环控制

2)滚动轨迹控制

- 控制侧滚轮运动轨迹(斜线、曲线)

- 实现复杂形状(如圆锥柱体)或多段圆弧滚压

- 轨迹通常由 CNC 系统预先编程

3)夹紧控制

- 控制上下辊对板材的夹紧压力

- 确保盘子在旋转过程中不会滑动

- 对应不同材质动态调整品质与厚度

4)驱动控制(速度调节)

- 控制滚筒的旋转速度,实现平稳送料

- 先进的控制系统可以调节轧制过程中的加速度和减速度

- 对于防止材料撕裂、过压或表面损坏非常重要

5)程序控制(自动逻辑)

控制系统预设了多个轧制步骤:

- 板定位

- 自动夹紧

- 预弯第一端

- 板块旋转

- 预弯第二端

- 全圆滚动

- 卸货等

用户只需输入板材厚度、材质、卷径等参数,系统就会自动调整各个辊轮的位置和运动。

6、四辊卷板机优点分析

四辊卷板机在现代板材成形制造中得到广泛的应用,主要是因为其结构和控制系统带来了诸多优势。与三辊卷板机、对称式卷板机等传统设备相比,四辊卷板机在精度、效率、可操作性等方面具有明显的优势。

1)四辊卷板机的结构优势

- 四辊结构设计:主动上辊+下辊夹紧+双侧辊调节,结构更稳定。支持对称卷制和非对称预弯。

- 下辊固定版材:版材始终在固定辊上,不易滑动,易于定位及控制精度。

- 无需翻板:与三辊机不同,在整个卷制过程中,板材始终在同一侧进行加工,无需翻面。

2)工艺及操作优势

- 一次成型:预弯+滚压可在同一工艺循环内完成,减少人工及定位误差。

- 两端预弯能力强:左右侧滚轮可分别升降,可独立进行两端精密预弯(几乎没有直边)。

- 适应圆锥滚压:侧滚轮轨迹可编程调整,适合圆锥柱、椭圆等非圆形结构。

- 操作简便:四辊卷板机大多配有数控系统(NC/CNC),用户只需输入参数即可操作。

- 适应板厚范围广:可卷制厚度从1mm至100mm以上(根据机型而定)的各种金属板材。

- 对操作人员要求较低:与三辊卷板机相比,技术依赖性低,新手容易上手,安全性更高。

3)成型质量优势

- 更高的圆度:多点力控制精度高,滚压成型的圆度、圆柱度比三辊更好。

- 回弹控制好:侧辊力连续可控,减少弹性回弹,提高压延精度。

- 表面质量好:板材不易滑动,不需翻转,避免划痕、折痕等缺陷。

- 边缘对接更精准:直边较小,利于后续自动焊接、接缝对接等精密操作。

4)生产效率和自动化优势

- 全自动控制系统:支持NC/CNC编程,具有记忆存储功能,适合大批量生产。

- 缩短加工时间:所有步骤在一次定位中完成,总加工时间缩短30%–50%。

- 适用于自动化生产线:可联动上下料系统、机器人、焊接站等设备。

- 支持远程监控/诊断:部分高端设备可以接入互联网,实现工业物联网(IIoT)接入。

5)三辊卷板机典型优点比较

比较项目 | 三辊卷板机 | 四辊卷板机 (优点) |

预弯功能 | 需要多次翻转,大直边 | 自动预弯,极短直边(≤1.5倍板厚) |

定心和定位 | 依靠手动经验进行定位 | 板材固定在下辊上并自动定心 |

轧制效率 | 工序多,效率低 | 所有轧制工序一次性完成 |

锥形轧制能力 | 结构限制使其难以实现 | 滚筒轨迹可调,锥角自由控制 |

操作技术难度 | 高,需要熟练的工人 | 低、友好的CNC界面,易于培训 |

7、如何选择四辊卷板机?

选购四辊卷板机是一项重要的设备投资决策,直接关系到生产效率、加工精度以及企业的长远发展能力。以下是系统实用的“四辊卷板机选购建议及指南”,帮助您根据实际需求科学选型,避免不必要的浪费和隐患。

1)明确你的申请要求

在选择机型之前,必须清楚您的工件特性和生产方式:

关键参数 | 注意事项 |

板材厚度 | 最大/最小加工板材厚度范围(影响上辊直径和液压系统) |

板材宽度 | 最大加工宽度,决定机床机身宽度和刚度要求 |

材料类型 | 普通碳钢、不锈钢、铝合金、耐磨钢等,影响压力和成型半径 |

最小卷筒直径 | 需要最小内径?涉及弯曲能力和滚轮布置 |

工件类型 | 圆柱、圆锥、椭圆、非标零件?影响控制系统和侧滚轨迹设计 |

批次大小 | 单件定制还是大批量?确定是否配备CNC或自动上下料装置 |

2)主要技术参数选择建议

- 上辊直径:应足够大,以承受最大的弯曲力,并避免挠曲;受轧制板材厚度的影响。

- 下辊与侧辊直径:影响稳定夹紧及弯曲效果,对称结构较好。

- 液压系统压力:压力越高,加工能力越强,但成本也随之增加。

- 电机功率:直接决定板材驱动能力和加工速度。

- 辊距和辊布置:决定成形质量和最小辊径。偏心侧辊适用于锥形轧制。

- 控制方式:NC适用于常规应用,CNC适用于复杂、高精度场景。

- 机器结构材料:采用高强度铸钢或焊接结构,保证长期抗变形。

3)品牌及售后推荐

选择可靠的制造商和完善的售后支持是关键。

- 优先选择知名品牌或者行业口碑好的厂家:设备质量有保证,关键部件寿命长。

- 视察厂家装配、试机现场:查看实际轧制效果,了解控制系统的可操作性。

- 确保供应商提供安装、调试和培训服务:缩短机器周期,提高生产效率。

- 了解售后响应时间和零件支持:设备出现故障时及时维护极为重要。

4)四辊卷板机选型思路总结

您可以使用下表来整理您的需求并与制造商沟通:

物品 | 数据或需求描述 |

最大板材厚度 | 例如20mm Q345钢 |

板材宽度范围 | 2000毫米 |

最小内径 | 400毫米 |

工件类型 | 圆柱+圆锥 |

加工材料 | 混合不锈钢和碳钢 |

控制方法 | 数控或CNC |

是否批量 | 是的,建议配置送料装置 |

安装位置限制 | 宽度/高度/地基承重要求等。 |