目录

自动化钣金折弯是指利用自动化设备(如数控系统、伺服驱动器、机械臂等)自动完成板材或金属工件的折弯加工过程。

该工艺不再依赖人工操作,而是通过预设程序和机械动作实现高效、精准、可重复的折弯,是现代钣金加工和制造业智能化升级的核心技术之一。

1.什么是自动钣金折弯?

自动钣金折弯是指利用自动化设备(如 数控折弯机通过使用自动折弯机(例如:折弯机器人、自动折弯中心等)来精确地折弯金属板材,使其达到所需的形状。

它是传统手工折弯的升级版,依靠程序控制、自动执行,实现高效率、高精度的钣金加工。

核心原则

自动折弯通常包括以下步骤:

- 上料:机器人或机械手将板材送入设备;

- 定位:系统自动识别并调整板材位置;

- 折弯执行:由CNC控制折弯工具按照程序设定的角度和压力完成折弯;

- 卸料/堆垛:折叠好的工件自动送出或分类堆垛。

典型设备包括

- 数控折弯机:折弯动作由数控程序驱动,并进行部分手动加载。

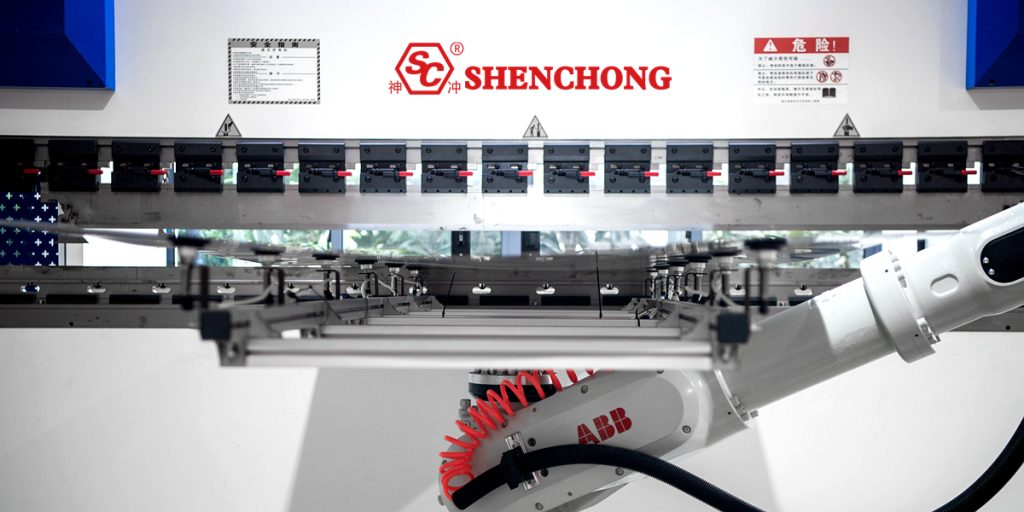

- 折弯机器人系统:配合机械臂,实现无人值守折弯。

- 自动折弯中心:从上料到折弯到出料全部自动完成。

适用材料

- 不锈钢板

- 冷轧钢板

- 铝合金板

- 镀锌板

- 铜板等金属薄板

厚度通常在0.5mm至6mm之间,具体取决于设备规格。

2. 自动钣金折弯的优点

自动钣金折弯技术在现代制造业中具有显著的优势和特点,以下对其主要优势和特点进行分析。

1)显著提高生产效率

自动上下料系统:

自动化折弯设备可配备机械臂、吸盘、输送线等,实现板材的自动上料、对位、折弯、卸料,无需人工干预,大大减少工序转换时间。

多进程集成:

自动折弯中心往往集预弯、换模、压痕、下料等功能于一体,在同一工作台上完成多道工序,以缩短总生产周期。

高速运算能力:

高性能伺服电机与数控系统配合,保证高速运动时的精确控制,大大缩短单件加工时间,适合大批量订单。

2)显著提高加工精度和一致性

CNC精度控制:

折弯角度、位置、压力等参数通过数控系统输入,精度通常可控制在±0.1mm以内,角度误差可小于±0.3°。

薪酬体系支持:

自动折弯机往往配备角度检测和挠度补偿系统,可以实时监测板材的回弹情况,并调整折弯参数,保证折弯效果的一致性。

模具定位自动化:

高端设备具有模具自动定位锁紧功能,避免了手动装模误差,提高了模具重复使用的一致性。

3)降低劳动力成本和劳动强度

减少对熟练工人的依赖:

折弯工作由系统预设程序完成,普通操作人员只需做简单的监控和物料搬运,大大降低了技能门槛。

减少人力投入:

传统的折弯需要2~3人共同完成,而自动化设备往往只需要1人巡检和操作就能完成整条折弯生产线任务。

降低劳动强度:

自动装卸系统、柔性夹爪等减少人员与重物的直接接触,避免工伤和肌肉拉伤。

4)强大的柔性生产能力

快速切换订单:

数控系统可保存并快速调用多个工件程序,实现从一个产品到另一个产品的快速切换。

支持多规格加工:

自动折弯设备可以加工不同厚度、尺寸、形状的板材,适应多品种、小批量甚至定制化的生产需求。

5)提高企业的管理水平和智能化水平

集成智能制造系统:

自动折弯设备可与ERP、MES系统集成,实现生产调度、监控、数据采集和追溯。

数据驱动的优化:

系统记录各种加工数据,如加工时间、成品率、能耗等,为生产管理优化提供依据。

6)环保与可持续优势

节能设计:

现代自动折弯设备多采用电气伺服驱动系统,与传统液压系统相比,能耗降低20%以上。

降低废品率:

高精度加工和程序控制减少了因折弯误差造成的不良品数量并节省了材料。

环保:

运行噪音低,无液压油污染,符合绿色制造理念。

3.自动钣金折弯的特点

1)高精度加工

自动折弯机采用数控系统(如CNC)控制,折弯角度和位置精度可达±0.2mm甚至更高。

多点补偿系统可实时修正因板材厚度、材质差异而产生的误差,确保一致性。

对于结构复杂的零件或高端产品,如通讯设备、精密电柜等,尤为重要。

2)显著提高生产效率

折弯速度快,换模、对位快,适合高节拍连续作业。

自动折弯中心可实现多角度连续折叠、异形件成型等多个工序的连续完成,大大减少了中间人工搬运时间。

采用自动送料系统和上下料机械手,实现无人化操作,支持24小时连续生产。

3)一致性好、标准化

所有折弯动作均由程序控制,每个产品的尺寸、角度几乎相同,大大提高了批量产品的标准化水平。

可避免手工操作的“经验偏差”,提高最终装配精度,降低缺陷率。

4)节省人工成本和培训成本

一个自动折弯中心通常只需要一个人看管或者一个人操作多台机器。

新手经过简单培训即可操作,不再依赖经验丰富的钣金折弯技师,减少对技术工人的依赖。

5)强大的柔性生产能力

自动折弯机支持快速程序切换,适合小批量、多品种生产。

特别适合定制订单,无需频繁更换模具,只需修改程序。

6)智能集成能力

可接入MES、ERP等企业信息系统,实现生产数据的实时监控、任务调度、质量跟踪。

可与激光切割、冲压机、机器人集成,构建智能钣金柔性生产线。

7)提高产品质量和品牌形象

更高的产品一致性和质量有利于企业进入高端市场。

自动化生产可以作为企业智能制造和工业4.0战略的一部分,提升市场竞争力。

8)减少材料浪费

精确折弯避免了返工和报废,提高了材料利用率。

程序控制可以更容易地优化折弯路径,减少模具磨损和能耗。

如果您有具体的场景,比如要加工什么类型的钣金产品(机柜、钣金件、外壳等),我也可以帮您进一步分析合适的自动折弯线和 机器人折弯机单元 根据您的需要。

4、钣金自动化折弯的发展趋势

钣金自动折弯技术的快速发展与现代制造业的需求密切相关,特别是在提高生产效率、降低人工成本、提高折弯精度等方面的需求。

钣金自动折弯的发展趋势随着智能制造、工业4.0等概念的推动,正呈现出多维度、纵深化的演进方向。

下面总结一下目前及未来几年钣金自动折弯的发展趋势:

1)智能化和自动化

人工智能的应用:

随着人工智能技术的发展,钣金折弯设备逐渐引入机器学习、深度学习等技术,实现更加智能的控制。AI可以通过数据分析优化折弯路径,自动识别钣金形状和尺寸,进而调整设备参数,达到最佳折弯效果。

改进的自动化:

现代钣金自动折弯机已经可以实现自动上料、自动折弯、自动下料等一系列自动化操作,大大减少了人工干预,提高了生产效率和折弯精度。

智能检测系统:

通过高精度传感器和视觉检测系统,钣金折弯机可以在生产过程中实时监控和调整参数,确保折弯精度和质量的一致性。

2)准确性和灵活性

精度控制技术的改进:

随着数控技术、伺服驱动技术的不断发展,钣金自动折弯设备的精度不断提高,特别是在处理复杂或小型钣金件时,精度要求更高。高精度伺服电机、精密导轨以及先进的数控系统,显著提高了折弯过程的精度。

对柔性制造的需求不断增加:

随着小批量、多品种生产的兴起,企业对钣金自动折弯机的柔性化要求越来越高,现代设备通过程序控制支持折弯工序的快速切换,满足多样化的生产需求。

自动换模技术:

为了进一步提高生产的灵活性,部分折弯设备实现了模具的自动更换,无需人工干预,减少了停机时间,提高了生产效率。

3)电气化与绿色环保

电气化驱动的广泛应用:

传统的液压驱动逐渐被电气驱动所取代,电气伺服技术的应用使得折弯机的驱动系统更加精确、节能、可靠。电气驱动系统不仅提高了折弯精度,而且降低了能耗和维护成本。

绿色环保制造:

随着环保要求的提高,钣金自动折弯设备也逐渐朝着更加环保节能的方向发展,例如采用节能电机、高效液压系统等,以减少能源消耗和污染排放。

减少浪费并优化材料利用率:

自动折弯设备可以通过智能优化软件自动优化生产过程中的材料排列,最大限度的利用原材料,减少浪费,降低成本。

4)数字化和物联网(IoT)

数字化生产流程:

数字化技术实现了生产过程中的数据追踪、远程监控和生产调度,通过云平台实时监控生产数据,优化生产效率,及时调整生产策略。

物联网与设备互联:

随着物联网技术的发展,现代钣金折弯设备开始具备联网功能,实现设备间的信息共享。通过物联网技术,企业可以实现生产设备的远程管理和维护,提高生产效率和设备利用率。

5)人机协作,简化操作

人机协作的应用:

随着协作机器人(Cobot)的兴起,钣金自动折弯生产线逐渐实现人机协作。协作机器人与自动折弯机的结合,不仅可以提高操作的准确性,还可以大幅提高生产效率。

易于使用和智能操作:

钣金自动折弯设备的操作面板和控制系统日趋简化,许多现代化的设备都配备了触摸屏和图形界面,使操作人员能够更加方便地进行设置和调整。

6)高效的材料和工艺创新

复合材料及新材料的运用:

随着新型材料(如轻质合金、复合材料等)在工业中的应用日益广泛,钣金折弯设备需要适应更广泛的材料类型,设备的设计和工艺技术也逐渐向兼容多种材料的方向发展,以提高适应性。

高强度钢折弯工艺:

随着高强度钢在汽车、航空等领域的广泛应用,如何对这种材料进行折弯加工成为行业面临的挑战。新的折弯技术需要克服高强度钢在加工过程中可能出现的裂纹、变形等问题。

7)数字孪生技术

虚拟与现实的结合:

数字孪生技术的应用,使得钣金折弯设备能够在虚拟环境中模拟实际生产过程,从而提前预测设备故障、工艺瓶颈,优化生产工艺,大幅降低试错成本,提高生产稳定性。

8)市场需求及行业应用

汽车制造:

汽车制造业对轻量化、形状复杂的钣金件的需求日益增加,促使折弯技术向高精度、高效率的方向发展。

家电及电子行业:

家电、电子产品的外壳通常也由钣金件组成,因此对自动化折弯设备的需求不断增长,特别是小批量生产和定制化需求推动了折弯技术的发展。

航空航天及高端制造:

航空航天等高端制造行业对钣金折弯精度的要求极高,促使相关技术不断创新,以适应更加复杂、严格的制造要求。

未来钣金自动折弯技术的发展将聚焦智能化、精密化、环保节能、柔性化制造。随着人工智能、物联网、数字化技术、新材料的不断发展,钣金折弯设备的自动化、智能化水平将不断提升,从而满足多样化、高精度的生产需求。未来的钣金折弯设备将更加高效、环保、智能,为各行各业提供更优质的制造解决方案。