目录

钣金冲压机,又称金属压印机或压力机,是一种通过模具将金属板材加工成特定形状的机械设备。

什么是钣金冲孔机?它利用机械或液压方法对金属板材施加强大的压力,使其在模具中发生冲孔、剪切、弯曲、拉伸、压印、成型等塑性变形,最终制成零件或产品。如何正确操作和使用钣金冲孔机?

1.钣金冲孔机的工作原理

钣金冲床的工作原理可以概括为:利用滑块的上下运动,通过模具对板料施加压力,使其产生塑性变形或剪切,从而达到冲孔、弯曲、拉伸、成型等加工目的。

1)基本工作流程

准备阶段:

- 将板料放置于下模上(或自动送料)。

- 金属板 冲孔机准备好模具,上模安装在滑块上,下模固定在工作台上。

向下驱动滑块:

- 金属板冲床启动,驱动装置(如电动机、液压系统)驱动滑块从上方向下移动。

- 滑块带动上模压向板料。

板材受力变形:

- 板材在模具中被挤压。

根据模具的形状和压力,板材会经历:

- 冲孔(切割或冲孔)

- 弯曲(形成角度)

- 绘图(成为三维结构)

- 压印/塑形等

滑块上升并复位:

- 滑块移动到下止点后自动上升,完成一个冲压循环。

- 工件脱模后,操作员或自动化设备取出成品,准备进行下一个循环。

2)驱动方式的工作原理(按类型)

3)影响冲孔的关键因素

- 压力(吨位):决定是否可以加工厚板或较硬的材料。

- 滑块行程及速度:影响成型质量及生产效率。

- 模具设计:决定成品的形状、精度、使用寿命。

- 自动化系统:如送料装置、机械手等,可提高效率及安全性。

2.如何使用钣金冲床?

使用钣金冲孔机需要遵循一定的操作规程和安全规范,才能保证设备正常运行、产品质量稳定、人员安全。下面为您详细讲解:

1)使用钣金冲孔机的标准步骤

- 准备

- 检查设备状况:确认冲床状况良好,无异常声音、漏油等。

- 检查模具安装是否牢固。

- 润滑与保养:添加润滑油,检查各运动部件是否润滑良好。

- 安装/调整模具:根据产品要求选择正确的模具,并修正位置。

- 设定参数(适用于伺服或数控冲床):如行程、速度、连续/单次模式等。

- 检查急停装置是否正常、有效。

– 放置或连接板材

- 手动送料:将金属板准确地放置在模具下方。

- 自动送料系统:如卷料自动送料机、机械手或伺服送料机等与冲床连接。

– 试运行

- 手动单冲试模:低速运转数次循环,检查成品品质、模具位置、冲压压力。

- 观察是否有干扰(如模具之间卡住,滑块与板料接触不良)。

- 必要时调整模具间隙或模具高度。

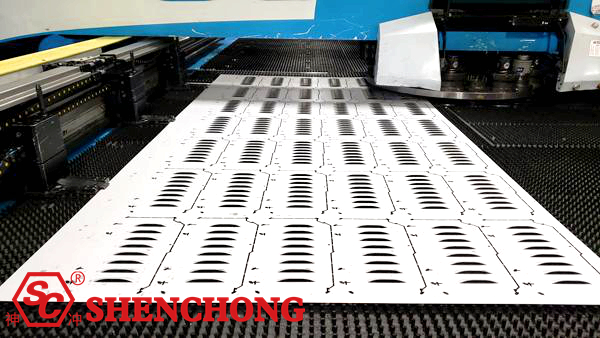

– 正式生产

- 启动冲床,开始连续冲压或寸动冲压。

- 保持一致的进纸节奏,确保纸张每次打孔时都处于正确的位置。

- 观察产品是否合格(尺寸、变形、毛刺等)。

- 生产过程中定期检查产品。

– 后期处理

- 停止→卸模→清洁→关闭电源。

- 清理现场,将模具、成品、废料分类摆放。

2)安全操作注意事项

- 佩戴防护设备:如安全眼镜、手套、防护鞋等。

- 严禁用手放模具:冲压过程中严禁用手放板材或成品,应使用吸盘、夹具或自动机构。

- 急停按钮:钣金冲孔机操作前确认急停按钮灵敏有效

- 定期保养:包括润滑、更换磨损件、调整模具间隙等。

- 模具更换及上锁:更换模具时必须关闭电源,并使用挂锁报警。

3)使用要点总结

- 前期准备工作到位,模具、板材选择正确。

- 测试模具经过仔细调试,以避免模具损坏或产品缺陷。

- 操作时安全第一,请勿将手伸入模具区域。

- 定期检查、维护,延长设备的使用寿命。

- 可与自动化系统配合使用,提高生产效率及稳定性。

3.使用金属板材冲孔机的注意事项

1)安全操作注意事项(必读)

物品 | 防范措施 |

操作前检查 | – 检查冲床及电控系统是否正常。 – 检查模具安装是否牢固,滑块与模具之间的间隙是否合适。 – 检查急停开关、光电保护装置是否灵敏有效。 |

佩戴防护装备 | – 必须佩戴防护眼镜、防割手套和安全鞋。 – 请勿戴着手套操作旋转部件。 |

请勿将手伸入模具区域 | – 冲压过程中严禁用手放置或取出材料。应使用送料机构、吸盘或夹具。 – 建议采用双手操作按钮或脚踏开关+光电保护系统。 |

设备停止前请勿调整或清洁模具 | – 冲床运转过程中禁止调整模具或清理废料。 – 所有维护必须在关闭电源并悬挂标签的情况下进行。 |

换模时锁住电源 | – 更换模具时,必须关闭电源,锁定机器,并挂上警告牌,确保设备不会误启动。 |

2)操作时的注意事项

- 确保板料放置正确:送料位置要准确,避免冲压错位造成模具损坏。

- 注意冲压节奏与送料速度的配合。

- 注意模具温度及磨损情况,定期检查并润滑或更换。

- 定期检查产品质量,防止长期出现不良品。

- 保持操作台面的清洁,防止异物进入模区,造成卡模或事故。

3)设备维护注意事项

- 润滑保养:

定期检查各润滑点的油量是否足够,特别是滑块、连杆、导轨等部位。

- 紧固件检查:

定期检查螺栓、销钉是否松动,特别是模具、滑块、连杆等连接处。

- 模具检查:

检查模具间隙是否合适,冲头有无磨损、裂纹、缺失。

- 电气系统维护:

检查PLC、按钮、继电器等是否灵敏,是否有短路、接触不良的情况。

- 消防设备配置:

机械附近应配备干粉灭火器,防止液压油或电气短路引起火灾。

4)其他管理考虑

- 操作人员必须经过持证上岗和培训,了解冲床的结构和安全规定。

- 每次生产前必须对模具进行测试,确认无误后才能进行批量加工。

- 建立设备运行日志,记录运行时间、故障、维修时间等。

- 设置安全围栏和警示标志,防止非授权人员接近设备操作区域。

5)常见事故类型及预防措施

事故类型 | 原因 | 预防 |

手压 | 手动进入或材料进给不当 | 采用双手按钮或光电保护装置 |

霉菌损害 | 模具安装不当、板材错位 | 校准模具并检查板材定位 |

电气故障 | 老化电路、湿度 | 定期检查电气系统并保持干燥 |

踩踏垃圾飞出伤人 | 无保护盖 | 安装防护罩或挡板 |

4.金属冲孔机操作规程及注意事项总结

钣金冲孔机操作前应检查设备状况,确保模具安装牢固、润滑良好、安全装置正常。操作人员必须穿戴防护用品,严格按照工艺参数设定操作。

冲压过程中,严禁将手伸入模具区,必须使用专用工具送料、取下零件。调试、更换或清理模具时,必须先关闭电源,挂上标志牌,确认滑块已停止。

生产过程中,应定期检查产品质量,发现异常应立即停机检查。保持现场整洁,防止油污、废弃物影响操作安全。操作人员必须经过培训持证上岗,严格遵守安全规程,确保人机安全和产品质量。