目录

金属剪切机刀片材质直接影响其剪切性能、耐磨性、使用寿命和加工效果。不同的应用场合对刀片性能的要求不同,因此必须选择合适的材质。以下是对金属剪切刀片常用材质的详细分析。

1.常见金属剪板机刀片材质种类

常见的剪板机刀片材质有碳素工具钢、合金工具钢、高碳高铬钢、热作模具钢、粉末冶金钢等。以下是常见类型的详细分类及特点。

1)常用剪板机刀片材料类型概述

刀刃 材料 | 类型 | 特征 | 主要的 切割 材料 |

T8、T10 | 碳素工具钢 | 成本低,硬度高,韧性差 | 普通碳钢、铜、铝等软质材料 |

9CrSi | 合金工具钢 | 高硬度、高耐磨、高性价比 | 普通中低碳钢 |

6CrW2Si | 合金工具钢 | 含钨,红硬性好,耐磨性好 | 中强度钢、轻质不锈钢 |

Cr12MoV | 高碳高铬钢 | 优异的耐磨性和淬硬性 | 不锈钢、硅钢、高强度钢 |

H13(4Cr5MoSiV1) | 热作模具钢 | 优异的高温强度和抗热疲劳性 | 热剪热轧板、铁板 |

SKD11/D2 | 高碳高铬钢 | 高强度、高耐磨、抗崩裂 | 不锈钢、高强钢、硅钢 |

粉末冶金钢(例如ASP23) | 高端合金工具钢 | 超高硬度和超长寿命 | 高端复合板、耐磨钢 |

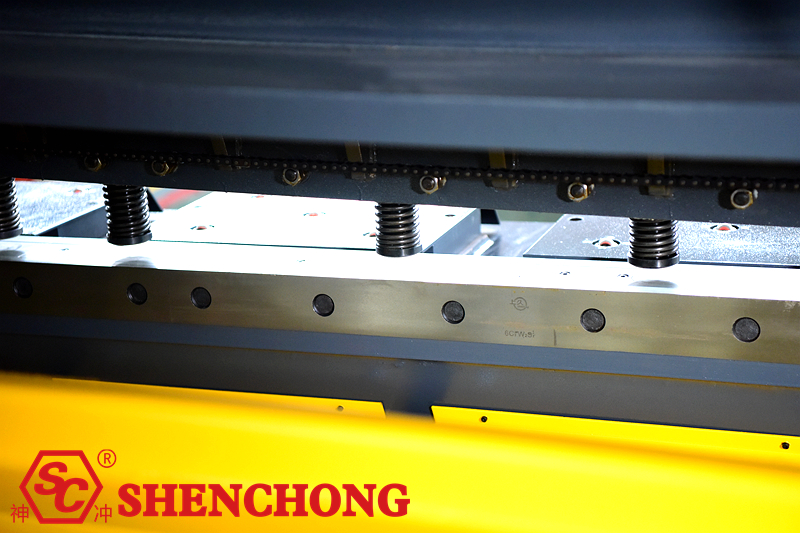

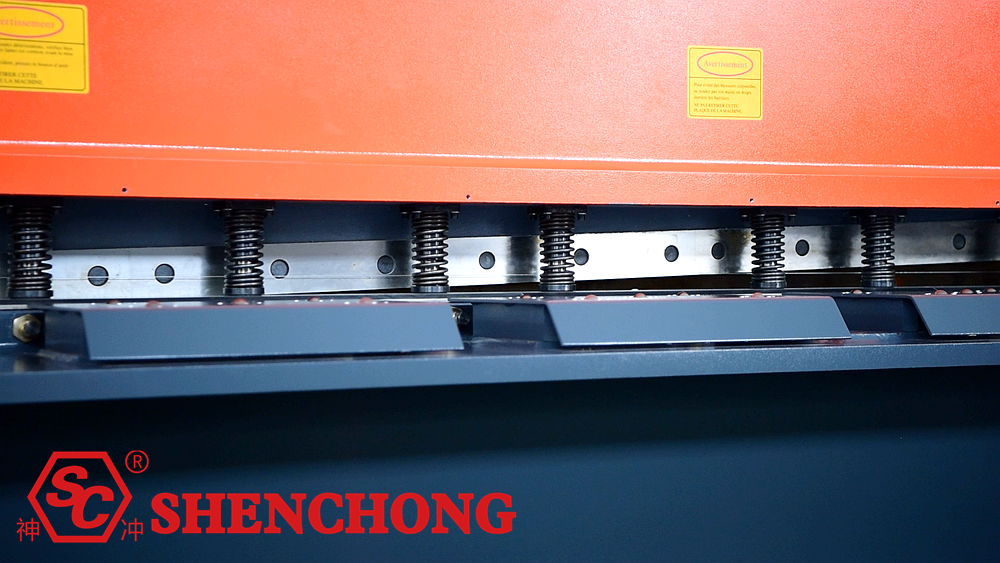

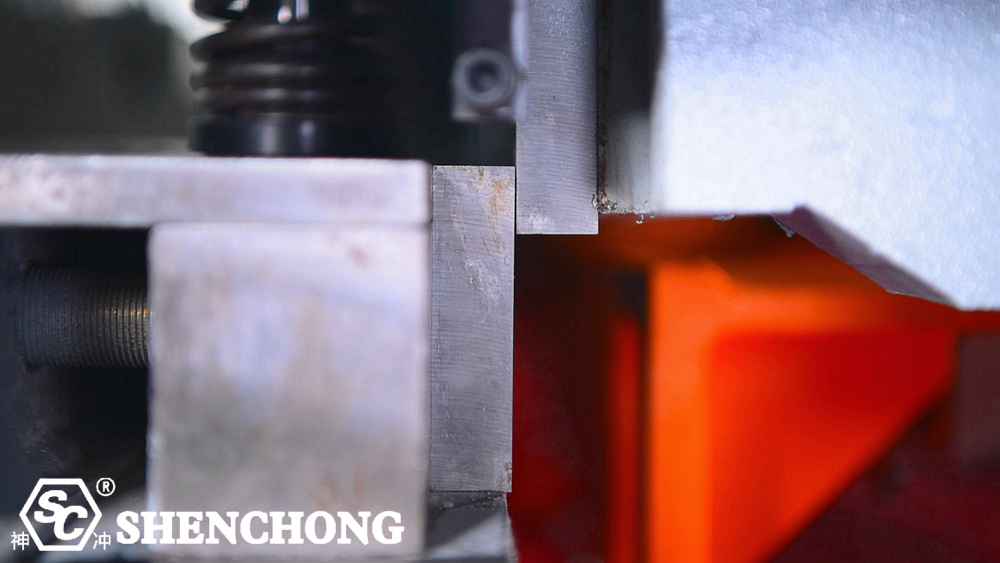

SC 液压剪板机通常采用 9CrSi、6CrW2Si、Cr12MoV 和 H13K 等材料制成。刀片横截面为矩形,硬度在 HRC50 至 62 之间。其表面精度高,无毛刺。

2)各种叶片材料的详细特性

– T8和T10碳素工具钢

特征:

- 高硬度(热处理后可达HRC58-62)

- 成本低、加工性好

缺点:

- 耐磨性一般,韧性较差

- 容易开裂,不适合高速剪切或剪切不锈钢等较硬的材料

应用:

- 普通碳钢、铝、铜等软材料的剪切

– 9CrSi合金工具钢

特征:

- 硬度高,耐磨性好

- 中等韧性

- 高成本效益

应用:

- Q235、Q345普通中低碳钢、不锈钢等。

- 代表硬度:HRC 58-60

– 6CrW2Si合金工具钢

特征:

- 含钨和硅,红硬性好

- 强度高、硬度高、剪切性能优良

- 比 9CrSi 更坚韧

合适的应用:

- 连续剪切、热剪切、轻型不锈钢剪切

- 代表硬度:HRC 60-62

– Cr12MoV高碳、高铬合金工具钢

特征:

- 优异的耐磨性和淬硬性

- 中等韧性,热处理变形极小

- 使用寿命长

应用:

- 高强度钢、不锈钢、硅钢片等高硬度材料

- 大型液压剪板机刀片、数控剪板机刀片

- 代表硬度:HRC 58-60

– H13(4Cr5MoSiV1)热作模具钢

特征:

- 优异的高温强度、韧性和抗热疲劳性

- 可用于热剪切设备

应用:

- 热轧带钢、热剪铁板等金属板材的热剪切

- 代表硬度:HRC 50-55(热处理后)

– SKD11(日本JIS标准)/ D2(美国标准)

特征:

- 高碳、高铬合金钢,具有优异的耐磨性和淬硬性

- 抗变形能力强,使用寿命长

应用:

- 剪切高强度钢、不锈钢、钛合金及复合材料

- 代表硬度:HRC 58-62

– 粉末冶金钢(如ASP23、ASP60)

特征:

- 超高硬度、优异的耐磨性和抗崩裂性

- 高端刀片材质

应用:

- 高端精密剪切作业,要求高耐磨性的应用

- 代表硬度:HRC 62-65+

2.金属剪切刀片材质的重要性

金属剪切机刀片材质的好坏是决定剪切质量、效率、成本以及设备寿命的关键因素。作为剪切机的直接“执行部件”,刀片材质的性能直接影响着整机的性能。以下就刀片材质的重要性进行深入分析:

1) 剪切质量的关键决定因素

- 优质材料→锋利、耐磨的刀刃→光滑、无毛刺的切割表面。

- 材质不良→刀刃易钝或破裂→板材边缘撕裂、变形,造成成品报废率高。

应用示例:

- 在剪切不锈钢、硅钢等高强度材料时,错误的刀片材质容易导致“咬合”、“撕裂”等严重缺陷。

2)对刀片寿命和刀片更换频率的影响

- 采用优质材料(如Cr12MoV、SKD11等)刀片寿命比普通材料(如T10、9CrSi等)高2~5倍,甚至更长。

- 材料决定了刀片的耐磨性、红硬性(高温下保持硬度)和抗崩裂性。

- 高品质的刀片可减少刀片更换的频率,从而减少劳动力、停机时间和调试成本。

结论:

- 刀片材质越好,越能适应长期、连续、高强度的剪切。

3)确保设备安全稳定运行

劣质刀片可能会:

- 剪切过程中突然崩刃或断裂,对刀架、传动机构造成冲击和损坏。

- 材料不均匀或热处理不充分会导致应力集中和疲劳失效。

- 这会导致抗剪强度的波动、设备振动,甚至液压系统过载。

高品质刀片材料具有以下优势:

- 韧性更高,结构分布更均匀。

- 这可以防止剪切冲击期间的应力集中,从而有效地保护整个系统。

4)直接影响生产成本和利润

劣质刀片虽然价格低廉,但很容易导致:

- 频繁更换

- 材料浪费(剪切不良)

- 成品维修及返工

- 设备磨损过度,维护成本增加

高品质的刀片材料虽然最初价格略高,但具有以下优势:

- 更高的剪切效率

- 降低单位成本

- 更长的无故障期

经济效益比较:

- 一片优质刀片 = 相当于三片标准刀片的使用寿命 + 更少的停机时间 + 更高的产量

5)影响生产安全

- 劣质刀片材质不均匀、强度不够,在高应力剪切过程中会导致刀片开裂或碎片飞溅,从而可能对操作员造成伤害。

- 不合格的刀片,特别是在剪切高强度钢或厚板时,会带来很大的安全隐患。

高品质刀片具有:

- 合理的合金配比

- 适当的热处理

- 韧性、强度和硬度的良好平衡,从而具有更高的安全性和可靠性。

摘要:刀片材料的重要性

- 切割质量:平滑度、精度、毛刺控制

- 使用寿命:刀片更换周期、成本控制

- 设备保护:抗冲击、减少故障、延长使用寿命

- 成本控制:减少返工和维护停机时间

- 生产安全:防止飞溅和操作风险

建议:

- 切割普通碳钢→选择T10、9CrSi等经济实惠的材料。

- 切削不锈钢或高强度钢→必须选用Cr12MoV、SKD11等高性能合金钢。

- 对于高频生产或精密切割→优先使用粉末冶金钢(例如ASP23)。

- 所选材料必须与专门的热处理工艺相结合才能发挥其真正的性能。

3.如何选择剪切刀片材质?

金属剪切机刀片材料的选择对于确保剪切效率、剪切质量和刀片寿命至关重要。不同的板材材质、厚度、剪切频率和操作条件对刀片性能的要求也不同。以下是选择剪切刀片材料的详细建议。

1)根据切割材料选择刀片材质

剪切材料类型 | 受到推崇的 刀刃 材料 | 原因 |

普通碳钢(Q235、Q195等) | T10、9CrSi | 成本低、硬度适中、剪切效率高 |

中低合金钢(Q345、16Mn等) | 6CrW2Si、Cr12MoV | 更高的硬度和耐磨性,防止边缘崩裂 |

不锈钢(201、304、316) | Cr12MoV、SKD11 | 耐腐蚀、防粘连、耐磨性强 |

高强度钢、弹簧钢 | SKD11、ASP23 | 极高的强度要求,以防止边缘崩裂 |

硅钢片、冷轧板 | Cr12MoV,粉末冶金钢 | 精度要求高、耐磨性强 |

铜、铝和铝合金等软金属 | T8、T10 | 硬度适中,最大程度减少表面损伤 |

热轧板、热剪材料 | H13、5CrNiMo | 优异的高温强度和抗热疲劳性 |

2)根据使用频率和工作强度选择

使用频率/操作环境 | 受到推崇的 刀刃 材料 | 描述 |

低频,偶尔剪切 | T8、T10、9CrSi | 优先考虑成本控制并确保足够的耐用性。 |

中频、标准剪切 | 6CrW2Si、Cr12MoV | 性能稳定,兼顾价格与使用寿命。 |

高频、重型剪切 | SKD11、ASP23 | 耐磨性高、寿命长、抗裂。 |

高温剪切环境 | H13 | 具有较高的耐热性和抗变形性,适合热剪切。 |

高精度要求 | SKD11,粉末冶金钢 | 尺寸稳定性极佳,不易磨损和变暗。 |

3)根据设备类型选择

4)注意事项

刀片硬度并不一定越好:

- 硬度越高,耐磨性越好,但韧性越低,而且容易崩裂。

- 材质越硬,热处理越严格,价格越高。

- 选择应基于硬度和韧性之间的平衡。

对于容易“咬合”的材料,例如不锈钢和硅钢,建议使用:

- Cr12MoV 或 SKD11,可防止粘连并且不易碎裂。

- 对于要求刀具寿命高且不方便频繁更换刀具的应用,粉末冶金钢(ASP23/ASP60)是一种选择,但价格较高。

热剪切环境:

- T10等普通刀片会因热变形或退火而导致剪切失效或刃口损坏。

- 应采用H13热作模具钢。

4. 叶片材料选择考虑因素

选择剪切机刀片材料时,需要综合考虑多种因素,包括剪切材料的特性、操作条件、与设备的兼容性以及成本效益。以下是选择刀片材料时需要考虑的关键因素:

1)不要盲目追求高硬度

常见误解:认为“刀片越硬越好”。

现实:

- 高硬度刀片虽然耐磨性优良,但韧性较差,脆性较大,容易碎裂。

- 硬度和韧性之间需要取得平衡,尤其是在剪切高强度钢或其他硬质材料时。

建议:

- 对于连续、高频率剪切,请选择高硬度材料(例如Cr12MoV或SKD11)。

- 对于偶尔剪切或剪切较软的材料,请选择中等硬度、高韧性的材料(例如T10或9CrSi)。

2)刀片材质与被切割材料相匹配

不同材质对刀片的要求不同,使用不当会导致刀片过早磨损、开裂或切割效果不佳。

材料种类 | 不推荐的材料 | 原因 |

不锈钢 | T10、9CrSi | 易磨损和崩裂 |

高强度钢 | T10,Cr12 | 无法承受高剪切应力 |

热剪切 | 普通合金钢 | 退火后易软化,失去剪切强度 |

推荐:

硬质材料(不锈钢、高强度钢)→选择Cr12MoV等高耐磨等级。

热材料→选择热作模具钢,如H13(4Cr5MoSiV1)。

3)考虑设备类型和兼容性

不同的剪板机对刀片的结构和性能有不同的要求:

- 机械剪刀速度快、冲击力大,要求刀片具有较高的韧性。

- 液压剪剪切平稳,适合耐磨刀片。

- 数控剪板机精度高,要求刀片抗变形、耐磨性好。

推荐:

- 在选择刀片材料之前,请了解设备类型和推荐标准。

- 刀片硬度、尺寸以及设备调节系统的兼容性至关重要。

4)将使用频率与成本预算结合起来

- 使用频率高→选择寿命较长的材料(如SKD11或ASP23)。

- 使用频率低→选择性价比更高的材料(如T10或9CrSi)。

虽然高端刀片价格较高,但它们不需要频繁更换,因此从长远来看更经济。

推荐:

- 刀片的选择应根据“材料单价×更换频率×停机损失”进行综合评估。

5)热处理质量也很重要

即使是同一种材料,不同的热处理工艺也会使其性能产生显著差异。不适当的热处理会导致刀片硬度不足、脆性过高,从而缩短刀片寿命。

推荐:

- 从信誉良好的品牌或经验丰富的制造商处购买刀片。

- 确保它们经过严格的热处理和回火。

6)注意剪切面的质量

如果您对剪切边缘有很高的要求(例如无毛刺、无变形):

选择韧性好、刃口锋利、硬度均匀的刀片材料。

常见材料有Cr12MoV、SKD11、粉末冶金钢等。

5. 总结

金属剪切机刀片材质及性能对照表:

材料 | 硬度(HRC) | 耐磨性 | 韧性 | 热稳定性 | 热稳定性 |

T10 | 58-62 | 中等的 | 低的 | 贫穷的 | 贫穷的 |

9CrSi | 58-60 | 好的 | 中等的 | 中等的 | 中等的 |

6CrW2Si | 60-62 | 好的 | 中等的 | 好的 | 好的 |

Cr12MoV | 58-60 | 非常好 | 相对较好 | 好的 | 好的 |

H13 | 50-55 | 中等的 | 好的 | 出色的 | 出色的 |

SKD11 | 58-62 | 非常好 | 出色的 | 非常好 | 非常好 |

ASP23 | 62-65+ | 出色的 | 韧性 | 出色的 | 出色的 |

材料选择汇总表:

需求优先级 | 推荐材料 |

成本优先 | T10、9CrSi |

耐磨性优先 | Cr12MoV、SKD11 |

韧性优先 | 6CrW2Si、H13 |

耐高温 | H13、5CrNiMo |

极端生活需求 | ASP23,粉末冶金钢 |

刀片材料选择考虑因素总结:

关键点 | 建议 |

不要盲目追求硬度 | 硬度和韧性需要平衡 |

匹配被切割的材料 | 匹配不当会导致崩裂 |

匹配设备 | 结构、精度和速度必须兼容 |

综合考虑成本因素 | 高端材料价格更高,但更耐用 |

确保热处理质量 | 确定刀片的真正性能 |

遵守切割质量要求 | 为了获得更高的精度,请选择更高性能的材料 |

金属剪切机刀片材质对剪切质量、刀片寿命、设备稳定性、生产效率等都起着至关重要的作用。选择合适的刀片材质,不仅可以保证剪切顺畅、精密、准确,还能显著减少刀片更换频率和停机时间。

如果您正在购买或更换刀片,请分享您的剪切材料、厚度、设备型号和图纸以及剪切频率等信息。我可以为您提供更具体的材料建议。