目录

智能钣金制造是将智能制造技术应用于钣金加工全过程的先进制造模式,集成自动化、数字化、网络化、智能化手段,以提高生产效率、产品质量和响应市场的灵活性为目标。

1、什么是钣金智能制造?

智能钣金制造利用智能装备、自动控制系统、数字化软件平台和数据驱动技术,对钣金加工全过程(设计、切割、折弯、焊接、喷涂、装配、仓储等)进行优化和集成,最终实现高效、低能耗、柔性化、智能化生产。

钣金智能制造是指将自动化、数字化、智能化技术综合应用于钣金加工的设计、调度、切割、折弯、焊接、磨削、检测、仓储物流等各个环节,实现高效、优质、柔性化、可视化的现代制造模式。

是钣金行业由传统“人工驱动+经验管理”向“数据驱动+智能决策”转型升级的核心方向。

1)智能钣金制造的基本特征

传统钣金加工与智能钣金加工对比表:

传统钣金 | 智能钣金 |

人工操作,效率低 | 自动化设备协同作业 |

流程不连贯,流程混乱 | 系统控制、流程集成 |

管理依赖于经验 | 数据驱动的智能管理 |

质量不稳定 | 实时监测,精准控制 |

成本难以控制 | 全面优化,降本增效 |

2)智能钣金制造的价值和意义

- 效率更高:大幅缩短生产周期

- 质量更稳定:减少人为错误

- 更快响应:快速适应定制化、多品种、小批量需求

- 降低成本:减少劳动力并提高材料利用率

- 管理更清晰:实现流程透明、实时决策

- 更可持续的发展:支持绿色制造和能耗控制

2.智能钣金制造关键技术要素

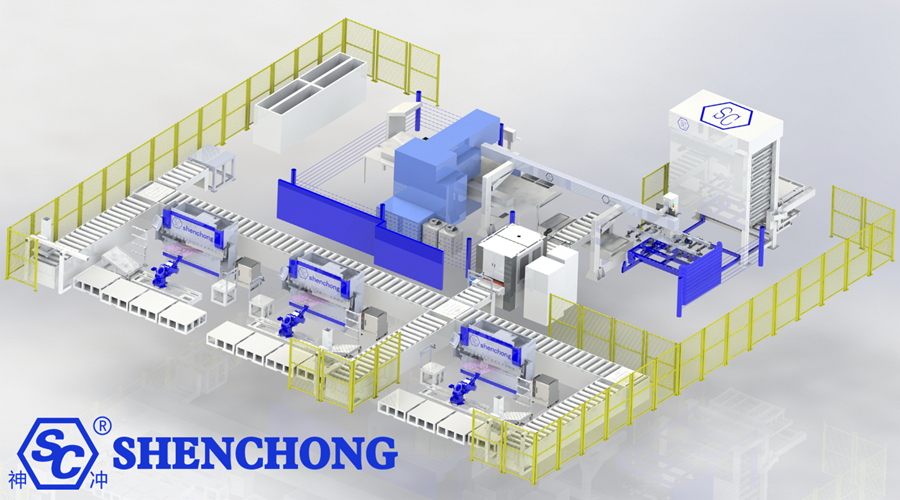

钣金智能制造关键技术部件是实现其高效化、自动化、柔性化、可视化、智能化的基础。以下是其核心技术模块及说明:

1)核心技术及构成

- 智能数控加工设备

数控激光切割机、数控折弯机、数控冲床等均配备智能控制系统。

具有自动编程、远程监控、加工数据实时反馈等功能。

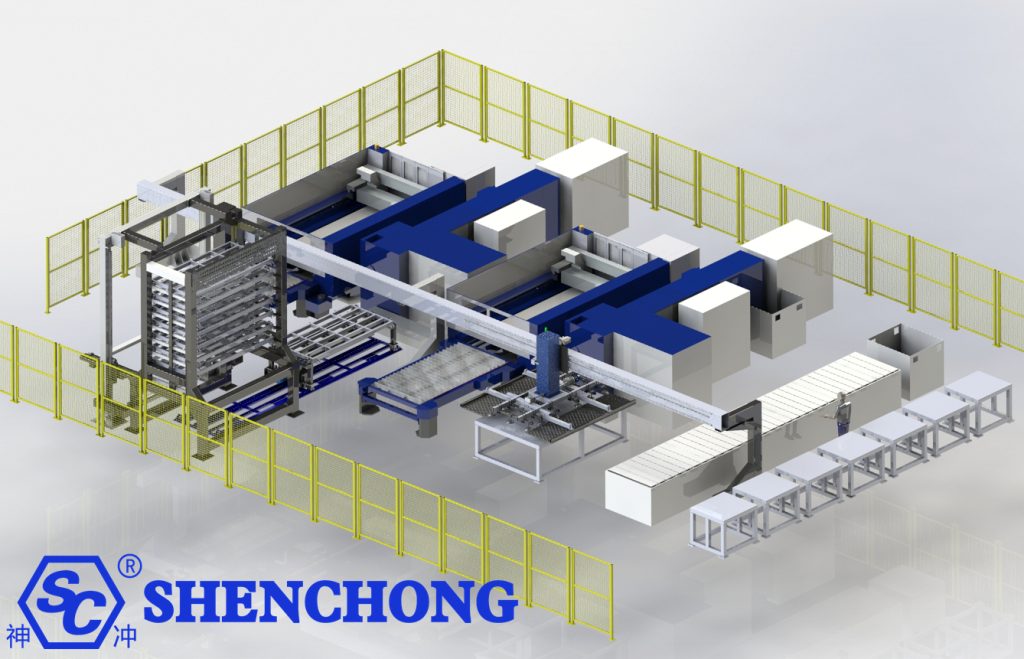

- 自动上下料及搬运系统

自动化送料装置、机械臂、AGV小车等实现无人值守。

与生产线无缝连接,减少人工干预。

- MES系统(制造执行系统)

管理车间生产流程、任务分配、进度跟踪。

提供实时生产数据分析和可视化。

- 钣金工艺数字化管理

3D建模+CAM自动编程+工艺仿真。

支持柔性制造和小批量定制。

- 智能仓储物流系统

自动分类、堆垛、库存管理和材料追溯。

- 智能质检

在线测量设备、机器视觉检测、自动缺陷识别。

2)智能钣金制造核心系统架构清单

系统模块 | 功能描述 |

智能设计系统(CAD/CAM集成) | 实现三维建模、自动展平、智能工艺路径规划。 |

ERP系统 | 企业资源计划,统一调度物料、人力、财务等资源。 |

MES系统 | 生产执行系统,连接计划和设备,实现过程监控和调度。 |

WMS系统 | 智能仓储系统,自动化仓储及库存管理。 |

工业互联网平台 | 实现设备联网、数据采集和远程控制。 |

3)关键技术架构

- 数字化设计和流程规划

3D建模和数字孪生

CAM编程自动化

工艺优化与仿真验证

- 智能生产调度系统

MES系统实时调度

动态工单管理

任务视觉追踪

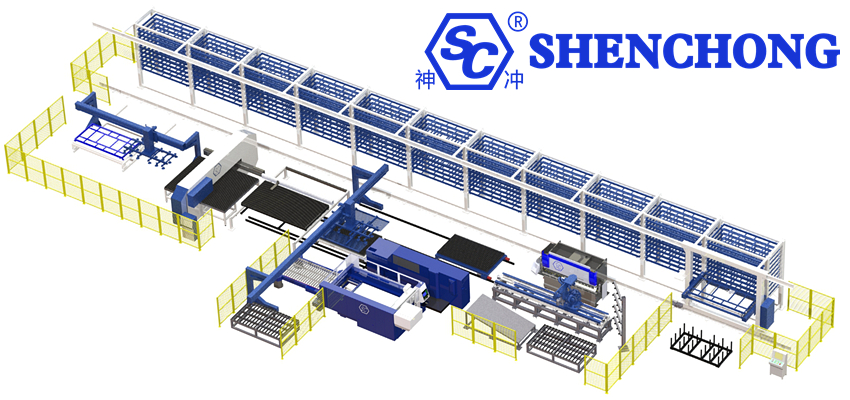

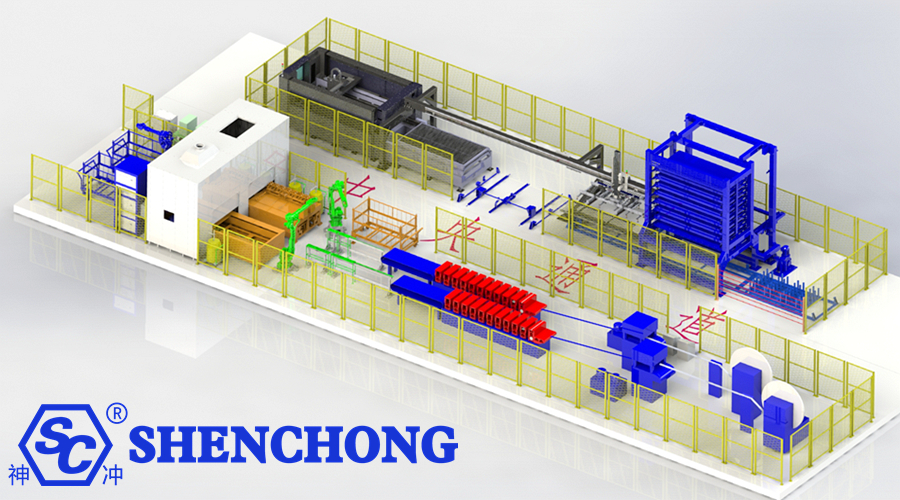

- 自动化加工设备

自动上下料激光切割机

数控伺服折弯机带随动装置

柔性焊接机器人及打磨单元

- 物联网和数据采集

设备联网(工业以太网、5G等)

传感器的实时反馈

数据采集与云平台对接

- 智能仓储物流

AGV小车/机器人搬运

自动化立体仓库

条形码/RFID 材料可追溯性

- 质量监控及追溯系统

在线检测和AI视觉识别

质量数据分析与可追溯性

- 协同管理平台

ERP + MES + WMS + SCADA 集成

集成制造运营管理

4)钣金智能制造关键装备与技术

- 智能切割:光纤激光切割机,自动排料、边缘识别、代码扫描和读码任务。

- 智能折弯: 数控折弯机 +自动换模系统+后续机械臂辅助折弯。

- 智能焊接:焊接机器人+轨迹识别+焊缝自动跟踪系统。

- 自动上下料:机械臂、AGV物流车、立体仓库系统等。

- 质量检测:激光测量系统、视觉检测系统、在线校准。

3.钣金智能制造的优势

与传统钣金加工模式相比,智能钣金制造具有显著的效率优势、质量保证能力、柔性响应能力和精益管理能力。

下面从多个角度系统总结其主要优势:

1)显著提高生产效率

- 自动上下料、自动加工、自动搬运

大大减少人工参与,缩短作业周期,提高单位时间产出。

- 打通流程,实现流程无缝衔接

整合并优化激光切割、折弯、焊接、研磨等工艺,减少等待和处理。

- 智能生产调度系统

动态优化资源分配,减少空转和瓶颈的发生。

2)加工质量稳定可靠

- 伺服控制+数字化工艺参数管理

处理精度高,一致性强,避免人为失误。

- 视觉检测与实时监控

缺陷识别、错误反馈、在线补偿和闭环质量控制。

- 历史数据追溯与质量分析

快速定位问题根源,支持持续优化。

3)强大的柔性化、个性化制造能力

- 支持多品种、小批量混合生产

切换过程快捷灵活,满足客户个性化定制需求。

- 柔性生产线可重构、可扩展

支持设备或工艺流程的模块化更换,适应产品结构调整。

4)大幅降低劳动力成本

- 用机器代替重复劳动

为操作人员、搬运工、检查员等岗位节省劳动力。

- 系统集中管理,简化操作难度

降低人员技能门槛,支持“少人、无人”生产。

5)数据驱动的决策更加科学

- 全过程数据可收集、分析和追溯

为生产优化、质量提升、能耗控制提供依据。

- 协助管理层决策

基于实时数据的订单评估、产能预测、设备维护计划等。

6)减少运营成本和资源浪费

- 智能排版与材质优化

激光切割系统自动排列样品,提高材料利用率。

- 最大限度提高设备效率

减少空转,减少因故障造成的停机时间,提高OEE(整体设备效率)。

- 能耗监测与节能控制

节约能源、水、气等资源支出,支持绿色制造。

7)管理透明度和协作改进

- 可视化监控平台

管理人员可以实时掌握订单、进度、设备状态等信息。

- ERP、MES、WMS集成协同

实现采购、仓储、生产、发货全过程的信息打通。

8)助力企业转型升级和市场竞争

- 增强客户响应能力及交付保障

智能制造提高响应速度和服务能力,赢得客户信赖。

- 提升品牌形象及技术门槛

智能工厂代表行业先进水平,有利于市场拓展和投标。

- 满足“双碳”目标和绿色认证要求

智能节能系统助力实现低碳排放目标。

4.向智能制造转型的重要性

由传统钣金制造向智能钣金制造转型是当前制造业应对市场竞争、成本压力、技术变革和可持续发展需要的战略选择。

下面从多个维度详述其重要性:

1)迫切需要适应市场变化

- 客户需求变化:多样化、个性化、小批量快速交付

传统的钣金模式对于单一产品来说还好,但面对个性化订单时容易出现效率低、切换慢、错漏多等问题。

智能制造具有柔性生产和快速响应能力,能有效应对高频变化、碎片化的订单。

- 缩短交货时间的压力持续增加

智能调度、自动化运营可以大幅缩短配送周期,提升客户满意度和复购率。

2)解决成本与就业困境

- 劳动力成本上升

钣金行业用工需求量大,但熟练工人招聘困难、成本高、流动性大。

自动化、机器人替代人工是稳定产能、控制人工成本的关键。

- 原材料成本波动

智能排版、智能仓库管理,提高材料利用率,减少浪费。

- 设备利用率低,管理粗放

传统设备信息孤岛严重,无法实时监控状态。

通过设备智能互联和预测性维护,提高设备OEE(整体效率)并延长使用寿命。

3)提升核心竞争力的战略路径

- 智能制造提升整体运营效率

自动化+信息化+智能化,把各个环节串联起来,实现降本增效。

- 数字化管理助力精益生产

订单、物料、设备、质量全过程透明化,利于规划和决策。

支持企业由“体验驱动”向“数据驱动”转型。

- 树立企业科技形象,提升市场话语权

在产业链合作中,拥有更强的交付能力、品质保证和成本控制能力,增强对高端客户的吸引力。

4)响应政策和行业趋势

- 顺应制造强国战略

世界大力推进智能制造、工业互联网、绿色制造。

- 环保低碳生产要求

传统模式能耗高、污染重,难以通过节能环保考核。

智能制造实现能耗监控和排放精细化管理,助力实现“双碳”目标。

5)防范“被替代”和“被淘汰”的风险

行业领先企业均已完成智能化转型,传统企业若不跟进,很可能会被甩在后面,甚至被淘汰。

设备落后、劳动密集、效率低下的车间无法承接高端订单,也难以获得政策和资金支持。

6)实现从“制造”到“智造”的跨越

这不仅仅是设备的升级,更是制度、流程、组织、文化的全面变革。

实现由低附加值、粗放型增长向高附加值、可持续发展的跨越。

7.总结

钣金智能制造是传统钣金加工向数字化、自动化、智能化升级的成果,是智能制造在钣金行业的具体体现,不仅提升了效率和质量,更推动了柔性化生产、定制化服务的发展。

智能钣金制造的优势

- 效率提升:流程整合,减少人工干预,实现少人生产甚至无人生产。

- 柔性生产:快速响应个性化、多品种小批量订单。

- 降低成本:节省人工、降低废品率、提高材料利用率。

- 数据驱动:支持精准决策和持续优化。

- 可视化、透明化:管理层可实时掌控生产动态。

发展趋势

- 向绿色制造、低碳节能转型

- 加强人工智能和边缘计算在质量预测和设备维护中的应用

- 实现多站协作、全流程闭环

- 打造钣金行业工业互联网平台

传统钣金制造向智能制造转型不是可有可无的,而是生存的必由之路,它不仅解决当前成本、效率、交付等问题,更决定着企业未来5年甚至10年的竞争力和生命力。