目录

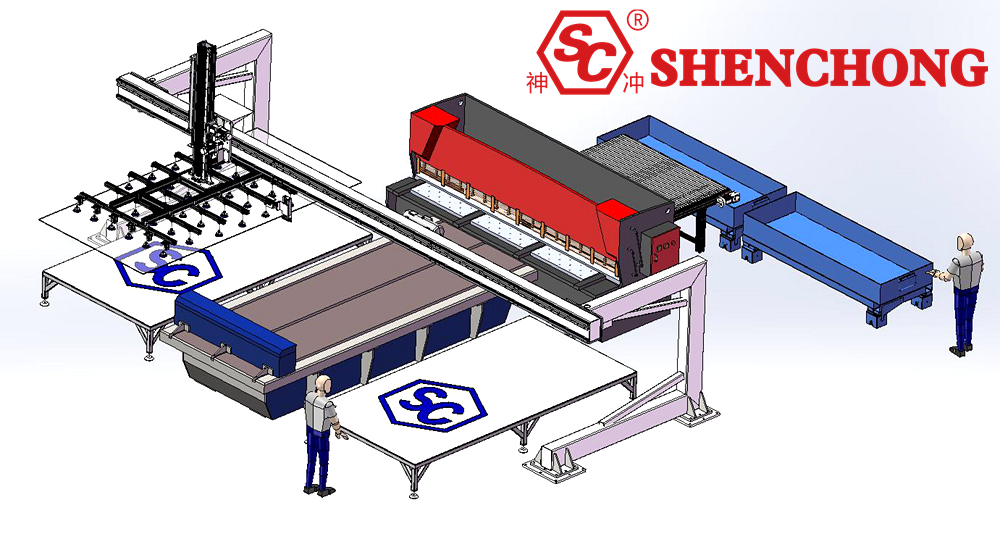

剪切自动化是指通过在传统剪切机的前端和后端配备自动化单元,实现全自动或最少人工操作的生产过程,从而实现金属板材的自动送料、对齐和定位、剪切以及堆垛/卸载。

常见的自动化单元包括:

- 龙门/关节机器人装卸系统

- 自动装卸货架(堆垛式装卸机)

- 自动送料平台

- 后端自动接收和堆垛装置

- 智能纸张存储联动系统

1.钣金剪切自动化的六大优势

1)生产效率显著提高

传统的 剪板机 操作需要人工搬运和校准,导致效率不稳定。

自动化:

- 连续生产,无停机时间

- 定位精度高,减少重复对准操作

- 可与上游物料仓库或激光切割系统连接,实现周期性生产。

- 效率提升:30%–150%(取决于配置)

2)降低劳动强度和安全风险

人工搬运钢板存在风险:

- 高负荷(重型钢板重量)

- 有被锋利边缘割伤的风险

- 手部被夹伤/挤压的风险

自动化解决方案利用吸盘、夹具、托盘和其他输送方式。

将人员与危险区域完全隔离,符合 ISO/CE 安全标准。

智能制造/数字化工厂认证中工厂验收的关键组成部分。

3)剪切精度和一致性显著提高

自动夹紧和定位夹具确保每件材料都具备以下特点:

- 稳定边缘参考

- 剪切尺寸一致性高(±2~0.5 mm,取决于剪切机的性能)

- 误差与工人技能无关

特别适用于从事多尺寸重复加工和批量生产的企业。

4)连续稳定的高循环运行

该自动化剪切系统支持:

- 不间断的物料供应

- 24小时连续运行

- 设备利用率从 40% → 85%+

在三班制/两班制工厂中,自动化带来的价值优势更加明显。

5)降低总体成本(最显著的长期投资回报率)

虽然自动化系统的初始投资较高(根据配置不同,约为20万至80万元人民币),

长期成本可以大幅降低:

- 降低劳动力成本

- 降低与工伤相关的成本

- 降低废品率和返工率

- 提高单位面积产量(节省厂房空间)

通常情况下,投资回报可在 1-2 年内实现(取决于板材生产和劳动力成本)。

6)与数字系统的集成(迈向智能工厂)

自动化系统通常支持与 MES/WMS 等系统集成,以实现以下目标:

- 金属板材批次可追溯性

- 自动调用剪切任务

- 自动传输剪切数据

- 利用智能物料仓库实现自动物料输送

这是制造业向精益生产/智能制造设备转型的根本所在。

2. 自动化剪切的典型应用场景(行业分析)

剪切自动化主要应用于需要大规模、稳定、高效剪切金属板材的行业。

- 钣金加工厂(OEM/ODM)

- 建筑和钢结构加工

长期需要切割长、宽、厚的板材:

- 彩钢板生产

- 建筑围护系统

- 钢结构工厂

- 钢铁贸易剪切中心。

自动化可以显著节省人工搬运和定位时间。

汽车零部件行业

对产品一致性要求极高;适用于自动送料和在线检测。

常见例子:

- 汽车底盘部件

- 冲压前剪切,

- 热成型前的钣金切割

风力发电、压力容器和锅炉制造

这些行业通常使用尺寸大、厚度厚的钢板,这些钢板难以搬运,且存在严重的安全隐患。自动化剪切可以大大减少人力投入和风险。

- 不锈钢加工,适用于家具、厨具等……

外观要求高度一致;人工操作容易刮伤表面。自动吸附+防刮系统可保护表面并提升品质。

3. 适合采用剪切自动化技术的企业(判断标准)

- 日剪毛量高(>5吨/天)

- 劳动力短缺/技术工人不稳定

- 片材的重复批量生产

- 大块或厚重的板材,难以手工搬运。

- 需要提高产品一致性和可追溯性

- 希望通过智能系统改进生产管理

4. 剪切自动化的常见配置(参考)

1)自动送料系统

- 堆叠式送料器(真空吸盘)

- 智能物料存储对接装置,带自动送料功能

- 磁性/真空片材分离机构

2)送料和定位系统

- 电动伺服送料台

- 自动参考边缘定位夹具

- 激光辅助定位

3)自动后端卸货和码垛

- 自动输送带

- 伺服推杆平台

- 自动码垛机器人或龙门架

4)软件系统

- 剪切程序布局

- MES/ERP 连接

- 订单管理和可追溯性

剪切自动化应用行业对比表:

行业类别 | 典型应用场景 | 核心价值观 的 自动化 |

钣金加工(机架、机箱、家用电器钣金) | 按固定规格批量剪切金属板材 | 缩短生产周期,保证尺寸一致性,减少人工劳动 |

钢结构/建筑行业 | 彩钢板、幕墙板和结构构件的剪切 | 提高大型面板搬运的安全性和效率 |

汽车零部件制造 | 冲压前对钣金面板和底盘部件进行剪切 | 高精度要求,自动化提高一致性 |

压力容器/锅炉/风力发电制造 | 厚板和大尺寸金属薄板的剪切 | 降低劳动强度,提高精度和安全性 |

不锈钢厨具/家居用品行业 | 剪切台面、橱柜和不锈钢板 | 更好的耐刮擦性,更佳的外观质量 |

钢铁加工和配送中心(剪切中心) | 批量加工和交付各种规格的金属板材 | 高效快速地处理多批次订单 |

机械制造行业 | 钣金件和结构件的预处理 | 稳定连续生产,减少对人工的依赖 |

电梯制造行业 | 汽车面板和钣金板材的剪切 | 保证面板尺寸一致性,提高质量稳定性 |

5. 为什么选择剪切自动化?

- 生产效率显著提高

自动化送料、精确定位和快速剪切使整个过程能够连续运行,产能提高 30-150%。

降低劳动力和安全风险

无需人工搬运重型板材,避免了刮伤和夹伤等风险,创造了更安全的生产环境。

更高更稳定的剪切精度

自动基线定位确保了优异的尺寸一致性,满足高标准批量生产的要求。

- 降低整体生产成本

减少了人工投入和废品率;该系统稳定可靠,通常在 1-2 年内即可实现成本回收。

- 支持数字化和无人化工厂

可与智能仓库和MES系统集成,实现订单调度、生产可追溯性和智能生产调度。

6. 结论:金属剪切自动化的价值总结

剪切自动化不仅仅是提高剪切效率的设备升级,它也是制造工厂向数字化、精益生产和无人化操作转型过程中不可或缺的核心设备之一。

其综合价值包括:

- 更快的生产能力

- 更高的产品稳定性

- 降低劳动力和管理成本

- 更安全的工作环境

- 更强大的数字化能力

适用于中大型钣金制造企业的大规模钣金加工场景。

剪切自动化在传统剪切机的前后增加了自动送料、自动定位和自动卸料系统,使剪切过程对人工的依赖性降低,效率更高,安全性更高。

核心优势:

- 效率更高:连续运行,无停机时间。

- 更安全:避免人工搬运重型钢板。

- 质量更稳定:自动定位确保尺寸更加一致。

- 节省劳动力和成本:投资可在 1-2 年内收回。

主要应用领域:

钣金加工厂、钢结构、汽车零部件、不锈钢厨具、压力容器以及其他需要大规模钣金剪切的行业。