目录

电伺服数控折弯机是以电伺服系统为核心动力源,通过数控程序精确控制,实现钣金工件自动化折弯的先进设备。电伺服数控折弯机的维护保养至关重要,不仅影响设备的运行效率、加工精度和使用寿命,还直接影响企业的生产安全、成本控制和交付能力。

1. 电伺服数控折弯机的基本组成

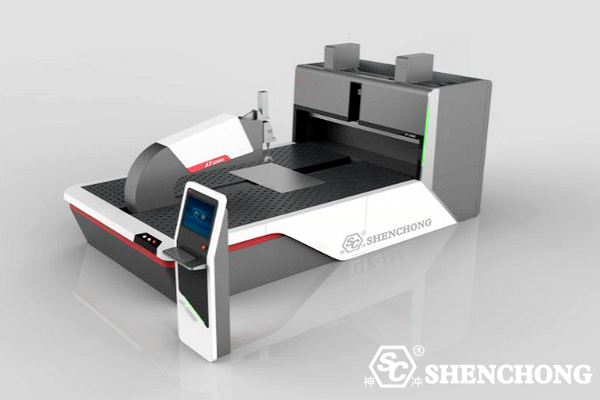

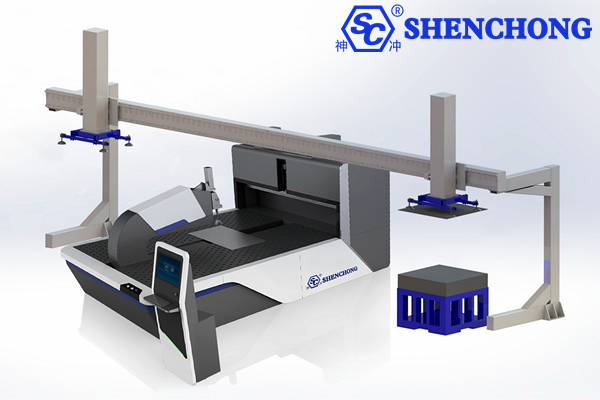

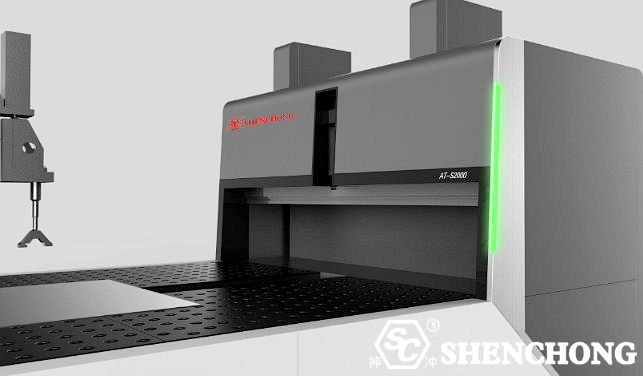

电动数控钣金折弯机是一款专用于钣金件翻边、折弯、成型等多工位高精度钣金加工的智能设备,尤其适用于产品边缘90°折弯、反向折弯、Z折、曲线折弯等复杂折弯工艺的自动化加工,是继数控折弯机之后针对更复杂钣金边缘成型需求的升级设备。它也被俗称为:

- 柔性折弯中心

- 伺服折弯单元

- 聪明的 折弯机 工作站

设备结构表:

模块 | 功能描述 |

伺服电机系统 | 提供动力驱动各轴运动,取代传统液压系统,响应速度快、精度高、能耗低 |

折叠系统 | 折刀前后移动,完成不同角度的折弯,包括正折、反折、双折、Z字折等。 |

压合系统 | 使用伺服控制夹具稳定夹紧板材,确保其在加工过程中不会移动 |

CNC控制系统 | CNC接口编程与控制,可集成自动补偿、3D仿真、故障诊断等功能 |

自动送料系统(选配) | 配合机械臂或吸盘装置,可实现自动上下料及多工位搬运 |

全自动电气伺服数控折弯机与传统折弯机的区别:

比较维度 | 自动面板折弯机 | 传统翻边机 |

霉菌依赖性 | 很少甚至没有霉菌 | 需要大量定制模具 |

产品切换 | 快速切换,无需长时间停机 | 模具更换耗时,难以应对多品种生产 |

控制方法 | CNC+伺服驱动+参数编程 | 机械调节,重复性差 |

自动化程度 | 高,可集成机器人和智能生产线 | 低,通常手动装卸 |

2.核心优势

电伺服数控折弯机是一种由伺服电机驱动,通过数控系统控制,通过多轴联动对钣金工件进行自动翻边的数控设备,广泛应用于钣金壳体、机箱机柜、电器面板、汽车零部件等的折边成型。

与传统液压折弯设备相比,具有精度、效率、环保、智能化的综合优势,是智能钣金工厂的重要设备之一。

电伺服数控折弯机优点:

优点 | 详细描述 |

折弯精度高 | 伺服电机闭环控制,重复定位精度可达±0.05°,折弯一致性极高 |

快速转换 | 无需频繁更换模具,支持程序切换,路径、角度自动调整,适合多品种小批量 |

节能环保 | 与液压机相比,能耗降低30~50%,无液压油泄漏,运行噪音低 |

高度智能 | 集成MES/ERP、3D图形仿真、折弯数据库、远程诊断、维护前提醒功能 |

运行安全可靠 | 设有光栅保护、紧急停止系统、安全门联锁机构,确保操作人员安全 |

强大的可扩展性 | 支持配套机器人、AGV物流、扫码识别等,实现钣金生产线智能化 |

数控折弯中心功能特点:

特征 | 描述 |

高灵活性 | 无需更换模具即可适应各种工件形状 |

多工位组合加工 | 折弯机+成型+修边一次性完成,减少转接工序 |

卓越的精度控制 | 电动伺服控制,角度误差±0.1°以内 |

自动程序调度 | 支持导入CAD图纸生成翻边路径 |

智能检测与补偿功能 | 系统可自动识别板材厚度差异、材料回弹并调整参数 |

典型应用行业:

- 机箱机柜制造(如电源、通信机柜)

- 钣金家电外壳(如空调、冰箱面板)

- 电梯门板、电梯钣金结构件

- 新能源汽车电池壳体、托盘折叠件

- 不锈钢厨房设备、医疗器械结构件

适用行业及典型工件列表

行业领域 | 应用示例 |

电气钣金 | 机箱面板、电表箱、空调管道、洗衣机背板 |

机柜及外壳 | 电源柜、通讯柜、服务器机柜 |

汽车制造 | 电池组外壳、车身结构加强件 |

厨房和浴室设备 | 罩盖、不锈钢水槽、手术台 |

医疗/环保设备 | 不锈钢外壳、医用机架、净化系统面板等。 |

3.电动伺服数控折弯机维护保养的重要性

电动伺服数控折弯机的维护保养至关重要,它不仅关系到设备的运行效率、加工精度、使用寿命,还直接影响企业的生产安全、成本控制和交付能力。下面就其维护保养的重要性进行具体分析。

1)保证设备高精度、稳定运行

电动伺服数控折弯机依靠高精度的伺服控制系统,若润滑不当、零点漂移、导轨磨损等问题不及时处理,将导致:

- 折叠角度误差增大

- 工件变形、成品率降低

- CNC程序执行精度受到影响

定期维护可以防止加工精度漂移,保持±0.1°的重复精度。

2)延长设备使用寿命,避免高昂的维护成本

伺服电机、滚珠丝杠、导轨等关键部件价格昂贵,例如:

- 电机过载和未清理会导致烧毁

- 滑轨缺乏润滑可能会造成不可逆的磨损。

日常的清洁和润滑可延长设备使用寿命3至5年以上。

3)降低突然停机的风险,确保生产的连续性

钣金生产通常对交货周期要求较高,一旦设备发生故障停机,后果包括:

- 全线停产

- 累计订单延迟

- 品牌声誉受损

定期检查和预防性维护可以减少超过 80% 的计划外停机时间。

4)提高操作安全性,防止人机事故

数控折弯机属于大功率设备,如果安全光电、急停按钮、限位传感器等安全功能因缺乏测试而失效,将严重威胁人员安全。

定期进行安全系统自检和功能测试是确保员工安全的关键手段。

5)保持能源效率,节能降耗

伺服系统长期积聚灰尘、冷却不良,将导致:

- 增加功耗

- 系统负载温度升高,效率降低

清洁散热通道和风扇过滤器可以确保系统节能运行,减少电费支出。

6)提高智能管理和数据追溯能力

随着设备网络化的发展,维护记录已经成为MES及设备管理系统(EMS)中重要的数据支撑:

- 提供故障诊断依据

- 优化维护计划

- 协助生产决策

建立标准化的维护保养档案,有助于企业实现设备的数字化管理。

4.数控电动伺服折弯机如何保养?

1)日常检查与保养(每天开机前)

我主题词 | 内容 |

电力系统 | 检查电源线是否松动、烧蚀。确认电压正常(±10%)。 |

伺服驱动单元 | 检查是否有报警指示。检查风扇是否顺畅冷却。 |

夹子系统 | 检查夹爪/吸盘是否清洁,无卡住或损坏。 |

折叠刀组件 | 检查折刀是否有裂纹、磨损、卡住等异常情况。 |

干净的 | 擦拭设备外部,防止金属灰尘堆积。 |

2)每周维护项目表

项目 | 方法或标准描述 |

滑轨/导轨润滑 | 使用制造商指定的润滑脂(例如锂基润滑脂),清洁并重新润滑 |

固定螺栓检查 | 检查主传动结构、刀架、轴承等关键部位是否有松动 |

电缆软管检查 | 检查电缆拖链、电缆套管是否有磨损、裂纹、脱落 |

操作面板按键测试 | 确认急停、启动、复位等按钮功能正常 |

3)每月维护项目表

我主题词 | 内容描述 |

CNC系统备份 | 将程序和参数备份到USB/U盘或网络服务器 |

伺服系统诊断 | 读取伺服驱动器报警记录、运行过程中的电流、温度等指标,判断是否存在异常 |

检查齿轮/正时皮带 | 检查传动装置是否松动、断裂、磨损 |

清洁冷却系统 | 清洁控制柜风扇过滤器和伺服驱动器散热器,防止过热 |

4)季度/半年维护项目

我主题词 | 内容 |

软件升级 | 检查数控系统是否有官方升级包,以提高稳定性和新功能 |

位置校准 | 重新校准 XYZ 轴或主折叠轴的零点以保持精度 |

检查安全系统 | 检查光电保护、门锁、急停电路功能是否有效 |

绝缘和接地检测 | 用兆欧表检查电机、驱动器对地绝缘电阻值是否合格 |

5)年度检查建议(建议由制造商或专业服务提供商执行)

我主题词 | 描述 |

整机精度测试 | 测试并调整重复折弯角度、工具中心线等的精度。 |

电子控制系统全面检查 | 检查PLC、CNC控制器、伺服驱动器、继电器等部件是否老化或存在安全隐患 |

伺服电机状态评估 | 检查是否存在异常温升、异常扭矩、编码器漂移等。 |

机械磨损分析 | 测量丝杠、滚珠导轨、轴承等关键部件的磨损情况并提供更换建议 |

6)常见故障及解决方法

故障现象 | 可能的原因 | 建议 |

伺服报警(过载、超温) | 电机卡住、过载、通风不良 | 停止机器检查负载/风扇/清洁状态 |

折叠角度误差大 | 零点偏移、工件打滑、夹紧不足 | 重新校准,检查夹紧力和工艺参数 |

无法启动/运行 | 安全门未关闭,紧急停止未复位。 | 检查所有安全开关并释放紧急停止按钮 |

CNC 无响应或冻结 | 程序错误、电压异常 | 重启系统或恢复出厂设置 |

7)维护材料推荐表

材料名称 | 推荐型号/规格 |

润滑脂 | 日本THK锂基脂/AW-32齿轮油等 |

风扇过滤器 | 通用规格可根据控制柜型号选购 |

清洁布/吸尘器 | 防静电、无尘布、工业小型吸尘器 |

备件套件(由制造商提供) | 折叠刀、夹钳、保险丝、继电器、风扇等。 |

5. 钣金折弯机维护保养要点总结

维护项目 | 推荐频率 | 描述 |

伺服系统自检 | 每周 | 检查报警是否开启,响应是否异常 |

滑轨润滑 | 每周~每月 | 使用指定的润滑脂 |

工具清洁和检查 | 每班次/周 | 检查磨损和裂纹 |

控制柜通风系统 | 每月 | 清洁过滤器以防止过热 |

CNC系统备份 | 月~季 | 防止程序丢失或误操作 |