目录

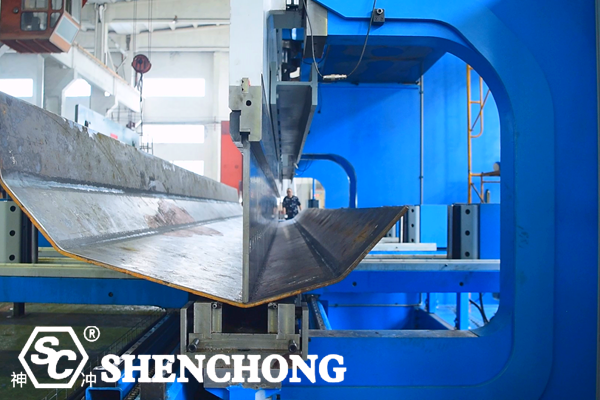

重型双机联动数控折弯机是大型数控钣金加工设备,主要用于加工超长、超厚或异形金属板材。双机联动数控折弯机已成为重型工业制造转型升级的关键装备。

其在精度、效率、柔性化、自动化方面具有独特优势,适合当前工业4.0和智能制造的发展趋势,无论是加工超长部件、重型材料,还是高重复性的批量生产任务,都能带来显著的产线优化效果。

1.什么是双机折弯机?

重型双机联动数控折弯机是指通过电控系统将两台数控折弯机连接起来,实现完全同步联动运行,以折弯大幅面或长工件。

其主要特点包括:

- 可折弯更长的工件(如10米、12米,甚至更长)

- 可加工厚板或高强度材料

- 两台设备可独立使用,也可联动使用

- 同步控制精度高(通常采用电液伺服系统)

2. 重型数控双机联动折弯机的工作原理

它由两台独立的钣金折弯机通过控制系统联动工作,实现同步折弯,达到加工大尺寸工件的目的。

其基本工作原理如下:

- 电液伺服同步控制

- 两台折弯机各自配有独立的电液伺服系统和位置检测系统(如光栅尺或位移传感器),通过数控系统实时检测并调整滑块的位置。

- 控制系统会协调两个滑块的同步运行,保证折弯角度和位置的一致性,防止出现偏差。

- 同步补偿技术

- 在折弯过程中,由于工件的重量或模具受力不均匀,可能会产生变形。

- 系统会通过液压补偿装置或机械挠度补偿系统自动纠正滑块的偏差,保证折弯精度。

- 关键辅助设备

- 前送料装置:支撑并准确推动大板材。

- 挠度补偿系统:自动校正滑块、工作台的机械挠度。

- 安全光幕/激光保护系统:确保人员操作的安全。

- 快速换模装置:提高换模效率。

- 串联折弯机与普通折弯机的区别

项目 | 普通的 按刹车 | |

适用工件长度 | 通常小于4米 | 可达10米以上 |

控制方法 | 单机控制 | 双机同步控制 |

精密控制 | 单系统控制 | 高精度同步控制系统 |

成本 | 低的 | 高的 |

应用范围 | 常规钣金加工 | 大型、超长、厚板加工 |

3. 大型双机折弯机的核心特点

- 超大处理能力

- 加工长度可达6米、8米、10米,甚至12米以上。

- 可加工20mm~50mm钢板等高强度厚板,适用于造船、桥梁、风电等重工业。

- 通过双机协同操作,可以在不牺牲精度的前提下扩大单机的产能。

- 双机电液同步控制技术

- 采用高性能电液伺服同步控制系统(如德国HAWE或力士乐)。

- 两台机器的滑动动作保持高精度同步(误差小于±0.01mm)。

- 通过光栅尺或激光检测器实时监控位置,确保弯曲一致性。

- 智能数控系统(CNC)联动控制

- 通常配备双通道数控系统(如Delem DA66T/DA69T或ESA系统)。

- 支持主从同步、参数共享、程序联动、图形化编程。

- 支持离线编程、角度补偿、干扰模拟、故障诊断等高级功能。

- 整体挠度补偿装置

- 安装液压挠度补偿系统,自动调整滑块/工作台的弯曲变形。

- 确保超长工件各段折弯角度一致。

- 部分高端机型采用智能模具挠度检测反馈补偿系统。

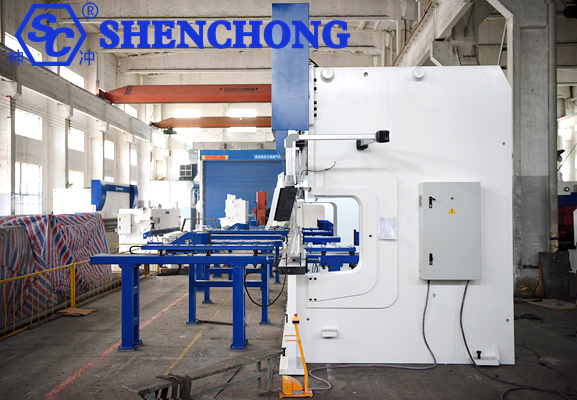

- 模块化设计+可独立使用

- 两台折弯机可以联机使用,也可以单独使用。

- 提高灵活性和设备利用率。

- 为中小型加工任务节省能源并降低成本。

- 强大的自动化扩展能力

- 可集成前推装置、支撑臂、机械手、自动装卸线。

- 可与机器人/AGV对接,实现无人化折弯生产线。

- 部分系统支持MES/ERP系统联动,实现智能制造。

- 高强度结构设计

- 框架采用焊接+热处理+高精度加工,确保长期稳定性。

- 滑块、导轨等关键部件采用进口高强度钢或复合材料,减少热变形。

- 多种安全和辅助功能

- 激光安全防护系统(DSP、Lazer Safe)。

- 光电保护、急停按钮、防撞系统。

- 支持远程维护和诊断,减少停机时间。

4. 详细解释串联数控板料折弯机的优势

与传统单机折弯机相比,重型双机数控折弯机具有诸多显著优势,尤其是在加工超长、超重、结构复杂的零件时,更体现出其独特的价值。以下是该设备的主要优势:

1)超长工件加工能力强

- 可以处理6米、8米、10米,甚至12米以上的板材。

- 非常适合桥梁、风力涡轮机塔架、船体外板等大型结构件。

- 单台机器无法覆盖的长度,可以通过两台机器的组合轻松实现。

2)提高折弯精度

- 两台折弯机通过电液伺服系统同步控制滑块的运行。

- 配备高精度光栅尺/激光测量装置,误差控制在±0.01mm以内。

- 自动补偿系统可修正长板挠曲产生的角度偏差。

3)设备灵活性高,可独立使用,也可联动使用

- 这两台机器可以:

- 连接并弯曲大型工件。

- 分开并作为两台独立的折弯机使用。

- 提高设备利用率,降低单位加工成本。

- 当生产线空闲时,可以处理中小订单任务,提高柔性生产能力。

4)减轻体力劳动强度

- 支持配置前推装置、板材支撑臂、机械手等自动化辅助装置。

- 特别适合高空搬运重型工件或大型部件,降低搬运风险。

- 对于大型企业来说尤其重要(安全+效率)。

5)自动化程度高,可接入智能制造系统

- 可集成:

- 智能模具识别与快速更换系统

- 角度反馈系统

- CNC图形编程和远程控制接口

- 与MES、ERP系统联动,形成完整的工业4.0链条。

- 助力实现自动化、智能化、高精度的大规模生产。

6)结构稳定,寿命长

- 机身采用有限元结构分析设计+高强度焊接工艺+时效处理,结构坚固,稳定性高。

- 可长时间保持精度,适合连续重载运行。

- 降低维护成本并延长设备寿命。

7)节省投资成本(相对超大型单机)

- 与定制一台12米超大型单体折弯机相比,采用两台标准机型进行联动:

- 成本更低。

- 安装和运输更加容易。

- 维护更加灵活。

5.大型双联折弯机典型应用行业分析

重型双机联动数控折弯机凭借其高强度结构、同步控制系统和智能集成能力,广泛应用于众多行业重型、超长工件的制造。以下将详细分析其典型应用场景、优势及行业价值。

1)典型应用列表

行业领域 | 应用程序描述 | 折弯机的功能 |

风电设备制造 | 风力涡轮机塔架、法兰接头、锥形截面 | 折弯厚度超过12米的钢板,确保对接精度 |

造船 | 船体外板、骨架加强板、甲板结构 | 加工大曲面、厚板,减少焊接、修边 |

桥梁结构 | 桥面钢板、箱梁侧板、支撑 | 弯曲高强度钢超长板材并精确控制角度 |

高压电力设备 | 变压器外壳、开关柜框架、大型电箱 | 加工厚板、大尺寸钣金壳体 |

集装箱和罐体制造 | 集装箱侧板、箱体板壳、加强筋结构 | 超长板材高效批量成型 |

重型机械/建筑机械 | 履带底盘、机身护板、支撑梁 | 折弯耐磨板及高强度结构件 |

钢结构/钢模板 | 地铁/高铁模板、结构墙板、异型板 | 高强度钢材,可连续弯曲成各种角度 |

2)典型应用案例分析

– 风力涡轮机塔架制造

板材尺寸:厚度2040mm,长度812m。

工艺要求:高强度钢Q355、Q420,成型后需与筒体精密对接焊接。

折弯要求:折弯精度在±0.5°以内,挠度补偿要求高。

折弯机的优点:

大吨位(如2×600吨)联动作业。

滑块挠度智能补偿。

支持自动送料和角度反馈修正。

– 桥梁钢结构加工

板材种类:H型钢翼板、箱梁边板。

工艺挑战:折弯长度较长、结构重心偏移。

折弯机的优点:

可以将材料向前推,避免板材的“鞭尾效应”。

激光定位+CNC图形控制,确保对称性。

– 集装箱批量生产

工艺特点:工件细长、批量大、变化频繁。

折弯机的优点:

快速换模系统。

与自动上下料装置/AGV配合组成自动线。

一次可进行多处折弯,提高生产效率。

3)应用价值与效益提升

- 生产效率提升:双机联动可加工更大板材,减少工件拼接,提高效率30~50%。

- 加工精度提高:同步控制+自动补偿+CNC定位,大幅减少折弯误差。

- 劳动力优化:减少对高技能操作员的依赖,实现更少的人力和自动化。

- 提高质量稳定性:大型工件可实现“一次折弯成型”,减少焊接精加工及变形。

- 设备投资回报率高:可兼顾大、小任务,提高设备利用率和投资回报率。

- 智能制造集成:可与MES/ERP系统对接,实现实时生产监控和管理分析。

6. 总结

重型双人 数控折弯机 是由两台相同规格的数控金属板材折弯机(通常为电液伺服同步折弯机)通过数控系统同步控制操作,用于超长、超厚、超重板材折弯加工的高端设备。广泛应用于风电、桥梁、船舶、钢结构、电力设备等重工业领域,是现代智能化钣金加工的重要组成部分。

特性分析表:

特征分类 | 优点 |

加工范围 | 超长超厚板材,适用于大型部件 |

精密控制 | 高精度电液同步+挠度补偿 |

系统控制 | 智能CNC控制,支持主从联动 |

自动化扩展 | 配套机器人、前推车、AGV等智能配件 |

应用灵活性 | 模块化组合,可单独使用 |

安全和维护 | 多重保护+远程诊断功能 |

优势分析表:

类别 | 优点 |

处理能力 | 加工超长、超厚工件,突破单机限制 |

控制精度 | 电液同步+数控控制,精度高,补偿力强 |

灵活性 | 可连接/分离,适应多种生产需求 |

自动化 | 支持机械手和送料装置,减少对人工的依赖 |

经济 | 投资适中、通用性强、维护方便 |

智力 | 可对接智能制造平台,实现数字化工厂 |

典型应用场景表:

应用行业 | 典型产品 |

风电行业 | 塔板、法兰加强板、筒锥板 |

桥梁钢结构 | 箱梁侧板、支撑板、桁架结构 |

造船 | 船体外板、甲板舱口、舱壁 |

电力设备 | 大型变压器外壳、高压柜结构 |

建筑机械 | 重型履带罩、动臂架、支撑板 |

钢结构建筑 | 大型幕墙、钢模板、预制构件 |

重型双机联动折弯机不仅是解决超长、重型板材折弯难题的利器,也是企业迈向高端制造、智能化生产线的重要装备,在精度、效率、柔性、安全性、智能化等方面均优于传统折弯方式,正在成为重工业、大型板材加工的主流解决方案。

如果您是针对特定项目进行机型选型,请提供您所需的参数(板材厚度、长度、日加工量等),我们才能为您推荐详细的技术方案。