目录

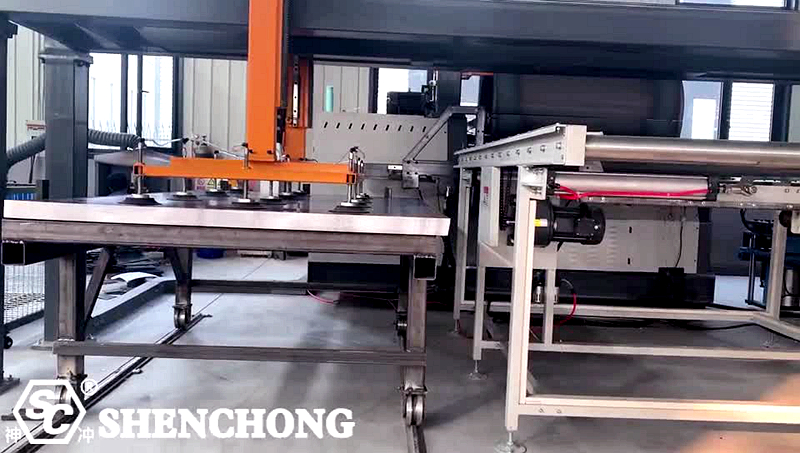

自动化钣金轧制系统将钣金轧机(通常为三辊或四辊轧机)与自动上下料、搬运、定位、检测和调度控制系统集成在一起。该金属轧制自动化系统可实现从平板上料→自动定心→轧制→自动卸料→测量到重复生产的无人或极少人工操作。

适用于:圆柱体、管道、储罐、通风管道、压力容器壳体和车辆框架部件等圆形/锥形零件的批量生产和稳定制造。

1. 金属轧制自动化单元的组成部分

1)自动装卸系统

卷板机自动上下料系统是一种智能辅助装置,为解决卷板困难、定心精度不足、人工劳动强度大、卷板后卸料不方便等问题而开发。

该系统通过“搬运+定心+缓冲+轧后卸料”实现了卷板机前后整个过程的完全自动化,显著提高了轧制效率和安全性。

桁架机器人(通用解决方案)

- X/Y/Z 三轴伺服控制,适用于加工大型金属板材。

- 载重范围:300公斤、500公斤、800公斤、1.2吨可选。

- 运行速度可达 80~120 米/分钟(轻载)。

- 内置真空或磁吸系统。

- 钣金装卸平台

- 可以堆放整包金属板材。

- 电动升降机可保持顶层高度稳定。

- 配备自动分纸装置。

钣金定位和定心机构

- 自动边缘对齐装置。

- 自动修正滚动方向。

- 定位精度为±0.5毫米(取决于金属板材尺寸)。

- 材料夹紧夹具

- 真空吸盘:适用于碳钢、不锈钢和铝板。

- 电永磁夹具:承载能力强,适用于厚板(8~25mm)。

- 机械式钳口夹具:适用于重型和不规则形状的板材。

- 板材卷轧机自动接口

- 与卷板机控制系统互连

- 自动识别轧制板材的起始位置

- 自动规划进料/卸料路径

- 安全联锁装置:卷板机旋转时自动锁定装卸料。

- 后卷卸货平台

- 成品卷材自动接收装置

- 可选翻转、堆叠和滚筒输送输出

- 可选成品堆垛或输送线连接

2)卷板机主体(核心设备)

兼容的卷板机类型:

- W11型三辊对称式卷板机

- W12 四辊卷板机 (最适合集成自动化)

- 向上调节型/向下调节型/液压驱动型

- 支持锥形预弯、滚压和精密控制

3)金属轧制自动化接口

- 扩展总线协议(例如,EtherCAT/CANopen/Profinet)

- 开放 NC 程序库

- 一键式机器人/PLC联动

4) 工作流程(典型的自动化滚动流程)

- 自动送料:机器人/龙门架从物料仓库中取出板材。

- 居中和定位:通过视觉或居中机构进行自动调整

- 自动预弯:卷板机根据设定的曲线进行预弯。

- 自动轧制成型:执行轧制程序

- 成品自动卸料:机械臂/推车接收物料

- 圆度检测(可选):自动激光圆度测量

- 自动堆垛/仓储存储系统

2. 主要功能

自动送料

龙门机器人/工业机器人:

可实现片材的抓取、搬运、翻转和精确放置。

真空吸盘夹持机构:

可适应不同材料和板材厚度(0.8-20mm),提供稳定的吸附力,且不会刮伤表面。

进料缓冲架:

可预先堆叠 5-20 张纸,减少人工搬运次数。

居中定位平台:

自动检测板材的左右和前后位置,校正偏移,确保准确进入轧机。

自动定心和送料

自适应边缘对齐:

通过激光测距确保精确的进给角度。

自动将板材送至轧机的下辊位置。

- 协调滚动过程

自动送料辊式输送机/动力辊:

将片材平稳地输送到轧机入口。

激光测距/边缘传感器:

自动识别板材边缘和轧制起始点,提高首辊精度。

气动/伺服夹紧装置:

能稳定夹紧片材,减少滑动。

自动卸货

搬运车/滚轮支撑系统:

接住卷起的圆筒,防止其掉落和变形。

侧向卸货结构:

自动将气缸推出滚动区域,提高安全性。

伸缩式顶出机构(适用于四辊轧机):

将成型的圆筒从轧辊之间弹出,并将其输送到卸料辊轨道。

3. 适用板材卷轧机范围

对比表:

板材卷轧机类型 | A适用性 | 笔记 |

三辊卷板机(W11) | ★★★★☆ | 常见应用,中等负载 |

四辊卷板机(W12) | ★★★★★ | 最适合自动化,装载位置稳定 |

大型重型卷板机(20~60mm厚板材) | ★★★★☆ | 需要电永磁夹具或机械夹爪 |

小型轧机 | ★★★☆☆ | 适用于轻型机械臂 |

4. 金属轧制自动化系统优势

1)大幅降低劳动力成本

- 每台卷板机所需的人员数量从 2-3 人减少到 0.5 人(监控)。

- 滚动过程中无需人工抬升、对中或支撑。

2)效率显著提高

- 进料速度提高了 50%-200%。

- 自动定位比手动操作更稳定。

- 适用于批量连续轧制作业。

3)改进的滚动一致性

- 自动定心和定位可减少偏移误差。

- 板材的直线度更加稳定,滚动椭圆率更低。

- 通过 20-40% 提高了多个批次之间的一致性。

4)增强安全性

- 避免人工接触重型板材和滚动区域。

- 全流程激光扫描+安全联锁。

- 自动报警,用于检测版面偏移。

5)已建立标准化的质量体系

- 进给角度一致性高。

- 滚动精度提高了 20-30%。

- 滚动误差稳定在±1-2毫米以内。

- 适用于高端压力容器和管道行业的连续生产。

6)专为大尺寸和重型餐盘设计

- 特别适用于 6-40 毫米厚的板材和大幅面板材。

- 机器人/桁架与物料搬运设备配合使用,可以轻松搬运重型物料。

5. 典型配置示例(兼容 W12-12×2500)

- SC轧机型号:W12-12×2500(12mm×2500mm)

- 桁架承载能力:500公斤

- 吸附方式:电永磁吸附+片材分离器

- 定心机构:双面自动对准+激光测量

- 卸料方式:卷装后自动输送辊卸料

- 总占地面积:约 10 米 × 5 米

- 布局可以根据您实际的板材厚度、宽度、轧制直径和车间空间进行定制。

6. 总结

SC板材轧制自动化系统由一台板材轧机组成, 自动装卸装置该系统配备智能控制软件和检测模块,可实现从取料、定心、预弯、轧制到卸料的整个钣金加工流程自动化。系统采用机器人或桁架搬运方式,并与卷板机联动控制。它具有高精度轧制、稳定输出和无人连续作业能力,特别适用于圆柱形零件、风管、管道和压力容器壳体等批量生产场景。

- 产能提升:标准化的周期时间稳定可控,效率提高 1.5-3 倍。

- 减少人力:员工人数从 3-4 人减少到 1 人,降低了劳动强度和成本。

- 质量更稳定:圆度和直线度更稳定,减少返工。

- 可扩展的智能工厂:可与物料仓库、焊接线和 MES 系统对接,实现数据驱动的运营。