目录

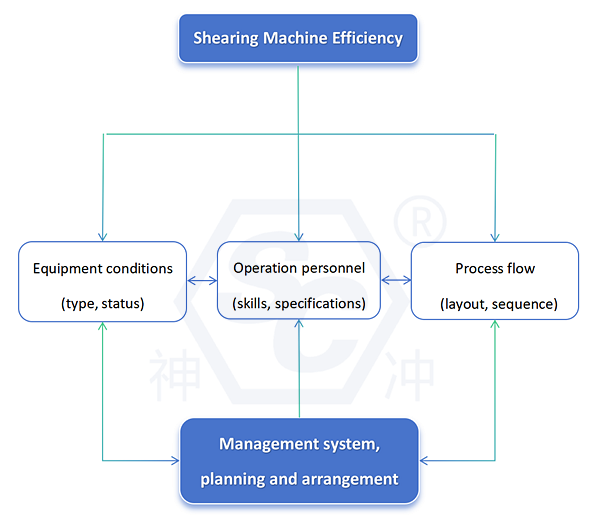

提高剪板机工作效率具有重要的现实意义,关系到企业的产能、成本控制、交付周期、产品质量等关键维度。如何有效提高剪板机效率?提高金属板材剪板机工作效率的关键在于:设备性能、工艺流程、人员操作、自动化程度以及管理制度等。

1、影响剪板机工作效率的因素分析

分析影响剪板机工作效率的因素是提高生产能力、优化工艺的关键步骤。以下将从多个维度详细总结影响剪板机效率的主要因素,帮助您识别瓶颈并制定改进措施。

1)设备因素

因素 | 影响描述 |

剪板机类型 | 液压剪板机比机械剪板机剪切更平稳,数控剪板机自动化程度更高,适合高精度、高效率的生产。 |

设备性能状况 | 老旧或维护不善的设备会降低剪切速度、增加停机时间并影响整体生产能力。 |

刀片质量及磨损程度 | 刀具钝了会导致剪切不牢,返工率增加,严重时甚至无法正常剪切。 |

刀片间隙调整是否合理 | 间隙过大或过小都会影响剪切质量和速度,尤其是在切割不同厚度的材料时。 |

自动化配套设备 | 缺乏自动进料、堆垛或废料收集装置会增加人工干预,降低效率。 |

2)运营商因素

因素 | 影响描述 |

操作熟练程度 | 经验丰富的工人可以减少设置、定位和更换材料的时间;新手则容易操作不当,增加错误率和非计划停机时间。 |

安全意识与规范操作 | 不规范的操作可能会引发故障,甚至安全事故,影响整体运营效率。 |

工具和材料更换时间控制 | 操作过程不熟练或操作台布置不合理都会延长辅助时间。 |

3)材料因素

因素 | 影响描述 |

材料类型(不锈钢、铝、碳钢等) | 不同材料的剪切难度不同,强度高的材料剪切速度慢,磨损快。 |

板材厚度和宽度 | 剪切厚板需要较大的剪切力,降低了设备的操作节奏;宽板的送料也比较费时。 |

原材料质量问题 | 不平整或有油污的板材可能会造成滑动和错位,从而增加返工率和操作困难。 |

4)流程和调度因素

因素 | 影响描述 |

剪切顺序和布局优化 | 合理的布局减少工序转换,提高材料利用率;不合理的布局增加浪费和切换时间。 |

批次大小 | 小批量多品种会增加模具/程序更换时间,大批量则适合连续高效的加工。 |

剪切误差控制要求 | 若精度要求高,则需降低剪切速度,调节频率增加,影响效率。 |

5)管理和环境因素

因素 | 影响描述 |

生产计划合理性 | 调度混乱、频繁换料,会造成设备空转、频繁调整,减少有效运行时间。 |

维护管理系统 | 定期维护和预防性维护是否落实,决定了设备是否稳定运行。 |

工地布局 | 进出料路径不合理、空间拥挤会增加人工搬运时间。 |

生产记录及反馈机制 | 没有数据支撑的决策可能无法发现瓶颈,效率提升也难以量化。 |

影响因素关系图(简要):

2、如何提高剪板机的工作效率?

提高剪板机效率的关键在于优化设备性能、工艺流程、人员操作、自动化辅助、管理系统等几个方面。以下是针对金属剪板机(例如 数控液压剪板机、数控剪板机)。

1)设备优化与维护

– 使用高性能设备

使用 数控剪板机 (CNC):通过程序控制长度、角度、数量,提高精度和节拍。

配置变频驱动的液压系统:可提高剪切速度,降低能耗。

采用优质刀片:合金钢或硬质合金,剪切寿命更长,减少磨刀频率。

– 选择正确类型的剪切机

根据材料厚度、材质、剪切要求选择合适的剪切机(如机械剪切机、数控剪切机、数控剪切机等),避免超载或效率低下。

– 合理的刀片间隙调整

针对不同厚度、材质的板材设定标准刀片间隙值,提高剪切质量和效率,减少返工。

– 实施定期维护

每天检查液压油位、管路泄漏情况、刀片磨损情况。

保证润滑系统正常运行,检查液压油是否清洁、充足,定期更换易损件(如刀片、密封件等),减少停机时间。

建立TPM系统,避免突发故障导致的停机。

2)流程优化

– 优化剪切排版设计

使用套料软件(如FastCAM、Lantek)可最大限度提高材料利用率,减少换料时间。

– 批量统一剪切

将相同厚度、材质、尺寸的板材集中加工,减少刀片间隙和设置的频繁调整。

– 减少非处理时间

更加合理地安排剪切顺序(先大后小、先直后弯),减少搬运和换料。

3)人员运作改进

标准操作说明(SOP)

包含装卸步骤、调整刀片间隙、日常检查作业,减少人为错误。

– 技能培训

熟练的操作人员可以减少调整时间,提高剪切节奏。

训练识别异常声音、液压问题、剪切质量问题的能力。

– 安全与效率的结合

使用激光准直或定位尺,提高操作精度,避免重复校准。

4)辅助设备介绍

– 匹配的夹紧/支撑装置

减少大板材下垂造成的定位不准,适合长板材剪切。

– 激光定位或光电传感器辅助

实现快速、准确的定位,避免重复对位,减少错误和工时。

5)自动化和数字化升级

– 数控系统(CNC)介绍

数控液压剪板机可以通过程序控制剪切长度和角度,提高精度和批量作业效率。

– 匹配 自动装卸系统

采用伺服送料机、机械臂或自动码垛系统,可减少人工操作时间,提高连续作业效率。

自动送料台及机械臂码垛可减少人工搬运时间,提高循环效率至少20~30%。

– MES系统集成管理

与企业生产管理系统对接,实现订单、排程、设备状态的实时监控,提高整体流程效率。

6)管理与信息系统应用

– 合理的生产排程

减少产品切换次数,避免频繁调整刀具和更改程序。

– OEE效率分析系统

记录设备运行时间、停机时间、剪切量及成品率,找出效率瓶颈。

– MES系统连接(可选)

与生产计划系统集成,实时反馈切割任务及进度,提高计划执行率。

3. 钣金加工厂提高剪切效率的案例

问题 | 改进措施 | 影响 |

刀片频繁磨损 | 引入耐磨合金刀片+设定维护周期 | 50% 使用寿命增加,换刀次数减少 |

装卸等待时间长 | 安装自动进料和堆垛架 | 切割循环增加25% |

运营标准不统一 | 制定标准操作程序并培训操作员 | 手动返工率降低 40% |

频繁切换多个品种 | 优化生产排程,批量处理同规格板材 | 调整频率减少,效率提高15% |

4、提高剪板机效率的重要性

提高金属板材剪板机效率的重要性不仅仅体现在产能的提高上,还直接关系到企业在激烈的市场中的成本控制、交货保证、质量稳定以及综合竞争力。

1)提高产能,扩大产能

- 剪板机是钣金加工的关键瓶颈工序之一,其效率直接影响下游折弯、焊接等工序的进度。

- 提高剪板机的工作效率,可以在不增加设备投资的情况下,实现单位时间内加工更多的板材,扩大生产能力。

- 在订单高峰期,高效率意味着可以快速完成更多的任务,增强企业的交付保障能力。

2)降低制造成本,提高利润率

成本来源 | 提高效率的好处 |

材料成本 | 优化排料和切割布局,减少浪费,提高材料利用率 |

劳动力成本 | 缩短每件产品的裁切时间,减少人工投入 |

能源成本 | 降低单位产品能耗,减少设备空转 |

设备折旧分配 | 同一台设备可以切割更多产品,且每件产品的折旧更低 |

提高效率=降低单位产品总成本=提高盈利能力

3)保证剪切质量,减少返工损失

- 效率的提高通常伴随着自动化、精确控制和标准化工作流程的引入,这有助于:

- 减少尺寸偏差、毛刺、材料变形

- 降低返工和返工率

- 稳定后续工序的加工品质(如折弯不变形、焊接贴合度高)

稳定的剪切质量=更高的一次合格率=更少的浪费,更高的客户满意度

4)提高设备利用率和投资回报率(ROI)

剪切机是金属加工企业中价值较高的关键设备之一。

提高工作效率意味着:

- 提高设备利用率(OEE)

- 减少停机时间、空转和等待时间

- 加快设备投资回收周期

- 企业管理者常常关注的问题是:如何在不购买新设备的情况下,生产更多、盈利更多——效率的提高是关键答案。

5)推进精益管理和自动化升级

提高效率的过程通常涉及:

- 流程优化(如样品排列顺序、批次剪切)

- 作业标准化(如SOP制定)

- 自动化改造(如自动送料、定位系统)

- 信息化联动(如MES系统)

- 这不仅提高了效率,而且推动了企业向精益生产、智能制造转型,提高了整体管理水平和抗风险能力。

6)提升客户满意度和市场竞争力

- 在同质化严重的钣金加工行业,谁能更快、更稳定、更低成本地交付产品,谁就更有可能赢得客户的长期合作。

- 剪板机作为前段的核心工序,其效率决定了整个生产周期的启动速度,是客户交付承诺的第一步。

- 在“快速交货、高品质、低价格”三大核心客户需求中,效率的提升直接支撑着所有目标的实现。

5. 总结

提高剪板机工作效率的战略意义:

键值 | 具体表现 |

产能扩张 | 无需添加设备即可实现更多订单处理 |

降低成本 | 减少劳动力、材料、能源和设备折旧 |

质量稳定 | 精度高、返工少、客户投诉少 |

利润增加 | 创造更多单位产品收入 |

管理升级 | 推动自动化、数字化和精益化 |

市场竞争 | 提升交付能力,赢得客户信任和订单量 |

提高剪切机效率的5个核心策略:

核心要点 | 措施 |

剪板机工作效率的提高 | CNC、自动化升级,叶片质量提升 |

流程优化 | 排料、批次管理、切割顺序优化 |

人员运作标准化 | 制定SOP、技能培训、设定绩效标准 |

自动化辅助设备介绍 | 自动送料、激光定位、支撑装置等。 |

完善管理体系 | OEE分析、TPM维护、MES集成生产排程 |