目录

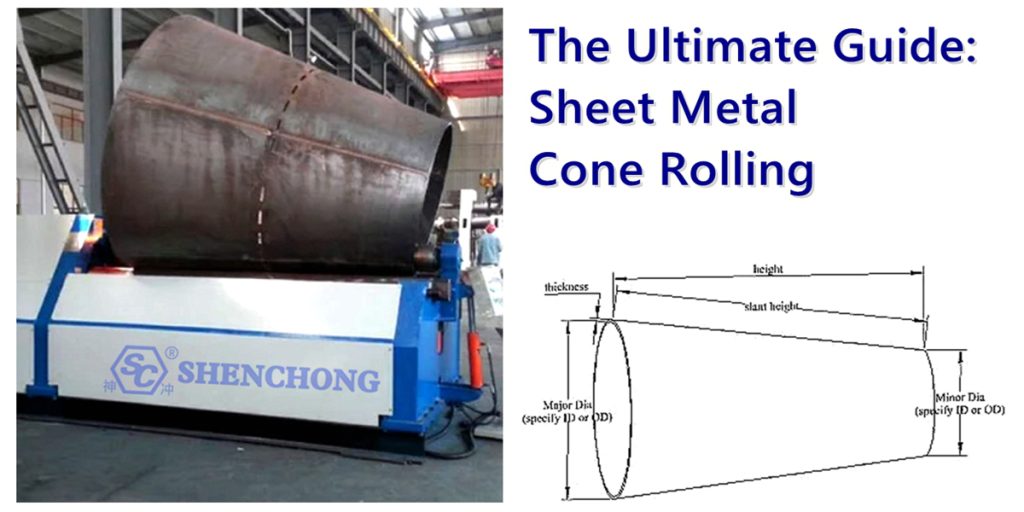

金属板材锥面滚压通常是指将金属板材滚压成锥形(圆锥)的工艺。这是金属板材加工中常见的成形工艺。它与普通的滚压(滚压成圆柱形)不同,因为锥面滚压的两端直径不同,形成一个斜角锥体。

1.什么是金属板锥形轧制?

圆锥轧制是指将金属板材通过轧制工艺加工成圆锥形筒体(即圆锥体)的成形工艺。一块梯形或扇形板材通过轧机轧制成形如喇叭或漏斗的圆锥体。 卷板机。这个过程被称为“圆锥滚动”。

定义:

金属板材圆锥卷制是一种金属板材成形工艺,利用卷板机,通过调整辊的位置和压力,将板材沿不等半径弯曲,形成两端直径不同的圆锥结构。

金属薄板锥形轧制的典型特点:

特征 | 描述 |

外貌 | 一端大于另一端的锥形圆柱体 |

片状 | 一般为扇形或梯形板 |

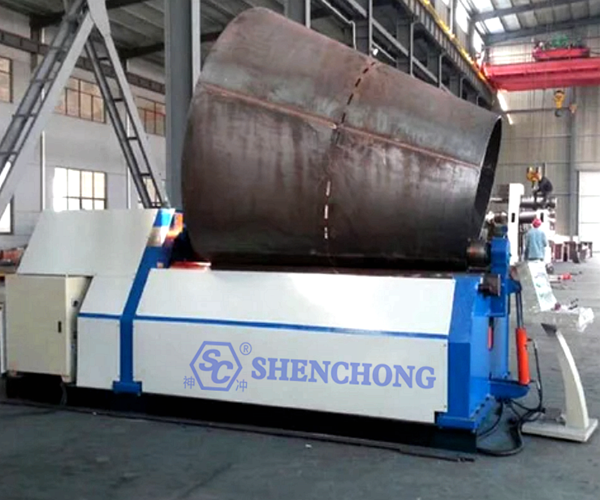

工艺设备 | 辊位可调的三辊或四辊卷板机 |

应用领域 | 通风管道、漏斗、烟囱、锥形桶、机械零件等。 |

2. 金属板材锥形轧制的关键工艺特点

板料锥形滚压的关键工艺特点主要体现在以下几个方面,决定了其操作方式及难度:

1)特殊板形

通常采用梯形板或扇形板来代替矩形板。

展开时,必须根据圆锥体的尺寸进行精确的展开计算,展开图为环形扇面的剖面图。

2)轧制方式与普通轧制不同

普通轧制为等半径轧制(两侧直径相同)。

圆锥滚压要求两侧半径不等,滚压过程中一侧紧,另一侧松,形成锥度。

3)滚筒需要进行偏心调整

卷制锥体时,需轴向(偏心)调整上辊或下辊,使板材一侧产生较大的弯曲力,使板材形成锥体。

有些专用卷板机还设有卷圆锥度装置或电动调节功能。

4)成型精度取决于经验和调整

金属板锥卷加工过程中,容易出现跑偏、打滑、圆度不正、松口等问题。

操作人员需要有丰富的经验,通过逐步微调来控制滚动轨迹和角度。

5)成品需要后处理

卷制后通常还要进行配组、焊接、矫正等工序。

一些锥体需要进行修整或塑形以提高精度和外观。

6)应力分布不均匀

金属板材在锥轧过程中,板材两侧受到的力是不同的,容易发生材料回弹、变形或开裂,特别是在厚板或锥度较大的结构中。

7)对设备要求高

建议采用三辊对称式卷板机或具有锥卷功能的四辊卷板机。

对于大尺寸或厚板锥体,可能需要定制设备或数控卷板机。

3. 金属锥轧操作步骤简述

圆锥卷制的操作步骤可简分为以下几个关键环节,适用于采用三辊或四辊卷板机加工圆锥筒体:

1)绘制开发图

根据成品锥体的大端直径、小端直径、高度等参数。

计算母线长度和展开角。

得到扇形或者梯形的展开盘形状。

可以使用 CAD 绘图或手动几何来辅助展开设计。

2)材料准备

根据展开图尺寸切割金属板(碳钢、不锈钢、铝等)。

去除板材表面的毛刺,保持其平整、清洁。

3)预弯处理

对板材两端进行预弯,以减少卷制首末段的直边效应。

可利用卷板机或预弯设备完成。

4)卷板机调整

调整卷板机的滚轮,使一侧偏心错位,形成锥度。

根据锥角的大小来控制错位幅度。

有条件的设备可以启用锥度轧制功能。

5)开始滚动

按设定的方向将板材送入滚筒并缓慢启动机器。

实时监控轧制过程,防止板材跑偏、打滑。

根据卷取情况,微调上、下辊位置。

6)接缝

卷好后,调整两端,使接缝闭合。

检查锥体的圆度及接缝间的间隙,并进行局部整形。

7)焊接与校正

对接缝进行点焊或满焊。

研磨内外表面,必要时校正圆度。

对于高精度的要求,也可以进行机械整形。

8)检验及后续处理

检查尺寸、圆度、锥度、焊缝质量等。

根据需要进行防锈、喷涂或进一步装配。

4. 如何卷圆锥体?

1)准备阶段

– 清除尺寸参数

大端直径(D₁)

小端直径(D₂)

锥高(H)

板材厚度(t)

– 计算并绘制展开图

展开图一般为扇形,通过圆锥的几何关系计算内外圆弧半径和展开角度。

可以使用CAD或公式来辅助计算。

2)设备调整

– 选择合适的 金属板锥体 滚压机

如果板材较大、较厚,建议使用三辊或四辊卷板机,最好带有锥度卷制功能(如上辊可倾斜调节)。

如果只是一个小的锥形工件,你可以买一个 经济实惠的专用锥形卷绕机.

– 调整滚轮错位

将上辊或下辊的一侧适当偏移,形成角度差。

收紧一侧,放松另一侧,以达到锥形滚动的效果。

3)轧制操作步骤

– 板装载

将切好的扇形或梯形板放入卷板机。

确保大端在紧的一侧,小端在松的一侧。

– 开始滚动

缓慢启动设备,观察板材的运行轨迹。

实时调整偏心度,保证锥度均匀。

避免跑偏、跳料、滑落等问题。

– 分批滚动(如有必要)

对于锥度较大或厚板,可采用两步法或多次送料微调法进行分段轧制。

4)后处理

– 接缝对齐

轧制后,检查两侧的对齐情况。

如果有错位或不圆,请使用千斤顶、锤子或专用圆机进行调整。

– 焊接和打磨

点焊并焊接接缝。

然后进行打磨、除渣、整形,保证表面平整美观。

– 检查成品

检查锥度、圆度、尺寸是否符合标准。

如果有错误,请适当修复或倒带。

5. 滚锥注意事项

在卷制锥体(即滚压圆锥)过程中,为保证成型质量、安全及设备保护,有几项关键预防措施:

1)准确的纸张展开

展开图计算必须准确,特别是角度、半径、母线长度不能有错误。

展开图多为扇形或梯形,错误会直接导致卷取失败或接缝困难。

2)合理的滚轮调整

滚压圆锥时,滚子必须有偏心错位,否则无法滚出锥度。

应根据锥度的大小来调整偏心角,偏心过大或过小都会导致滚动不良。

具有锥度卷取功能的卷板机调整更加方便。

3)防止轧制过程中跑偏

卷锥时,由于两侧受力不均匀,板材容易跑偏。

操作时需缓慢推进,随时微调压力和位置,保持对称。

4)使板材厚度与锥度相匹配

板材越厚、锥度越大,卷制起来越困难。

对于锥度较大的厚板,还需多次调整分段轧制,甚至采用热弯、分段焊接。

5)预弯要充分

板材两端均须预弯,以减少接头处直边的长度,以利于对接。

否则,就会出现港口扭曲、对接困难等问题。

6)接头精度的控制

卷制后,两侧可能会出现开口、边缘错位等现象,需要人工或机械辅助进行修圆、接缝。

接口松散会影响后续焊接和结构强度。

7)焊接应均匀、及时定型

焊接前应定位准确,避免收缩、变形。

焊后若有变形,应进行锥面矫正整形。

8)安全操作规范

滚压过程中,严禁用手接触滚压区。

佩戴防护手套、护目镜等,防止板材弹起或切割。

9)设备选择要合适

建议使用三辊或 四辊卷板机 具有锥度滚动功能。

对于超厚、超大的工件,可以考虑使用液压重型卷板机。

10)成品检验不容忽视

成型后需检查锥度、圆度、接头间隙、焊接质量等关键指标。

误差较大的产品应予以纠正或报废。

6. 总结与提示

金属板材卷成锥体的工序是利用卷板机将扇形或梯形板材卷成一端大于另一端的锥筒体。此工序比普通卷制更为复杂,需要合理的设备调整和操作技巧。

- 板厚:厚板卷制难度较大,需要进行合理的预弯

- 锥度大小:锥度越大,难度越大。建议先测试一小段。

- 操作员经验:圆锥滚压操作需要熟练工人的配合,经验至关重要

- 安全措施:严禁用手接近滚筒区域,佩戴防护装备