جدول المحتويات

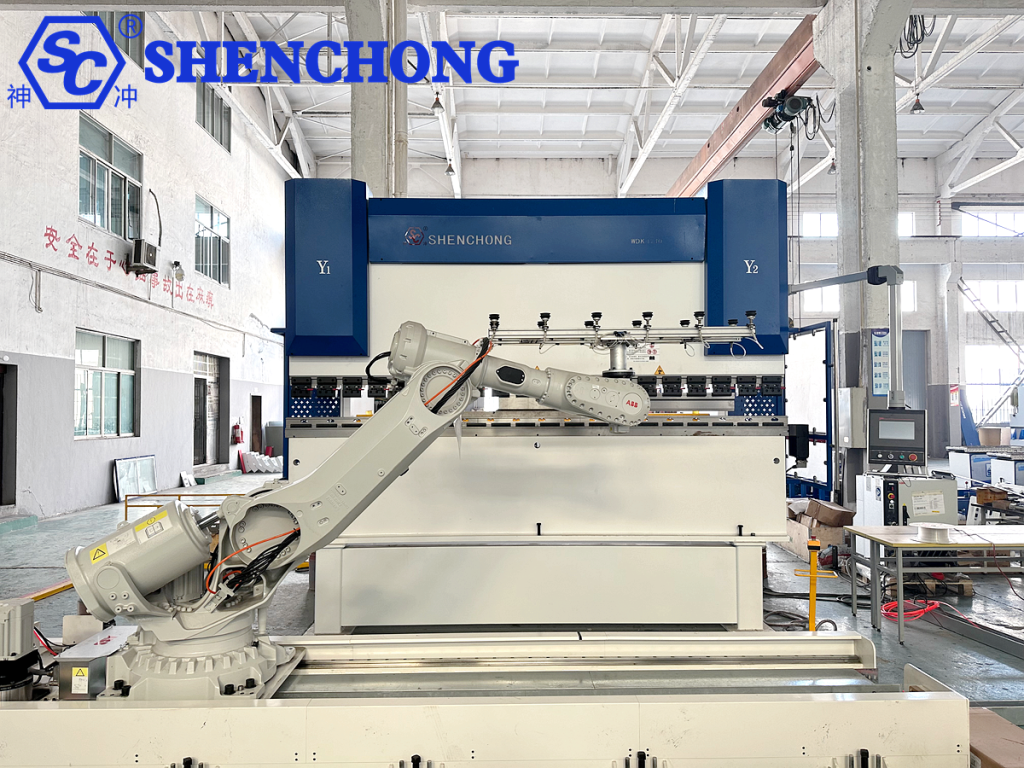

خلية ثني روبوتية SC هي عادةً نظام إنتاج ثني آلي يتكون من روبوت صناعي، وآلة ثني CNC، وأجهزة مساعدة آلية ذات صلة. تجمع هذه الوحدة بين الروبوت وآلة الثني لتحميل وتفريغ، ووضع، وثني، وتكديس أجزاء الصفائح المعدنية تلقائيًا، مما يُحسّن كفاءة الإنتاج واتساقه بشكل كبير.

1. مكونات خلية ثني الروبوت

خلية الثني الروبوتية SC هي حل ثني آلي يجمع بين مكبس ثني CNC وروبوت صناعي. تُستخدم بشكل أساسي في إنتاج الصفائح المعدنية المرنة بكميات كبيرة.

1) المعدات الأساسية

- الفرامل الصحافة باستخدام الحاسب الآلي: مسئول عن ثني الصفائح المعدنية (عادة ما يكون عبارة عن مكبس هجين أو مكبس سيرفو).

- الروبوت الصناعي: في الغالب روبوت بستة محاور، مسؤول عن الإمساك والدوران والوضع والتكديس

2) تركيبات نهاية الخط

- تجهيزات الكوب المفرغ من الهواء: مناسبة للأوراق الرقيقة والكبيرة.

- المقابض الروبوتية: مناسبة للأجزاء الصغيرة ذات الشكل غير المنتظم.

- تركيبات مركبة: متوافقة مع قطع العمل ذات الأحجام المختلفة.

- يجب تخصيص هذه التركيبات بناءً على مادة الورقة والوزن والشكل لضمان ثبات الإمساك.

3) المعدات المساعدة

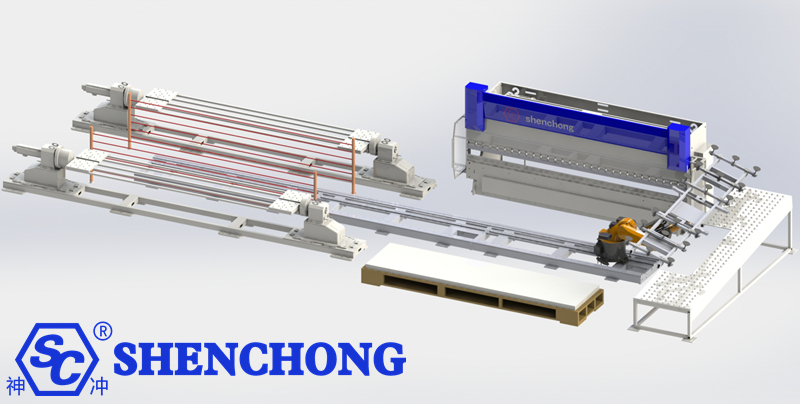

- نظام التحميل والتفريغ

- منصة تخزين/تحميل المواد الخام: يقوم بتخزين الأوراق المراد معالجتها، ثم يقوم الروبوتات أو أجهزة التحميل الأوتوماتيكية باسترجاعها.

- منطقة تفريغ المنتج النهائي/المخزن: بعد الانحناء، يقوم الروبوت بوضع قطع العمل في الأماكن المخصصة.

- أجهزة تحديد المواقع والتصحيح

- جهاز تحديد المواقع المساعد: يضمن تحديد موضع الصفائح المعدنية بدقة قبل دخولها إلى مكبس الكبح.

- نظام الرؤية (اختياري): يستخدم لتحديد موضع الصفائح المعدنية وزاويتها لمنع تراكم الأخطاء.

4) نظام حماية السلامة

تعمل حواجز الضوء الآمنة والأسوار وأجهزة المسح الضوئي بالليزر وما إلى ذلك على ضمان سلامة المشغل.

تمنع الأبواب الواقية/أقفال الأمان الدخول العرضي إلى المناطق الخطرة.

5) نظام التحكم والبرمجيات

- نظام التحكم في الروبوت: المسؤول عن مسار الحركة، وعمليات الإمساك والتقليب.

- نظام مكابح الضغط CNC: يتحكم في عمق الانحناء والزاوية والتسلسل (على سبيل المثال، ESA، Delem، EL15T).

- برنامج الإدارة المتكاملة: يتيح الربط بين الروبوت ومكابح الضغط، مما يؤدي إلى إنشاء برامج عملية الانحناء تلقائيًا.

2. سير عمل الانحناء الروبوتي

ينقسم سير عمل خلية ثني الروبوت بشكل عام إلى الخطوات الرئيسية التالية (باستخدام ثني الصفائح المعدنية الآلي كمثال):

1) تحميل الورقة

يتم إزالة الصفيحة المعدنية المراد ثنيها من مستودع المواد الآلي، عربة التحميل، أو الذراع الآلية، ويتم توصيلها إلى محطة ثني الصفائح.

يقوم الروبوت عادة بإمساك الصفائح المعدنية باستخدام أكواب التفريغ، أو المشابك المغناطيسية، أو الملقطات الميكانيكية.

أثناء عملية التحميل، يتم وضع الصفائح المعدنية لضمان المحاذاة الدقيقة بين قطعة العمل ومكابح الضغط.

2) وضع الورقة ومحاذاتها

بعد تسليم الصفائح المعدنية إلى طاولة عمل مكابح الضغط، تخضع لمحاذاة خط الأساس باستخدام دبابيس تحديد الموقع/مستشعرات ضوئية كهربائية.

يقوم النظام بالتحقق من أن حجم وسمك الصفائح المعدنية يتطابقان مع برنامج العملية.

3) الانحناء

وضع التعاون الروبوتي:

يقوم الروبوت بإمساك الصفائح المعدنية وفقًا لتسلسل الانحناء وينسق حركة القوالب العلوية والسفلية لآلة ثني الماكينة.

أثناء عملية الانحناء، يقوم الروبوت تلقائيًا بقلب قطعة العمل أو تدويرها أو إعادة وضعها لضمان الإكمال المستمر للانحناءات المتعددة.

بالنسبة لقطع العمل الكبيرة أو الثقيلة، يمكن للروبوت توفير الدعم المتابع لمنع تشوه الصفائح المعدنية.

4) قلب قطعة العمل والانحناء الثانوي

إذا كانت قطعة العمل تتطلب انحناءات متعددة، فسوف يقوم الروبوت بنقل قطعة العمل وقلبها، ووضعها على قالب مكابح الضغط للخطوة التالية.

أثناء عملية الانحناء المتعدد، يتم مزامنة الروبوت ومكابح الضغط عبر برنامج لضمان زوايا الانحناء والمواضع الدقيقة.

5) تفريغ المنتج النهائي وتكديسه

بعد الانحناء، يقوم الروبوت بإزالة قطعة العمل النهائية ووضعها في منطقة المنتج النهائي أو على رفوف آلية.

يمكن للروبوت فرز وترتيب قطع العمل بناءً على متطلبات الإنتاج (على سبيل المثال، حسب الدفعة أو العملية أو الشكل).

6) فحص الجودة (اختياري)

يمكن تكوين وظائف التفتيش المباشر داخل الخلية الآلية، مثل:

- قياس زاوية الانحناء

- التفتيش الأبعادي

- مراقبة جودة السطح

- سيتم رفض الأجزاء المعيبة تلقائيًا.

3. ميزات ومزايا خلايا الانحناء الروبوتية

1) الأتمتة والتشغيل بدون طيار

يمكن للروبوتات أن تحل محل العمل اليدوي في التحميل والتفريغ، والتقليب، والوضع، والتكديس، مما يتيح إنتاجًا مستمرًا بدون طيار.

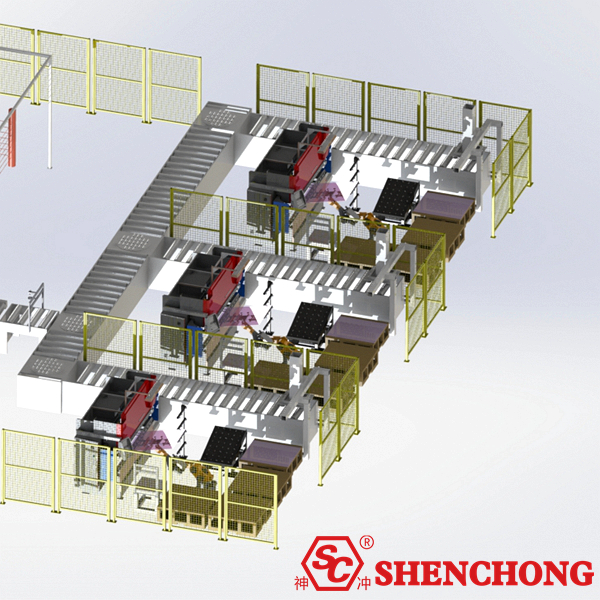

وهي مناسبة للتكامل مع أنظمة تخزين المواد الذكية وآلات القطع بالليزر لتشكيل خطوط إنتاج الصفائح المعدنية الذكية.

2) الدقة العالية والاتساق

يتم تنفيذ عملية الإمساك بقطعة العمل، والتعامل معها، وتحديد موضع الانحناء بشكل تعاوني بواسطة الروبوتات وأنظمة التحكم الرقمي بالكمبيوتر، مما يلغي الخطأ البشري.

تضمن العمليات المبرمجة زوايا ومواضع انحناء ثابتة، مما يجعلها مناسبة بشكل خاص للإنتاج الضخم.

3) الإنتاج المرن

يمكن للروبوتات التكيف مع قطع العمل المختلفة عن طريق تغيير البرامج والتجهيزات، مما يجعلها مناسبة لإنتاج الصفائح المعدنية المتنوعة بكميات صغيرة.

يمكن تكوينها بشكل مرن مع نماذج مختلفة من مكابس الفرامل والمعدات المساعدة.

4) تحسين كفاءة الإنتاج

تعمل الروبوتات بسرعة وبشكل مستمر، ولا تحتاج إلى أي راحة، مما يتيح الإنتاج على مدار 24 ساعة دون انقطاع.

وبالمقارنة بالعمليات اليدوية، فإنها توفر أوقات دورة قطعة واحدة أكثر استقرارًا وكفاءة إنتاج محسنة بشكل كبير.

5) انخفاض كثافة العمل

تحل الروبوتات محل العمال في التعامل مع قطع العمل الثقيلة أو الكبيرة أو الخطيرة، مما يؤدي إلى تحسين بيئة العمل وتقليل الإصابات المهنية.

أصبح من الممكن الآن نقل العمال إلى مناصب فنية مثل البرمجة والتفتيش.

6) السلامة العالية

تساعد الروبوتات في دعم وتحويل قطع العمل أثناء عملية الانحناء، مما يزيل الاتصال المباشر بين العمال والمناطق الخطرة.

يتم دمجها مع حواجز الضوء الآمنة والسياج، مما يؤدي إلى إنشاء خلية إنتاج آمنة للغاية.

7) قابلية التوسع العالية

متكامل مع أنظمة التحميل والتفريغ الآليةالمركبات الموجهة آلياً، والمستودعات ذات الأسقف العالية، وآلات القطع بالليزر، مما يخلق خط إنتاج تصنيع ذكي متكامل.

يدعم تكامل MES/ERP إدارة المعلومات داخل المصانع الذكية.

جدول مقارنة بين خلية ثني الروبوت والثني اليدوي:

أبعاد المقارنة | الانحناء اليدوي | وحدة ثني الروبوت |

كفاءة الإنتاج | كفاءة غير مستقرة، تعتمد على مهارة العامل وتتطلب فترات راحة | مستقر وفعال وقادر على العمل بشكل مستمر على مدار الساعة طوال أيام الأسبوع |

دقة الانحناء | اختلافات كبيرة بسبب تأثير المشغل | يضمن التحكم في البرنامج اتساق الزاوية العالية |

القدرة على التكيف | يمكن التعامل مع الدفعات الصغيرة ومجموعة واسعة من المنتجات بمرونة، ولكن الكفاءة منخفضة | تغيير البرامج والتجهيزات لتحقيق إنتاج متعدد الأصناف، مما يوفر مرونة أكبر |

كثافة العمل | تعب شديد، خاصة مع الصفائح الكبيرة والسميكة | تتولى الروبوتات التعامل والتقليب، مما يقلل بشكل كبير من عبء عمل العمال |

أمان | يجب أن يكون العمال بالقرب من منطقة خطر الانحناء، مما يشكل خطرًا على السلامة | تعمل الروبوتات في المناطق الخطرة، مما يبقي الأفراد بعيدًا عن المعدات، مما يضمن السلامة العالية |

استقرار | تأثير بشري كبير ودورة إنتاج غير مستقرة | مستقرة وموثوقة، مع وقت دورة ثابت |

تكلفة العمالة | يتطلب عددًا كبيرًا من العمال المهرة، مما يؤدي إلى تكاليف تدريب عالية | استثمار أولي مرتفع ولكن توفير في تكاليف العمالة على المدى الطويل |

قابلية التوسع | من الصعب دمجها مع أنظمة التحميل والتفريغ والتخزين الآلية | يمكن دمجها مع القطع بالليزر وتخزين المواد والمركبات الموجهة آليًا وغيرها من الأنظمة لإنشاء خطوط إنتاج ذكية |

سيناريوهات التطبيق | إنتاج صغير الحجم وكبير الحجم | تمكين الإنتاج المتوسط والكبير والموحد والذكي |

4. الملخص

تتكون خلية ثني الروبوت عادةً من مكبس ثني CNC، وروبوت صناعي، ووحدة تثبيت، ونظام تحميل وتفريغ، ونظام تحكم، وميزات أمان. يمكن توسيع أنظمة الرؤية، وأجهزة التتبع، والتخزين الذكي لتلبية احتياجات الإنتاج، مما يُنشئ خط إنتاج آلي مرن وذكي لثني الصفائح المعدنية.

سير العمل الكامل لخلية الانحناء الروبوتية هو:

التحميل → التموضع والمعايرة → الانحناء → التقليب/الانحناء الثانوي → تفريغ/تكديس المنتج النهائي → فحص الجودة (اختياري).

يتم تنسيق العملية بأكملها بواسطة الروبوت ومكابح الضغط ونظام CNC، مما يتيح إنتاج ثني الصفائح المعدنية بدون طيار، وبشكل مرن ومستقر وفعال.

تكمن القيمة الكبرى لخلية ثني الروبوت في تحسين الكفاءة، وضمان الاتساق، وتقليل العمل اليدوي. فهي تُوازن بين مرونة الإنتاج والترقيات الذكية، وتُعدّ مثالية لمُصنّعي الصفائح المعدنية الذين ينتقلون من العمليات اليدوية التقليدية إلى التصنيع الذكي.