جدول المحتويات

تشير عملية التحميل والتفريغ التلقائي للصفائح المعدنية إلى تقنية وعملية تستخدم معدات آلية لنقل وتحميل وتفريغ صفائح الصفائح المعدنية أو قطع العمل تلقائيًا أثناء معالجة وإنتاج الصفائح المعدنية، وبالتالي تقليل التدخل اليدوي وتحسين كفاءة الإنتاج وجودة المعالجة.

تلعب أنظمة التحميل والتفريغ الأوتوماتيكية للصفائح المعدنية دورًا متزايد الأهمية في تصنيع الصفائح المعدنية الحديثة، وخاصة في القطع بالليزر، والختم، والانحناء، واللحام وغيرها من الروابط، مما يمكن أن يحسن الكفاءة بشكل كبير، ويقلل تكاليف العمالة، ويحسن اتساق المنتج وذكائه.

1. ما هو التحميل والتفريغ التلقائي للصفائح المعدنية؟

يشير التحميل والتفريغ التلقائي للصفائح المعدنية إلى عملية تغذية الصفائح أو قطع العمل تلقائيًا في معدات المعالجة (مثل ماكينات القطع بالليزرآلات الثقب، وآلات الثني، وغيرها) للمعالجة أثناء معالجة الصفائح المعدنية، وإخراجها تلقائيًا من المعدات بعد المعالجة. يُقلل هذا النظام بشكل كبير من التدخل اليدوي، ويُحقق أتمتة وكفاءة عالية في عملية المعالجة.

المحتوى الأساسي:

- التحميل التلقائي: إخراج صفائح المواد الخام تلقائيًا من مستودع المواد أو رف المواد ووضعها بدقة على طاولة العمل الخاصة بمعدات المعالجة (مثل آلات القطع بالليزر، وآلات اللكم، وآلات الانحناء، وما إلى ذلك).

- التفريغ التلقائي: إزالة الأجزاء المعالجة أو المنتجات النهائية تلقائيًا من معدات المعالجة وإرسالها إلى منطقة التجميع المحددة أو العملية التالية.

- التحكم الذكي: استخدم PLC والروبوتات وأجهزة الاستشعار المتعددة وما إلى ذلك لتحقيق الأتمتة والذكاء لعملية التحميل والتفريغ بأكملها.

المزايا الرئيسية:

- توفير تكاليف العمالة وتقليل كثافة العمالة.

- تحسين كفاءة المعالجة وتقصير دورة الإنتاج.

- تحسين دقة المعالجة واتساق المنتج.

- تعزيز سلامة الإنتاج وتقليل مخاطر الإصابات المرتبطة بالعمل.

- تعزيز التحول الرقمي والتطوير الذكي لتصنيع الصفائح المعدنية.

2. تركيب نظام التحميل والتفريغ التلقائي للصفائح المعدنية

الصفائح المعدنية نظام التحميل والتفريغ التلقائي يُعدّ جزءًا هامًا من أتمتة معالجة الصفائح المعدنية الحديثة. فهو يُحقق بشكل رئيسي مناولة الصفائح وتحديد مواقعها وتحميلها وتفريغها تلقائيًا، مما يُحسّن كفاءة المعالجة، ويُخفّض تكاليف العمالة، ويُحسّن اتساق المنتج. فيما يلي تحليل مُفصّل للنظام:

1) جزء التحميل (جهاز التحميل)

المسؤول عن تسليم المواد الخام (الأوراق) تلقائيًا من منطقة التخزين إلى طاولة عمل معدات المعالجة.

المكونات الرئيسية:

- رف التحميل/مستودع المواد

يخزن عدة أوراق أصلية، ويمكن أن يكون الهيكل مكدسًا أو على شكل درج أو برج مادي.

- نظام التقاط المواد باستخدام كوب الشفط

تقوم كوب الشفط الفراغي بامتصاص الورقة خارج الرف من خلال ذراع الرفع لتجنب خدش السطح.

المزايا: لا يوجد ضرر ناتج عن التلامس، مناسب للمواد الدقيقة مثل الفولاذ المقاوم للصدأ.

- منصة الرفع

يتم ضبط الارتفاع تلقائيًا للتأكد من امتصاص ورقة واحدة في كل مرة.

- جهاز تحديد المواقع الإرشادي

ضمان دقة محاذاة الورقة قبل وضعها على معدات المعالجة.

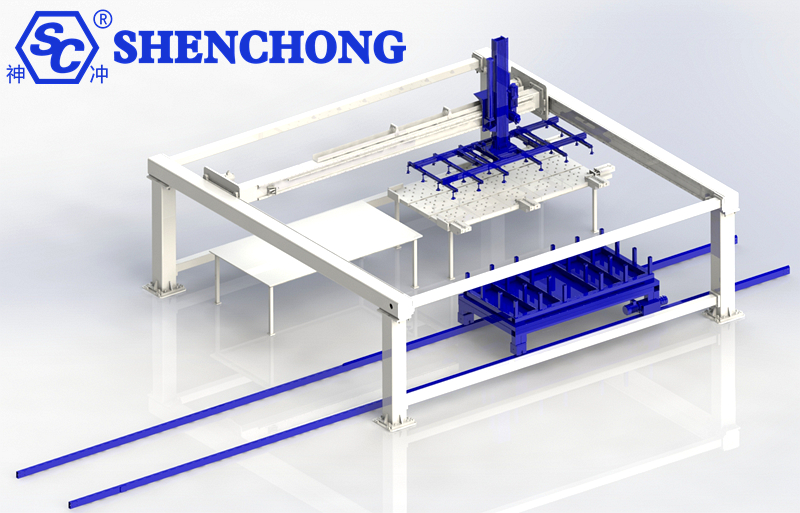

2) نظام النقل (آلية المناولة)

تنفيذ نقل الألواح من نقطة التحميل إلى طاولة المعالجة، أو من طاولة المعالجة إلى منطقة التفريغ.

الأنواع الشائعة:

- ذراع الروبوت (روبوت متعدد المحاور)

مجهزة بأكواب شفط أو مقابض، فهي تقوم بعمليات التحميل والتفريغ والتعامل، وتدعم تحديد المواقع الدقيقة متعددة الزوايا.

- آلية عرضية لسكة منزلقة/خط ناقل حزامي

ينطبق على نقل اللوحات من منطقة التحميل إلى منصة القطع، وما إلى ذلك.

- نظام الاستيلاء على نوع الجسر

صلابة هيكلية قوية، مناسبة للتحميل والتفريغ عالي التردد للألواح كبيرة الحجم.

3) جزء التفريغ (نظام معالجة المنتج النهائي/المواد المتبقية)

المسؤول عن فرز ونقل قطع العمل المعالجة أو المواد المتبقية من منصة المعالجة إلى الموقع المحدد.

الهيكل الأساسي:

- آلية التقاط المنتج النهائي

يمكن التعرف تلقائيًا على قطع العمل التي تم قطعها والاستيلاء عليها ونقلها.

- آلية فصل المواد المتبقية

يقوم بفصل المواد النفايات عن المنتجات النهائية للمعالجة اللاحقة وإعادة التدوير.

- جهاز الفرز

يقوم بتصنيف أنواع مختلفة من قطع العمل حسب الحجم أو الشكل أو العملية.

- حزام ناقل التفريغ

يقوم بإرسال المنتجات النهائية أو المواد المتبقية إلى منطقة التخزين المؤقتة أو العملية التالية.

4) نظام التحكم (جزء التحكم الإلكتروني والمعلومات)

يتضمن:

- نظام التحكم الصناعي PLC/الحاسوب

يتحكم في عملية العمل والنبض وقفل الأمان لكل مكون.

- واجهة الإنسان والآلة (HMI)

يمكن للمشغلين ضبط البرامج ومراقبة الحالة ومعالجة معلومات التنبيه.

- نظام الاستشعار

تتضمن أجهزة استشعار بصرية، وأجهزة تحديد المواقع بالليزر، وأجهزة استشعار الضغط، وما إلى ذلك، تُستخدم لتحديد المعلومات مثل الموضع والشكل والسمك، وما إلى ذلك.

- واجهة الاتصال مع المعدات المضيفة

يرتبط بآلات القطع بالليزر وآلات اللكم وآلات الانحناء وغيرها من المعدات لضمان التشغيل المتزامن.

5) نظام حماية السلامة

- جهاز حماية السلامة الكهروضوئية

- مستشعر مضاد للتصادم

- نظام التوقف في حالات الطوارئ

- سياج الأمان والتحكم في الوصول

3. معدات التطبيق الشائعة

تُستخدم أنظمة التحميل والتفريغ الأوتوماتيكية للصفائح المعدنية على نطاق واسع في مجموعة متنوعة من معدات معالجة الصفائح المعدنية لتحسين كفاءة الإنتاج وتقليل المشاركة اليدوية وتحقيق الإنتاج الآلي والذكي.

فيما يلي بعض المعدات الشائعة لتطبيق نظام التحميل والتفريغ التلقائي للصفائح المعدنية:

- نظام التحميل والتفريغ التلقائي لآلة القطع بالليزر

- نظام التحميل والتفريغ التلقائي لآلة التثقيب CNC

- مكابح الضغط نظام التحميل والتفريغ الآلي (مع روبوت أو جهاز متابعة)

- روبوت التحميل والتفريغ لخطوط اللحام أو الرش

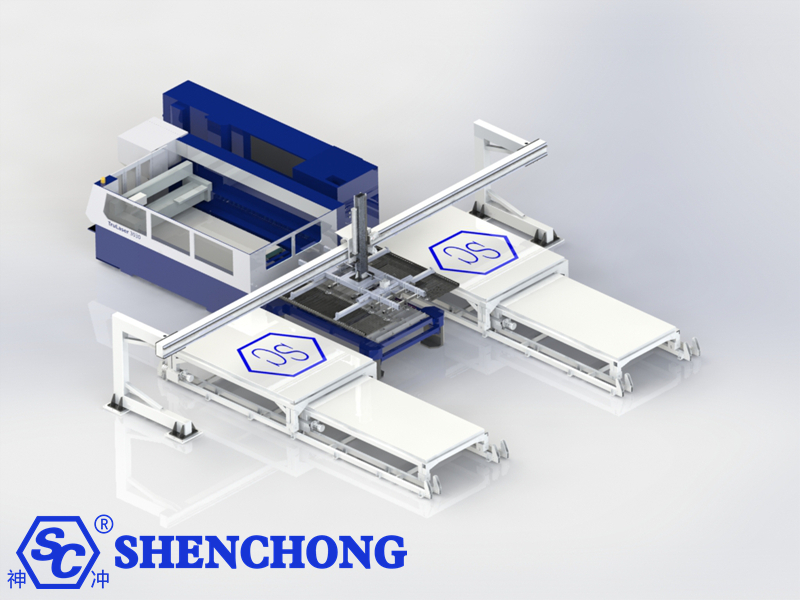

1) نظام التحميل والتفريغ التلقائي لآلة القطع بالليزر

مميزات التطبيق:

- التحميل والتحديد التلقائي للورقة بأكملها، والتفريغ التلقائي للمنتجات النهائية والمواد المتبقية بعد القطع.

- قابلة للتطبيق على الألواح المتوسطة والسميكة وسيناريوهات المعالجة واسعة النطاق.

هيكل التكوين:

- ذراع تحميل كوب الشفط الفراغي

- مستودع مواد الرفع الأوتوماتيكي أو برج مواد اللوح

- نظام الفرز التلقائي بعد القطع (فصل المنتجات النهائية ومواد الحافة)

- مجهزة بمستشعر التعرف البصري أو التعرف على اللوحة

التطبيقات التمثيلية:

- آلة قطع الألياف بالليزر

- معدات القطع بالليزر ثاني أكسيد الكربون

2) نظام التحميل والتفريغ التلقائي لآلة التثقيب CNC

مميزات التطبيق:

- التغذية التلقائية للوحة، وإزالة المواد تلقائيًا بعد اللكم، وتحسين كفاءة الخط بأكمله.

- تُستخدم عادةً في تثقيب اللوحات، والتقطيع، والرسم الضحل وغيرها من العمليات.

هيكل التكوين:

- ذراع التحميل والتكديس التلقائي للألواح

- جهاز التغذية التلقائي

- نظام اختيار الأجزاء ومنصة الفرز

طريقة التكامل:

- خط إنتاج مرن للتحميل والتفريغ التلقائي الفردي أو خط إنتاج FMS المضمن

3) نظام التحميل والتفريغ التلقائي لآلة الانحناء CNC

مميزات التطبيق:

- الاستيلاء تلقائيًا على اللوحة المراد ثنيها، وإجراء الثني والتكديس تلقائيًا في عمليات متعددة.

- يمكن دمجها مع الروبوتات وأجهزة المتابعة.

هيكل التكوين:

- روبوت ثني بستة أو سبعة محاور

- كأس الشفط الفراغي أو آلية التثبيت

- وحدة التقلب التلقائي وتحديد موضع الدوران

- جهاز التكديس التلقائي للمنتجات النهائية

السيناريوهات القابلة للتطبيق:

- تصنيع الخزانات، وثني غلاف الصفائح المعدنية، والأجزاء ذات متطلبات الدقة العالية للحواف القابلة للطي المتعددة

4) نظام التحميل والتفريغ التلقائي لآلة القص

مميزات التطبيق:

- التغذية التلقائية والتحديد بعد القص، والتجميع التلقائي أو نقل الألواح المقصوصة

هيكل التكوين:

- رف التحميل أو منصة التغذية الأمامية للمحرك المؤازر

- آلية تثبيت دافع التغذية/كوب الشفط

- خط ناقل التفريغ أو صينية الفرز

5) نظام تحميل وتفريغ روبوت لحام أو طحن الصفائح المعدنية

مميزات التطبيق:

- بالنسبة لعمليات اللحام والطحن والعمليات الأخرى، استخدم الروبوتات لنقل أو تحديد موضع قطع العمل تلقائيًا لتحسين الاتساق.

هيكل التكوين:

- محطة عمل اللحام/الطحن

- طاولة دوارة لقطعة العمل أو منصة ذات محطتين

- روبوت التحميل والتفريغ + نظام التعريف

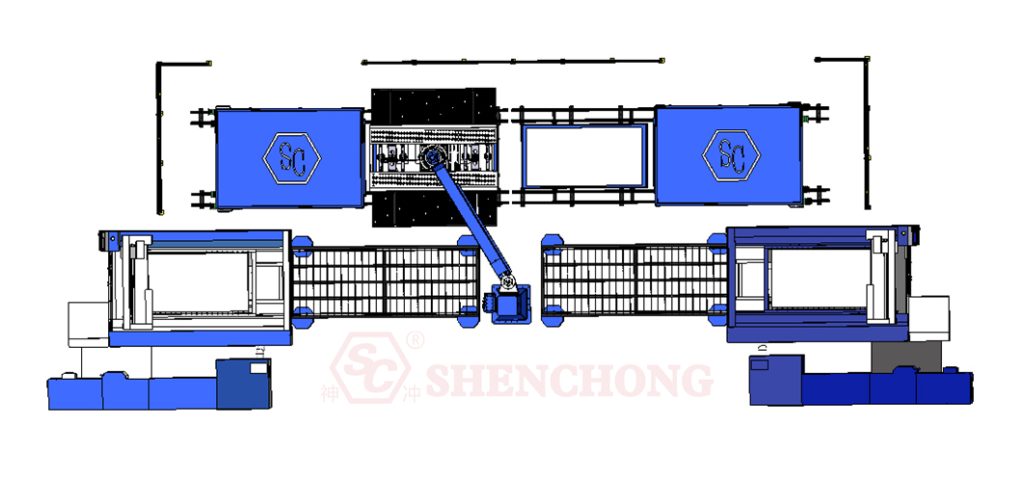

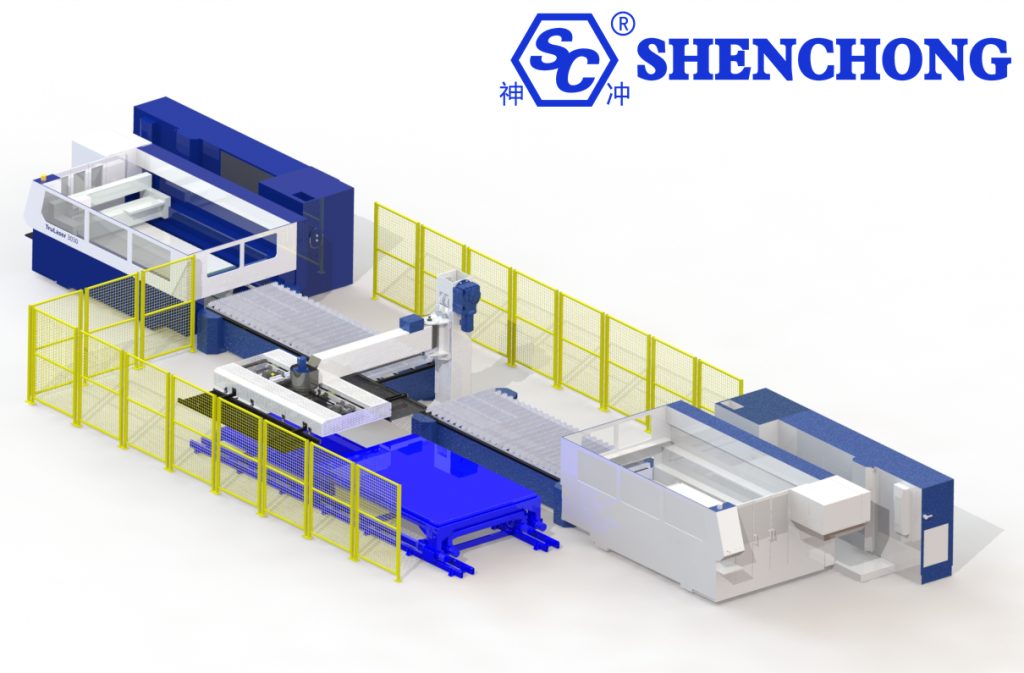

6) نظام التصنيع المرن (FMS) وتكامل تحميل وتفريغ الصفائح المعدنية

مميزات التطبيق:

- دمج أجهزة متعددة (الليزر/اللكمة/الانحناء) وأنظمة الخدمات اللوجستية لتحقيق "المصنع المظلم".

- تحقيق الأتمتة العالية والتحكم الرقمي.

هيكل التكوين:

- مستودع مواد اللوحة الأوتوماتيكي + نظام الرفع الذكي

- نظام نقل عربة AGV أو عربة السكك الحديدية

- يقوم نظام MES بإرسال عملية التحميل والتفريغ

7) سيناريوهات تطبيق أخرى لمعدات التحميل والتفريغ الأوتوماتيكية

- آلة تحميل وتفريغ الفيلم الأوتوماتيكية: ضع الفيلم الواقي قبل القطع بالليزر، وأكمل عملية التحميل والتفريغ

- التحميل والتفريغ التلقائي لملفات الصفائح المعدنية: تستخدم لفك الملفات وتغذيتها في معدات الختم/القطع

- خط التعبئة والتغليف الأوتوماتيكي: تدخل الألواح النهائية إلى التعبئة والتغليف الأوتوماتيكية أو نظام تخزين ذكي بعد التحميل والتفريغ

4. مخطط تخطيطي لسير العمل (خذ القطع بالليزر كمثال)

فيما يلي مثال على نظام التحميل والتفريغ التلقائي لقطع الصفائح المعدنية بالليزر لتحليل سير العمل النموذجي بالتفصيل:

تنقسم العملية بأكملها إلى خمس خطوات: التحميل التلقائي → تحديد موضع الورقة → القطع بالليزر → التفريغ التلقائي → فرز المنتج النهائي وتكديسه.

1) التحميل التلقائي

وظيفة:

نقل الورقة الأصلية تلقائيًا من الرف إلى منصة العمل الخاصة بآلة القطع بالليزر.

العملية الرئيسية:

يقوم ذراع التحميل أو كأس الشفط بإمساك الورقة → تقوم منصة الرفع بضبط الارتفاع → تكتشف ما إذا كانت عملية الامتصاص ناجحة (تجنب الامتصاص المتعدد) → تنقل إلى منصة القطع وتكمل عملية الوضع.

المعدات الداعمة:

- ذراع امتصاص/معالجة كأس الشفط الفراغي

- مستودع رفع المواد/رفوف التكديس الأوتوماتيكية

- مستشعر كشف سمك الورقة/عدد الورقة

2) تحديد موضع الورقة والكشف عنها

وظيفة:

تأكد من وضع الورقة بشكل صحيح ودقيق على طاولة القطع.

العملية الرئيسية:

يكتشف المستشعر الضوئي/الليزر موضع الورقة →يضبط اتجاه X/Y تلقائيًا →يحدد النظام ما إذا كان يلبي متطلبات القطع →يرسل إشارة "اكتمل تحضير القطع" إلى نظام القطع بالليزر.

المعدات الداعمة:

- مستشعر محاذاة الليزر

- جهاز حد الدقة

- وظيفة التصحيح التلقائي لنظام التحكم

3) معالجة القطع بالليزر

وظيفة:

تقوم آلة القطع بالليزر بتنفيذ برنامج المعالجة لقطع موضع النمط/الفتحة للوحة.

العملية الرئيسية:

يبدأ برنامج المعالجة → يقوم رأس الليزر بالقطع وفقًا للمسار → يتم إرجاع إشارة إكمال القطع إلى نظام التحكم.

المعدات الداعمة:

- آلة قطع الألياف بالليزر (أو ليزر ثاني أكسيد الكربون)

- رأس الليزر ذو التركيز التلقائي

- نظام CNC (يمكن ربطه بنظام MES)

4) التفريغ التلقائي

وظيفة:

قم بإزالة المنتج النهائي والمواد المتبقية من طاولة العمل بعد القطع.

العملية الرئيسية:

يقوم ذراع الروبوت التفريغ أو مقبض سكة الانزلاق بالإمساك بقطعة العمل → تحريك المنتج النهائي أو مادة الحافة وفقًا للبرنامج → وضع المنتج النهائي على منصة التفريغ أو منطقة التكديس المخصصة.

المعدات الداعمة:

- ذراع روبوت بكأس شفط/كأس شفط مغناطيسي

- آلية الفرز والدفع

- نظام نقل الشرائح

5) فرز وترتيب المنتجات النهائية

وظيفة:

تصنيف الأجزاء المختلفة وترتيبها بشكل منظم تلقائيًا للتحضير للعملية التالية.

العملية الرئيسية:

التعرف تلقائيًا على شكل/عدد المنتجات النهائية → تكديس أكوام الروبوت وفقًا للمسار المحدد → أو نقلها إلى خط النقل الآلي/نقطة إرساء المركبة الموجهة آليًا.

المعدات الداعمة:

- كاميرا تحديد المواقع الثانوية (التعرف البصري)

- منصة رفع متعددة الطبقات

- نظام تتبع الكود/الوسم التلقائي

ملخص مخطط العملية

التحميل التلقائي للوح الخام → الكشف عن الوضع → النقل التلقائي إلى طاولة القطع → معالجة القطع بالليزر → اكتمال القطع → تحديد المنتج النهائي والمواد المتبقية → التفريغ والنقل التلقائي → إرسال المنتج النهائي إلى العملية التالية أو منطقة التكديس

الميزات الرئيسية لسير العمل

- مستوى الأتمتة: تشغيل العملية بأكملها بدون تدخل بشري (يمكن تحقيق "مصنع مظلم" على مدار 24 ساعة).

- دقة تحديد المواقع: نظام المعايرة التلقائية لضمان دقة المعالجة.

- تحسين الكفاءة: المعالجة المستمرة لعدة أوراق، والجدولة التلقائية.

- السلامة: عزل الإنسان عن الآلة، وحماية الشبكة، والتحذير من التشغيل الخاطئ.

5. التكوين الاختياري وتوسيع نظام التحميل والتفريغ التلقائي

بناءً على التكوين القياسي، يمكن تجهيز نظام التحميل والتفريغ الآلي للصفائح المعدنية بتكوينات اختيارية متنوعة وترقيات توسعية وفقًا لمتطلبات الإنتاج المختلفة، وأنواع المعدات، ومستويات الأتمتة، لتحقيق كفاءة أعلى، ومرونة أكبر، وتكامل عميق مع أنظمة التصنيع الذكية. فيما يلي وصف تفصيلي حسب تصنيف الوحدات الوظيفية.

1) تكوين التوسعة من نوع إدارة اللوحة

- نظام مستودع المواد الأوتوماتيكي/برج المواد: هيكل تكديس متعدد الطبقات، واختيار الطبقة وتجميع المواد أوتوماتيكيًا، ومناسب للإنتاج متعدد الأصناف للدفعات الصغيرة أو الإنتاج المستمر للدفعات الكبيرة.

- نظام الكشف عن سمك الورقة: التعرف التلقائي على سمك الورقة لمنع امتصاص أوراق متعددة أو مواد خاطئة في وقت واحد.

- نظام التعرف على حجم/نوع الورقة (التعرف البصري أو الباركود): يؤكد تلقائيًا ما إذا كانت ورقة التحميل الحالية تتطابق مع البرنامج لتحقيق الحماية الكاملة ومنع الأخطاء.

- نظام الفيلم الأوتوماتيكي للصفائح: مناسب للمشاهد ذات المتطلبات العالية لحماية السطح مثل الفولاذ المقاوم للصدأ والألواح الألومنيوم.

2) تحميل وتفريغ توسيع جهاز التنفيذ

- روبوت تعاوني متعدد المحاور: يحل محل الأذرع الروبوتية التقليدية لتحقيق تخطيط مسار أكثر تعقيدًا والقدرة على الإمساك بزوايا متعددة.

- جهاز التقليب التلقائي لقطعة العمل: يستخدم قبل وبعد الانحناء أو بعد اللحام، عندما تحتاج قطعة العمل إلى التشغيل التلقائي على الجانبين الأمامي والخلفي.

- منصة التبديل/منطقة التخزين المؤقتة ذات المحطتين: محطة واحدة للقطع، والمحطة الأخرى للتحميل والتفريغ، مما يحسن معدل استخدام معدات القطع.

- تركيبات كأس الشفط القابلة للتعديل (التكيف مع أحجام متعددة): لتلبية احتياجات لوحات الإمساك بمواصفات مختلفة وتحسين المرونة.

3) تكوين التعريف والتتبع

- نظام مسح رمز الاستجابة السريعة / الرمز الشريطي: لتحديد هوية اللوحة أو قطعة العمل، وتحقيق التتبع التلقائي وربط أمر العمل.

- نظام العلامات الذكية RFID: التعاون مع نظام MES لتحقيق عملية تتبع كاملة للألواح / الأجزاء من التخزين إلى الشحن.

- نظام التعرف البصري: تحقيق وظائف مثل تحديد موضع قطعة العمل، والفرز، واكتشاف العيوب.

4) المعلوماتية وتكامل النظام

- واجهة إرساء نظام MES: الالتحام بنظام MES الخاص بالمؤسسة لتحقيق المزامنة التلقائية لتدفق معلومات التحميل والتفريغ وإدارة الجدولة ومراقبة خط الإنتاج.

- تكامل نظام ERP/WMS: تحقيق التدفق التلقائي لمعلومات المخزون ومعلومات الطلب، وتحسين التخزين وتوزيع المواد.

- وحدة الاتصالات الصناعية Ethernet/OPC: تدعم الاتصالات السريعة والمستقرة مع المعدات المضيفة أو النظام العلوي.

5) مرحلة ما بعد المعالجة والتعامل مع الامتداد

- نظام التكديس التلقائي: يمكنه تكديس المنتجات النهائية تلقائيًا وفقًا لشكل وحجم الأجزاء لتحسين نظافة التفريغ.

- واجهة إرساء مناولة AGV: مرتبطة بعربة AGV الأوتوماتيكية لتحقيق المناولة غير المأهولة من خط الإنتاج إلى المستودع أو العملية التالية.

- نظام جمع النفايات التلقائي: إعادة تدوير المواد المتبقية من القطع/الختم تلقائيًا لتحسين نظافة وكفاءة إعادة التدوير في الموقع.

6) تكوين السلامة والتعاون بين الإنسان والآلة

- شبكة الأمان/الليدار: تحقيق اكتشاف التطفل الإقليمي وحماية الإغلاق في حالات الطوارئ.

- غطاء حماية مرن/باب حماية: يمنع الأفراد من الدخول عن طريق الخطأ إلى منطقة تشغيل ذراع الروبوت ويحسن مستوى السلامة.

- وضع التشغيل بمساعدة يدوية للتعاون بين الإنسان والآلة: يدعم التدخل اليدوي أو التعامل المساعد في ظل ظروف عمل خاصة.

اقتراحات الجمع (سيناريو مرجعي):

الطلب على الإنتاج | التكوين الموسع الموصى به |

طلبات مختلطة متعددة الأصناف | مستودع المواد التلقائي + التعرف البصري + إرساء نظام MES |

معالجة عالية الدقة | كشف سمك اللوحة + التصفيح التلقائي للفيلم + جهاز التقليب التلقائي لقطعة العمل |

خط إنتاج مستمر على مدار 24 ساعة بكميات كبيرة | التكديس التلقائي + مناولة المركبات الموجهة آليًا + نظام جمع النفايات |

إنتاج مرن متعدد العمليات على دفعات صغيرة | روبوت متعدد المحاور + نظام تغيير سريع للتركيبات + تكامل تخطيط موارد المؤسسات |

6. مزايا وقيمة التحميل والتفريغ التلقائي

يلعب نظام التحميل والتفريغ الآلي للصفائح المعدنية دورًا متزايد الأهمية في تصنيع الصفائح المعدنية الحديثة، وخاصةً في عمليات القطع بالليزر، والختم، والثني، واللحام، وغيرها من العمليات، مما يُحسّن الكفاءة بشكل كبير، ويُقلل تكاليف العمالة، ويُحسّن اتساق المنتج ومستوى ذكاءه. فيما يلي شرح مُفصّل لمزاياه وقيمته الرئيسية:

1) مزايا التحميل والتفريغ التلقائي للصفائح المعدنية

– تحسين كفاءة الإنتاج

يوفر التحميل والتفريغ التلقائي والمستمر الوقت اللازم للتعامل اليدوي والمحاذاة.

يمكنها تحقيق تشغيل مستمر لمدة 24 ساعة، وهو مناسب بشكل خاص للتوافق مع معدات المعالجة عالية السرعة مثل القطع بالليزر.

– خفض تكاليف العمالة

استبدال أعمال المناولة المتكررة والتي تتطلب جهدا مكثفا.

تقليل الاعتماد على التشغيل اليدوي، وتوفير عدد الموظفين وتكاليف العمالة.

– تحسين دقة المعالجة واتساقها

يتميز التموضع والتحميل التلقائي بدقة عالية، مما يتجنب أخطاء التموضع اليدوي.

ضمان اتساق الجودة والتوحيد بين دفعات المنتج.

– ضمان السلامة التشغيلية

عزل الأشخاص والمعدات، وتقليل الاتصال اليدوي بالمعدات الخطرة مثل الليزر والختم، وتقليل مخاطر الإصابات المرتبطة بالعمل.

مجهزة بأجهزة حماية كهروضوئية/رادار لحماية منطقة الإنتاج بشكل فعال.

– تحسين استخدام المعدات

تجنب خمول المعدات أثناء انتظار التحميل والتفريغ اليدوي، وتحسين معدل بدء تشغيل المعدات.

الارتباط بآلات القطع/الانحناء/الثقب لتحسين اتصال الإيقاع.

– التكيف مع الإنتاج المرن

يمكن ربطه بنظام MES/ERP لتحقيق جدول إنتاج مرن لأصناف متعددة ودفعات صغيرة.

التعرف تلقائيًا على رقم المادة وسمكها وحجمها لتحقيق عملية التدفق المختلط.

– تحقيق أساس التصنيع الذكي

وضع الأساس لبناء "مصنع مظلم" وتحقيق مصانع بدون طيار أو مصانع أقل عددا من الموظفين.

دعم احتياجات التصنيع الذكي مثل جمع البيانات وإمكانية التتبع وتحليل القدرات.

2) القيمة الأساسية لعملية تحميل وتفريغ الصفائح المعدنية الأوتوماتيكية

- الفوائد الاقتصادية: تقليل تكاليف العمالة والإدارة، وزيادة القدرة الإنتاجية، وتقصير دورة التسليم.

- فوائد الإدارة: توحيد العمليات، وإمكانية التتبع، وتصور البيانات، ومما يساعد على الإدارة واتخاذ القرار.

- فوائد الجودة: جودة مستقرة، تقليل أخطاء التشغيل البشري، وتحسين معدل العائد.

- القدرة التنافسية في السوق: تلبية متطلبات العملاء الراقيين فيما يتعلق بالأتمتة وسرعة الاستجابة للتسليم، وتعزيز صورة الشركة.

3) جدول مثال لقيمة سيناريو التطبيق

صناعة | مزايا |

تصنيع الهياكل والخزائن | الإنتاج بكميات كبيرة ودفعات متعددة يتميز بسرعة وتيرة العمل ويعتمد بشكل كبير على العمل اليدوي. يمكن للأتمتة تحسين الكفاءة بشكل كبير. |

تصنيع المصاعد | الألواح ثقيلة وكبيرة الحجم. التحميل والتفريغ التلقائي يحل مشكلة المناولة اليدوية ويعزز السلامة. |

صفائح الأجهزة المنزلية المعدنية | يتميز الإنتاج متعدد المواصفات بسرعة فائقة. يُتيح التحميل والتفريغ التلقائي، إلى جانب نظام MES، مرونةً في الجدولة. |

أجزاء الصفائح المعدنية لمركبات الطاقة الجديدة | متطلبات الدقة العالية للأجزاء، والأتمتة تضمن الاتساق وجودة التجميع. |

7. الملخص

نظام التحميل والتفريغ الآلي للصفائح المعدنية هو نظام آلي يُدخل الصفائح المعدنية أو قطع العمل تلقائيًا إلى معدات معالجة الصفائح المعدنية للمعالجة (التحميل)، ثم يُخرجها تلقائيًا (التفريغ) بعد المعالجة. يُعدّ هذا النظام جزءًا أساسيًا من التصنيع الذكي للصفائح المعدنية، ويُستخدم على نطاق واسع في القطع بالليزر، وآلات التثقيب CNC، وآلات الثني، وغيرها من المعدات.

المكونات الأساسية للنظام:

- جهاز التحميل: يقوم تلقائيًا بجمع المواد الخام (مثل الأوراق) ووضعها على منصة المعالجة

- جهاز التفريغ: يقوم تلقائيًا بإزالة أو فرز أو تكديس قطع العمل المعالجة

- آلية التعامل: مثل أدوات معالجة أكواب الشفط، والروبوتات، وعربات السكك المنزلقة، وما إلى ذلك.

- نظام التحكم: PLC، وأجهزة الاستشعار، وواجهة الإنسان والآلة، وما إلى ذلك، لتحقيق التحكم الذكي وتشغيل الارتباط

المزايا الرئيسية:

- تحسين الكفاءة: تحقيق الإنتاج المستمر وتقليل وقت الانتظار

- تقليل تكاليف العمالة: تقليل الحاجة إلى المشغلين

- تحسين دقة المعالجة: تحديد المواقع بدقة لتجنب الأخطاء البشرية

- تعزيز السلامة: تقليل الاتصال المباشر بين البشر والمعدات

- دعم التصنيع الذكي: يمكن توصيله بأنظمة MES/ERP لتحقيق الأتمتة وتكامل المعلومات