Sommario

Il carico e lo scarico automatico della lamiera si riferisce a una tecnologia e a un processo che utilizza apparecchiature automatizzate per trasportare, caricare e scaricare automaticamente lastre di lamiera o pezzi lavorati durante la lavorazione e la produzione della lamiera, riducendo così l'intervento manuale e migliorando l'efficienza produttiva e la qualità della lavorazione.

I sistemi di carico e scarico automatici della lamiera svolgono un ruolo sempre più importante nella moderna produzione di lamiere, in particolare nel taglio laser, nello stampaggio, nella piegatura, nella saldatura e in altre operazioni, il che può migliorare notevolmente l'efficienza, ridurre i costi di manodopera e migliorare la coerenza e l'intelligenza del prodotto.

1. Che cosa sono il carico e lo scarico automatico della lamiera?

Il carico e lo scarico automatico della lamiera si riferisce al processo di alimentazione automatica di fogli o pezzi lavorati in apparecchiature di lavorazione (come macchine da taglio laser(punzonatrici, piegatrici, ecc.) per la lavorazione durante la lavorazione della lamiera, rimuovendoli automaticamente dall'attrezzatura al termine della lavorazione. Questo sistema riduce notevolmente l'intervento manuale e realizza l'automazione e l'efficienza del processo di lavorazione.

Contenuto principale:

- Caricamento automatico: preleva automaticamente i fogli di materie prime dal magazzino o dallo scaffale dei materiali e li posiziona con precisione sul banco di lavoro delle apparecchiature di lavorazione (come macchine per il taglio laser, punzonatrici, piegatrici, ecc.).

- Scarico automatico: rimuove automaticamente le parti lavorate o i prodotti finiti dall'attrezzatura di lavorazione e li invia all'area di raccolta designata o al processo successivo.

- Controllo intelligente: utilizzare PLC, robot, multisensori, ecc. per realizzare l'automazione e l'intelligenza dell'intero processo di carico e scarico.

Vantaggi principali:

- Risparmia sui costi di manodopera e riduci l'intensità del lavoro.

- Migliorare l'efficienza di lavorazione e ridurre il ciclo di produzione.

- Migliorare la precisione dell'elaborazione e la coerenza del prodotto.

- Migliorare la sicurezza della produzione e ridurre il rischio di infortuni sul lavoro.

- Promuovere la digitalizzazione e lo sviluppo intelligente della lavorazione della lamiera.

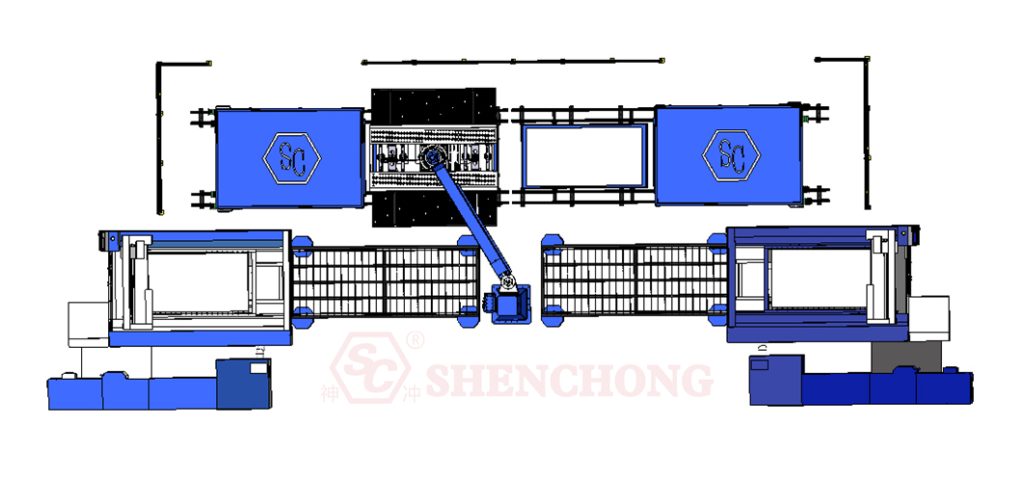

2. Composizione del sistema di carico e scarico automatico della lamiera

La lamiera sistema di carico e scarico automatico È una parte importante della moderna automazione della lavorazione della lamiera. Realizza principalmente la movimentazione, il posizionamento, il carico e lo scarico automatici delle lamiere, migliorando l'efficienza di lavorazione, riducendo i costi di manodopera e migliorando la coerenza del prodotto. Di seguito un'analisi dettagliata del sistema:

1) Parte di caricamento (dispositivo di caricamento)

Responsabile della consegna automatica delle materie prime (fogli) dall'area di stoccaggio al banco di lavoro delle apparecchiature di lavorazione.

Componenti principali:

- Scaffale di carico/magazzino materiali

Conserva più fogli originali e la struttura può essere impilata, a cassetto o a torre per i materiali.

- Sistema di prelievo del materiale a ventosa

La ventosa a vuoto aspira il foglio dal rack attraverso il braccio di sollevamento per evitare di graffiare la superficie.

Vantaggi: Nessun danno da contatto, adatto a materiali di precisione come l'acciaio inossidabile.

- Piattaforma elevatrice

Regola automaticamente l'altezza per garantire che venga aspirato un foglio ogni volta.

- Dispositivo di posizionamento guida

Garantisce la precisione dell'allineamento del foglio prima che venga posizionato sull'attrezzatura di lavorazione.

2) Sistema di trasporto (meccanismo di movimentazione)

Realizzare il trasferimento delle lastre dal punto di carico al tavolo di lavorazione, oppure dal tavolo di lavorazione alla zona di scarico.

Tipi comuni:

- Braccio robotico (robot multiasse)

Dotato di ventose o pinze, esegue operazioni di carico, scarico e movimentazione e supporta il posizionamento preciso multi-angolo.

- Meccanismo trasversale a rotaia di scorrimento/linea di trasporto a nastro

Applicabile allo spostamento delle piastre dall'area di carico alla piattaforma di taglio, ecc.

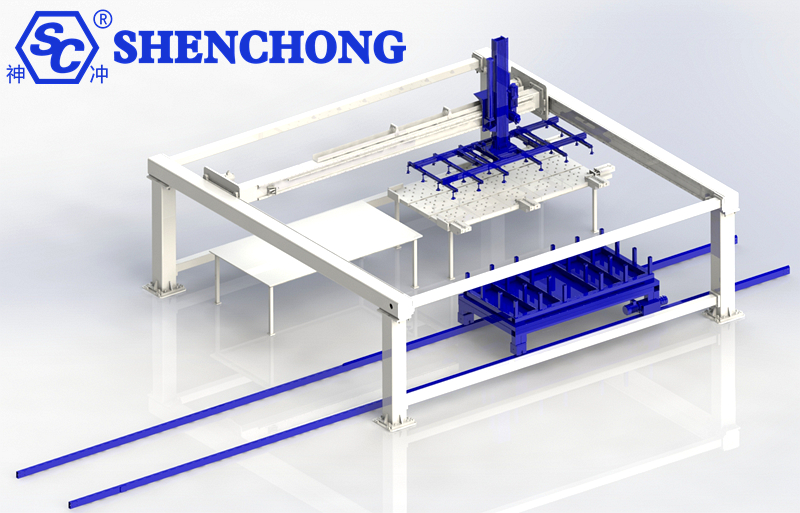

- Sistema di presa a portale

Elevata rigidità strutturale, adatta al carico e allo scarico ad alta frequenza di piastre di grandi dimensioni.

3) Parte di scarico (sistema di lavorazione del prodotto finito/materiale residuo)

Responsabile della selezione e del trasferimento dei pezzi lavorati o dei materiali residui dalla piattaforma di lavorazione alla posizione designata.

Struttura del nucleo:

- Meccanismo di presa del prodotto finito

Può identificare automaticamente i pezzi tagliati, afferrarli e trasferirli.

- Meccanismo di separazione del materiale residuo

Separa i materiali di scarto dai prodotti finiti per la successiva lavorazione e il riciclaggio.

- Dispositivo di smistamento

Classifica i diversi tipi di pezzi in base a dimensioni, forma o processo.

- Nastro trasportatore di scarico

Invia i prodotti finiti o i materiali residui all'area di stoccaggio temporaneo o al processo successivo.

4) Sistema di controllo (parte di controllo elettronico e informazione)

Include:

- Sistema di controllo PLC/computer industriale

Controlla il processo di azione, il battito e l'interblocco di sicurezza di ciascun componente.

- Interfaccia uomo-macchina (HMI)

Gli operatori possono impostare programmi, monitorare lo stato ed elaborare le informazioni di allarme.

- Sistema di sensori

Include sensori visivi, localizzatori laser, sensori di pressione, ecc., utilizzati per identificare informazioni quali posizione, forma, spessore, ecc.

- Interfaccia di comunicazione con l'apparecchiatura host

Collegamenti con macchine per il taglio laser, punzonatrici, piegatrici e altre apparecchiature per garantire il funzionamento sincronizzato.

5) Sistema di protezione di sicurezza

- Dispositivo di protezione di sicurezza fotoelettrico

- Sensore anticollisione

- Sistema di arresto di emergenza

- Recinzione di sicurezza e controllo degli accessi

3. Attrezzature per applicazioni comuni

I sistemi di carico e scarico automatici della lamiera sono ampiamente utilizzati in una varietà di apparecchiature per la lavorazione della lamiera per migliorare l'efficienza produttiva, ridurre l'intervento manuale e ottenere una produzione automatizzata e intelligente.

Di seguito sono riportate alcune delle apparecchiature più comuni per l'applicazione di sistemi automatici di carico e scarico della lamiera:

- Sistema di carico e scarico automatico della macchina per il taglio laser

- Sistema di carico e scarico automatico della punzonatrice CNC

- Pressa piegatrice sistema di carico e scarico automatico della macchina (con robot o dispositivo follower)

- Robot di carico e scarico per linea di saldatura o spruzzatura

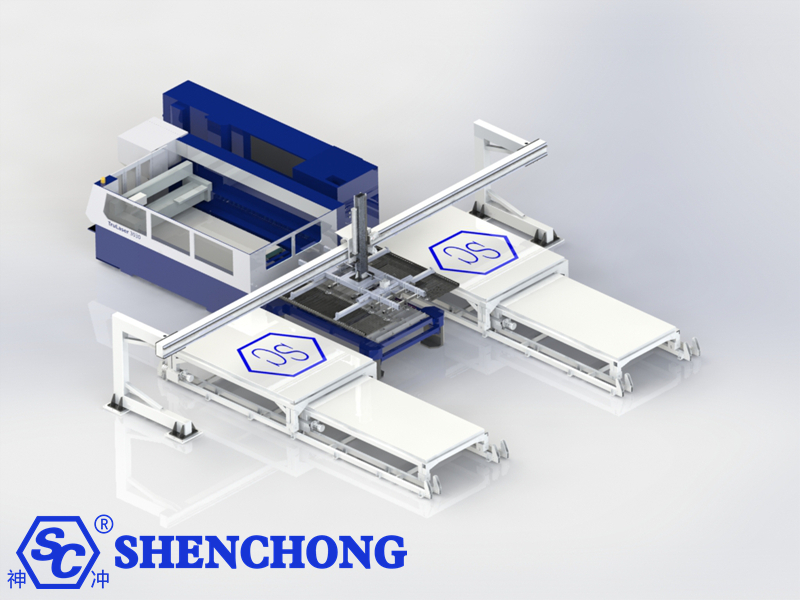

1) Sistema di carico e scarico automatico per macchina da taglio laser

Caratteristiche dell'applicazione:

- Carico e posizionamento automatico dell'intera lastra, scarico automatico dei prodotti finiti e dei materiali residui dopo il taglio.

- Applicabile a piastre di medie e spesse dimensioni e a scenari di lavorazione su larga scala.

Struttura di configurazione:

- Braccio di carico a ventosa a vuoto

- Magazzino di sollevamento automatico dei materiali o torre di materiale in piastre

- Sistema di smistamento automatico dopo il taglio (separazione dei prodotti finiti e dei materiali di bordo)

- Dotato di sensore di riconoscimento visivo o di riconoscimento targhe

Applicazioni rappresentative:

- Macchina da taglio laser fibra

- Attrezzatura per il taglio laser CO₂

2) Sistema di carico e scarico automatico per punzonatrice CNC

Caratteristiche dell'applicazione:

- Alimentazione automatica della piastra, rimozione automatica del materiale dopo la punzonatura e miglioramento dell'efficienza dell'intera linea.

- Comunemente utilizzato nella punzonatura di lamiere, nella flangiatura, nell'imbutitura superficiale e in altri processi.

Struttura di configurazione:

- Braccio automatico di impilamento e caricamento delle piastre

- Dispositivo di alimentazione automatica

- Sistema di prelievo dei pezzi e piattaforma di smistamento

Metodo di integrazione:

- Linea di produzione flessibile FMS in linea o carico e scarico automatici singoli

3) Sistema di carico e scarico automatico della piegatrice CNC

Caratteristiche dell'applicazione:

- Cattura automaticamente la piastra da piegare ed esegue automaticamente la piegatura e l'impilamento in più processi.

- Può essere integrato con robot e dispositivi di follow-up.

Struttura di configurazione:

- Robot di piegatura a sei o sette assi

- Ventosa a vuoto o meccanismo di serraggio

- Unità di posizionamento e rotazione automatica

- Dispositivo di impilamento automatico per prodotti finiti

Scenari applicabili:

- Produzione di mobili, piegatura di gusci di lamiera, parti con requisiti di alta precisione per bordi di piegatura multipli

4) Sistema di carico e scarico automatico della cesoia

Caratteristiche dell'applicazione:

- Alimentazione e posizionamento automatici dopo il taglio, raccolta o trasmissione automatica delle lamiere tagliate

Struttura di configurazione:

- Rack di carico o piattaforma di alimentazione anteriore servoassistita

- Meccanismo di serraggio a spinta/ventosa di alimentazione

- Linea di trasporto di scarico o vassoio di smistamento

5) Sistema di carico e scarico robotizzato per saldatura o molatura di lamiere

Caratteristiche dell'applicazione:

- Per la saldatura, la molatura e altri processi, utilizzare robot per trasportare o posizionare automaticamente i pezzi in lavorazione, migliorando così la coerenza.

Struttura di configurazione:

- Postazione di saldatura/rettifica

- Tavola girevole del pezzo in lavorazione o piattaforma a doppia stazione

- Robot di carico e scarico + sistema di identificazione

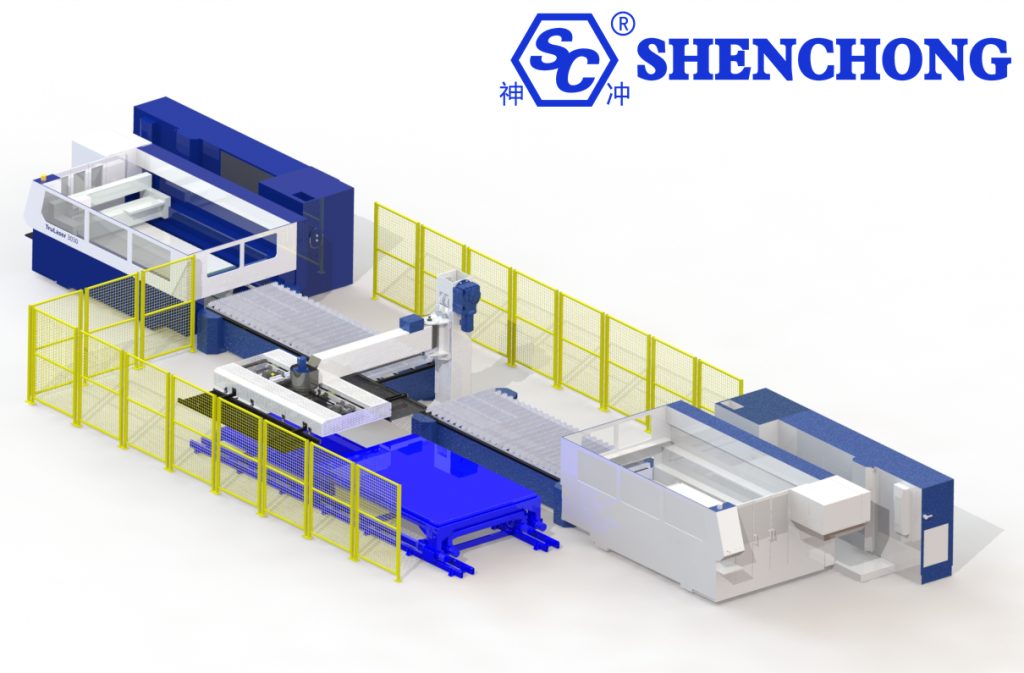

6) Sistema di produzione flessibile (FMS) e integrazione del carico e dello scarico della lamiera

Caratteristiche dell'applicazione:

- Integrare più dispositivi (laser/punzonatrice/piegatrice) e sistemi logistici per realizzare la “fabbrica oscura”.

- Raggiungere un'elevata automazione e controllo digitale.

Struttura di configurazione:

- Magazzino automatico per materiali in lastre + sistema di sollevamento intelligente

- Sistema di trasporto AGV o su rotaia

- Il sistema MES gestisce il processo di carico e scarico

7) Altri scenari applicativi delle apparecchiature di carico e scarico automatico

- Macchina automatica per il carico e lo scarico della pellicola: applica la pellicola protettiva prima del taglio laser e completa il processo di carico e scarico

- Carico e scarico automatico di bobine di lamiera: utilizzato per srotolare le bobine e alimentarle nelle attrezzature di stampaggio/taglio

- Linea di confezionamento automatica: le lastre finite entrano nella linea di confezionamento automatica o sistema di archiviazione intelligente dopo il carico e lo scarico

4. Diagramma schematico del flusso di lavoro (prendere come esempio il taglio laser)

Di seguito viene preso come esempio il sistema di carico e scarico automatico per il taglio laser della lamiera per analizzare in dettaglio il suo tipico flusso di lavoro:

L'intero processo è suddiviso in cinque fasi: carico automatico → posizionamento della lamiera → taglio laser → scarico automatico → smistamento e accatastamento del prodotto finito.

1) Caricamento automatico

Funzione:

Trasporta automaticamente il foglio originale dal rack alla piattaforma di lavoro della macchina per il taglio laser.

Processo principale:

Il braccio di carico o la ventosa afferrano il foglio → la piattaforma di sollevamento regola l'altezza → rileva se l'adsorbimento è riuscito (evitare assorbimenti multipli) → trasportano alla piattaforma di taglio e completano il posizionamento.

Attrezzatura di supporto:

- Braccio manipolatore/adsorbente a ventosa a vuoto

- Magazzino automatico di sollevamento/scaffalatura di stoccaggio materiali

- Sensore di rilevamento dello spessore/numero di fogli

2) Posizionamento e rilevamento del foglio

Funzione:

Assicurarsi che il foglio sia posizionato in modo accurato e preciso sul tavolo da taglio.

Processo principale:

Il sensore fotoelettrico/laser rileva la posizione del foglio →Regola automaticamente la direzione X/Y →Il sistema determina se soddisfa i requisiti di taglio →Invia un segnale di "preparazione al taglio completata" al sistema di taglio laser.

Attrezzatura di supporto:

- Sensore di allineamento laser

- Dispositivo di limite di precisione

- Funzione di correzione automatica del sistema di controllo

3) Lavorazione taglio laser

Funzione:

La macchina per il taglio laser esegue il programma di lavorazione per tagliare la posizione del modello/foro sulla piastra.

Processo principale:

Il programma di elaborazione si avvia → La testa laser taglia secondo il percorso → Il segnale di completamento del taglio viene inviato al sistema di controllo.

Attrezzatura di supporto:

- Macchina per il taglio laser a fibra (o laser CO₂)

- Testa laser con messa a fuoco automatica

- Sistema CNC (collegabile al sistema MES)

4) Scarico automatico

Funzione:

Dopo il taglio, rimuovere il prodotto finito e il materiale residuo dal banco di lavoro.

Processo principale:

Il braccio del robot di scarico o la pinza a scorrimento afferrano il pezzo → Spostano il prodotto finito o il materiale del bordo in base al programma → Posizionano il prodotto finito sulla piattaforma di scarico designata o nell'area di accatastamento.

Attrezzatura di supporto:

- Braccio robotico con ventosa/ventosa magnetica

- Meccanismo di smistamento e spinta

- Sistema di trasporto a scorrimento

5) Selezione e accatastamento del prodotto finito

Funzione:

Classifica automaticamente e impila ordinatamente le diverse parti per prepararle al processo successivo.

Processo principale:

Identificazione automatica della forma/numero di prodotti finiti → Il robot di accatastamento impila in base al percorso impostato → Oppure trasferimento alla linea di trasporto automatizzata/punto di aggancio AGV.

Attrezzatura di supporto:

- Telecamera di posizionamento secondaria (riconoscimento visivo)

- Piattaforma elevatrice impilabile multistrato

- Sistema automatico di tracciabilità dei codici di etichettatura/scansione

Riepilogo del diagramma di processo

Caricamento automatico del pannello grezzo → Rilevamento del posizionamento → Trasporto automatico al tavolo da taglio → Elaborazione del taglio laser → Taglio completato → Identificazione del prodotto finito e del materiale residuo → Scarico e trasporto automatici → Prodotto finito inviato alla lavorazione successiva o all'area di impilamento

Caratteristiche principali del flusso di lavoro

- Livello di automazione: funzionamento senza operatore dell'intero processo (possibilità di realizzare una "fabbrica oscura" 24 ore su 24).

- Precisione di posizionamento: sistema di calibrazione automatica per garantire la precisione di elaborazione.

- Miglioramento dell'efficienza: elaborazione continua di più fogli, pianificazione automatica.

- Sicurezza: isolamento uomo-macchina, protezione reticolare, avviso di funzionamento errato.

5. Configurazione opzionale ed ampliamento del sistema di carico e scarico automatico

Sulla base della configurazione standard, il sistema di carico e scarico automatico della lamiera può essere dotato di diverse configurazioni opzionali e di upgrade in base alle diverse esigenze di produzione, tipologie di apparecchiature e livelli di automazione, per ottenere maggiore efficienza, maggiore flessibilità e una profonda integrazione con i sistemi di produzione intelligenti. Di seguito è riportata una descrizione dettagliata in base alla classificazione dei moduli funzionali.

1) Configurazione di espansione del tipo di gestione delle piastre

- Sistema automatico di magazzino materiali/torre materiali: struttura di impilamento multistrato, selezione automatica degli strati e raccolta dei materiali, adatto per la produzione di piccoli lotti multivariabili o di grandi lotti continui.

- Sistema di rilevamento dello spessore della lamiera: identificazione automatica dello spessore della lamiera per evitare che vengano aspirati più fogli o materiali sbagliati contemporaneamente.

- Sistema di riconoscimento del formato/tipo di foglio (riconoscimento visivo o del codice a barre): conferma automaticamente se il foglio di caricamento corrente corrisponde al programma per garantire la sicurezza e la prevenzione degli errori.

- Sistema automatico di pellicola in fogli: adatto per scene con elevati requisiti di protezione superficiale, come piastre in acciaio inossidabile e alluminio.

2) Espansione del dispositivo di esecuzione del carico e dello scarico

- Robot collaborativo multiasse: sostituisce i tradizionali bracci robotici per ottenere una pianificazione del percorso più complessa e una presa multi-angolo.

- Dispositivo di ribaltamento automatico del pezzo: utilizzato prima e dopo la piegatura o dopo la saldatura, quando è necessario azionare automaticamente il pezzo sui lati anteriore e posteriore.

- Piattaforma di scambio/area buffer a doppia stazione: una stazione è per il taglio, l'altra per il carico e lo scarico, il che migliora il tasso di utilizzo delle attrezzature di taglio.

- Supporto a ventosa regolabile (adattamento multi-misura): per soddisfare le esigenze di presa di piastre con specifiche diverse e migliorare la flessibilità.

3) Configurazione dell'identificazione e del tracciamento

- Sistema di scansione di codici QR/codici a barre: per identificare l'ID della piastra o del pezzo in lavorazione e realizzare la tracciabilità automatica e l'associazione degli ordini di lavoro.

- Sistema di etichette intelligenti RFID: collabora con il sistema MES per realizzare il monitoraggio dell'intero processo di piastre/parti dall'immagazzinamento alla spedizione.

- Sistema di riconoscimento visivo: realizza funzioni quali il posizionamento del pezzo, la selezione e il rilevamento dei difetti.

4) Informatizzazione e integrazione dei sistemi

- Interfaccia di aggancio del sistema MES: aggancio al sistema MES aziendale per realizzare la sincronizzazione automatica del flusso di informazioni di carico e scarico, gestione della pianificazione e monitoraggio della linea di produzione.

- Integrazione del sistema ERP/WMS: realizza un flusso automatico di informazioni di inventario e di ordini e ottimizza l'immagazzinamento e la distribuzione dei materiali.

- Modulo di comunicazione Ethernet/OPC industriale: supporta comunicazioni rapide e stabili con apparecchiature host o sistemi superiori.

5) Estensione di post-elaborazione e gestione

- Sistema di impilamento automatico: può impilare automaticamente i prodotti finiti in base alla forma e alle dimensioni delle parti per migliorare la pulizia dello scarico.

- Interfaccia di attracco per la movimentazione AGV: collegata al carrello automatico AGV per realizzare la movimentazione senza operatore dalla linea di produzione al magazzino o al processo successivo.

- Sistema automatico di raccolta dei rifiuti: ricicla automaticamente i materiali residui di taglio/stampaggio per migliorare la pulizia e l'efficienza di riciclaggio del sito.

6) Configurazione della sicurezza e della collaborazione uomo-macchina

- Griglia di sicurezza/lidar: realizza il rilevamento delle intrusioni a livello regionale e la protezione contro l'arresto di emergenza.

- Copertura protettiva flessibile/porta di protezione: impedisce al personale di entrare accidentalmente nell'area operativa del braccio robotico e migliora il livello di sicurezza.

- Modalità di funzionamento manuale assistito della collaborazione uomo-macchina: supporta l'intervento manuale o la movimentazione assistita in condizioni di lavoro speciali.

Suggerimenti di combinazione (scenario di riferimento):

Domanda di produzione | Configurazione estesa consigliata |

Ordini misti multivarietà | Magazzino automatico dei materiali + riconoscimento visivo + docking del sistema MES |

Lavorazione ad alta precisione | Rilevamento dello spessore della piastra + laminazione automatica della pellicola + dispositivo di ribaltamento automatico del pezzo |

Linea di produzione continua 24 ore su 24 per grandi lotti | Accatastamento automatico + movimentazione AGV + sistema di raccolta rifiuti |

Produzione flessibile multiprocesso in piccoli lotti | Robot multiasse + sistema di cambio rapido dei dispositivi + integrazione ERP |

6. Vantaggi e valore del carico e dello scarico automatico

Il sistema di carico e scarico automatico per lamiere svolge un ruolo sempre più importante nella moderna produzione di lamiere, in particolare nel taglio laser, nello stampaggio, nella piegatura, nella saldatura e in altri processi, con un notevole miglioramento dell'efficienza, una riduzione dei costi di manodopera e un miglioramento della coerenza e del livello di intelligenza del prodotto. Di seguito una spiegazione dettagliata dei suoi principali vantaggi e vantaggi:

1) Vantaggi del carico e scarico automatico della lamiera

– Migliorare l'efficienza produttiva

Il carico e lo scarico automatici e continui consentono di risparmiare tempo nella movimentazione manuale e nell'allineamento.

Può funzionare ininterrottamente 24 ore su 24, il che lo rende particolarmente adatto all'abbinamento con apparecchiature di lavorazione ad alta velocità come il taglio laser.

– Ridurre i costi di manodopera

Sostituire i lavori di movimentazione ripetitivi e ad alta intensità di manodopera.

Ridurre la dipendenza dal lavoro manuale, risparmiare sul numero di dipendenti e sui costi di manodopera.

– Migliorare la precisione e la coerenza dell'elaborazione

Il posizionamento e il caricamento automatici garantiscono un'elevata precisione, evitando errori di posizionamento manuale.

Garantire la coerenza della qualità e la standardizzazione tra i lotti di prodotto.

– Garantire la sicurezza operativa

Isolare persone e attrezzature, ridurre il contatto manuale con apparecchiature pericolose come laser e punzonatrici e ridurre il rischio di infortuni sul lavoro.

Dotato di dispositivi di protezione fotoelettrica/radar per proteggere efficacemente l'area di produzione.

– Migliorare l'utilizzo delle attrezzature

Evitare l'inattività delle apparecchiature in attesa del carico e dello scarico manuale e migliorare la velocità di avvio delle apparecchiature.

Collegamento con macchine da taglio/piegatura/punzonatura per ottimizzare il ritmo di collegamento.

– Adattarsi alla produzione flessibile

Può essere collegato al sistema MES/ERP per ottenere una programmazione flessibile della produzione di più varietà e piccoli lotti.

Identifica automaticamente il numero, lo spessore e le dimensioni del materiale per ottenere un funzionamento a flusso misto.

– Raggiungere le basi della produzione intelligente

Gettare le basi per la costruzione di una “fabbrica oscura” e realizzare fabbriche senza personale o con meno personale.

Supportare le esigenze di produzione intelligente quali raccolta dati, tracciabilità e analisi della capacità.

2) Valore fondamentale del carico e dello scarico automatico della lamiera

- Vantaggi economici: riduzione dei costi di manodopera e di gestione, aumento della capacità produttiva e accorciamento del ciclo di consegna.

- Vantaggi gestionali: standardizzazione dei processi, tracciabilità, visualizzazione dei dati, favorevoli alla gestione e al processo decisionale.

- Vantaggi in termini di qualità: qualità stabile, riduzione degli errori umani e miglioramento del tasso di resa.

- Competitività sul mercato: soddisfare le esigenze dei clienti di fascia alta in termini di automazione e velocità di risposta nelle consegne, migliorando l'immagine aziendale.

3) Tabella di esempio dei valori dello scenario applicativo

Industria | Vantaggi |

Produzione di telai e mobili | La produzione su larga scala e multi-lotto ha un ritmo sostenuto e dipende fortemente dal lavoro manuale. L'automazione può migliorare significativamente l'efficienza. |

Produzione di ascensori | Le piastre sono pesanti e di grandi dimensioni. Il carico e lo scarico automatici risolvono il problema della movimentazione manuale e migliorano la sicurezza. |

Lamiera per elettrodomestici | La produzione multi-specifica ha un ritmo sostenuto. Il carico e lo scarico automatici, combinati con il sistema MES, consentono una programmazione flessibile. |

Parti in lamiera per veicoli a energia nuova | Elevati requisiti di precisione per i componenti, l'automazione garantisce coerenza e qualità dell'assemblaggio. |

7. Riepilogo

Il sistema di carico e scarico automatico della lamiera è un sistema automatizzato che alimenta automaticamente lamiere o pezzi lavorati nelle macchine per la lavorazione della lamiera (carico) e rimuove automaticamente i pezzi lavorati (scarico) al termine della lavorazione. È una parte importante della produzione intelligente della lamiera ed è ampiamente utilizzato nel taglio laser, nelle punzonatrici CNC, nelle piegatrici e in altre apparecchiature.

Componenti base del sistema:

- Dispositivo di carico: preleva automaticamente le materie prime (ad esempio i fogli) e le posiziona sulla piattaforma di lavorazione

- Dispositivo di scarico: rimuove, smista o impila automaticamente i pezzi lavorati

- Meccanismi di movimentazione: come manipolatori a ventosa, robot, carrelli a scorrimento, ecc.

- Sistema di controllo: PLC, sensori, HMI, ecc., per ottenere un controllo intelligente e un funzionamento di collegamento

Vantaggi principali:

- Migliorare l'efficienza: ottenere una produzione continua e ridurre i tempi di attesa

- Ridurre i costi di manodopera: ridurre la necessità di operatori

- Migliorare la precisione di elaborazione: posizionamento accurato per evitare errori umani

- Migliorare la sicurezza: ridurre il contatto diretto tra persone e attrezzature

- Supporta la produzione intelligente: può essere collegato ai sistemi MES/ERP per ottenere l'automazione e l'integrazione delle informazioni