目次

4ローラー板圧延機は、金属板の曲げロール加工に広く使用されている設備です。板材の予備曲げと成形圧延が可能で、特に中厚板や高精度圧延加工に適しています。

と比較すると 3ローラー板圧延機4 ローラー板圧延機は、自動化度が高く、操作が簡単で、残留直線エッジが小さいなどの利点があります。

1. 4ローラープレート圧延機とは何ですか?

意味:

4ロール板金曲げ機は、4つのローラー(上部ローラー1個、下部ローラー1個、サイドローラー2個)の協調動作により、板金をクランプ、予備曲げ、圧延する装置です。板金の対称予備曲げと全周圧延を一度に完了できます。

4ロール板圧延機は、金属板を円筒形、円弧形、その他の形状に圧延する機械設備です。圧力容器、風力発電、造船、石油化学、ボイラー製造などの業界で広く使用されています。

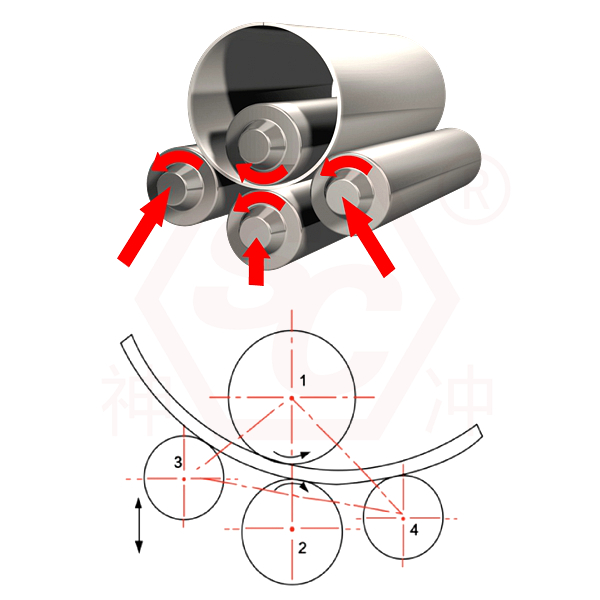

動作原理の簡単な説明:

- プレートのクランプ:上部ローラーと下部ローラーがプレートをクランプします。

- 予備曲げ:片側のサイドローラーを持ち上げることで、プレートの一端を上方に押し上げ、予備曲げ(直線部分を小さくする)を実現します。

- 圧延: ローラーが連携して動き、プレートは 3 点のサポート下で連続的に塑性変形し、最終的に必要な曲率に圧延されます。

- 排出: 成形されたワークピースは、補助装置または上部ローラー反転機構を介して排出されます。

2. 4ロール板圧延機の構造構成

4ロール板圧延機の基本構造は、自動予曲げ、圧延、丸め機能の基盤となります。3ロール板圧延機と比較して、4ロール板曲げ機は補助ローラー(第2サイドローラー)を追加することで、加工効率と圧延精度を大幅に向上させます。以下は、4ロール圧延機の主な構造と機能の説明です。

1) 上部ローラー(上部作業ローラー)

位置:

フレームの中央上部にあります。

関数:

アクティブ ローラーは、駆動システムを通じてプレートを回転させます。

プレートに対して主な下向きの曲げ力を加えます。

特徴:

通常は電動で駆動し、直径が最も大きく、垂直方向に適宜昇降できます。

2) 下部ローラー(下部作業ローラー)

位置:

上部ローラーと平行に下部に配置されます。

関数:

従動ローラーとしてプレートを挟み込む役割を果たします。

上下に動かして締め付け力を調整できます。

特徴:

駆動ローラーを兼ねる場合もあります。上部ローラーでプレートをクランプし、初期位置を調整するために使用します。

3) 左右のローラー(サイドローラー)

位置:

上部ローラーと下部ローラーの両側、下部ローラーに近い位置にあります。

関数:

プリベンディング機能を実現します。

プレートの曲げ軌道と成形半径を制御します。

特徴:

通常は油圧システムによって制御され、個別に持ち上げたり、旋回したりできます。

動作軌道をプログラムで制御して、さまざまな形状(円筒、円錐など)の転がりを実現できます。

4) 主駆動装置

- 通常はモーター+減速機です。

- 上部ローラー(または上部ローラーと下部ローラー)を直接駆動し、プレートを回転・移動させます。

- ローラー間の一定の線速度を確保し、圧延精度を向上させます。

5) 油圧システム

- 下部ローラーとサイドローラーの上昇と横方向の動きを制御します。

- 圧延時の圧力制御を実現します。

- 通常、油圧シリンダー、油圧ポンプ、制御弁グループ、オイルタンクなどが含まれます。

6) 機械フレーム

- 装置全体の構造をサポートします。

- ローラーの位置精度と装置全体の剛性を保証します。

- 強力な耐荷重性を確保するために、重厚な溶接鋼構造または鋳物で作られています。

7) CNC制御システム

- 板圧延機の各部の動きを操作したり、パラメータを設定するために使用します。

- 通常、PLC、タッチスクリーン、ヒューマンマシンインターフェース (HMI) が装備されています。

- 自動制御を実現し、多段圧延作業をサポートします。

8) 補助装置(オプション)

- 供給装置:油圧式積載プラットフォームなど。

- 排出装置:支持フレーム、ロール回転装置など。

- 安全装置:緊急停止ボタン、保護カバー、変位検知システムなど。

3. 4ローラー板曲げ機の動作原理

4ローラー板圧延機は、高度な板材成形設備です。その動作原理は、4つの作動ローラー(上ローラー、下ローラー、左ローラー、右ローラー)の協調動作により、機械圧力と油圧の作用下で板材に塑性変形を生じさせ、自動予曲げと精密圧延を実現することです。以下では、構造、プロセス、力、制御などの観点から、その動作原理を詳細に分析します。

1) シート給紙

- シートは給紙プラットフォームを通じて側面または前面から給紙されます。

- 中心を合わせた後、上下のローラーで挟み込んで位置決めします。

2) シートクランプ

- 下部のローラーが上昇し、シートを上部のローラーの下にしっかりと押し付けます。

- 初期のクランプ状態が形成され、圧延の準備が整いました。

3) シートの予備曲げ(残留直線エッジの除去)

- 片側のサイドローラー(左のローラーなど)を持ち上げます。

- シートの一端を持ち上げて、上部ローラーと下部ローラーで三点の力を形成し、シートを部分的に曲げます(予備曲げ)。

- シートを回転させ、反対側の端でも操作を繰り返して、両端を予備曲げします。

- この方法により、残留直線エッジが大幅に削減され、成形品質が向上します。

4) シート圧延

- サイドローラーが徐々に上昇します(プログラム可能な曲率制御)。

- シートは 3 点曲げモードで連続的に円弧または円筒形に曲げられます。

- 駆動ローラーはシートを連続的に前方に駆動し、完全な円形の断面を形成します。

5) シートの積み下ろし

- 圧延が完了したら、上部のローラーを反転したり、横に移動したりできます。

- 成形されたワークピースは油圧または機械の補助機構によってアンロードされます。

- 次の溶接または丸め工程に直接進むことができます。

4. 4ロール板圧延の力解析

4ローラー板圧延機の力解析は、圧延機構の理解、精度制御、成形プロセスの最適化の中核を成す。力学的観点から見た4ローラー構造の利点は、より理想的な3点曲げシステムを形成し、板材の変形プロセスを効果的に制御し、予備曲げおよび圧延品質を向上させることができることである。

1) 4ローラー板圧延機の主な応力点

圧延工程中、プレートには主に以下の力が加わります。

- 上部ローラー圧力: プレートに対して主な曲げ力を適用し、塑性曲げを行います。

- 下部ローラー支持力:上部ローラーでプレートを挟み込み、支持と伝達を同時に行います。

- サイドローラートップ圧力: 事前曲げおよび圧延中の曲率と形状精度を制御します。

- 摩擦: 上部/下部ローラーとプレートの間の摩擦から生じ、プレートを動かすために使用されます。

- スラブ反発力:曲げ加工後の板材の弾性回復力であり、精度に影響を与える重要な要素です。

2) 力の過程段階の分析

初期クランプ段階:

- プレートは上部ローラーと下部ローラーの間に配置されます。

- 下部のローラーが上昇して圧力を加え、上部のローラーと挟持力を形成して通常の圧力を生成します。

- 上部ローラーと下部ローラー間の摩擦によりプレートの動きを制御します。

曲げ前段階:

- 片側のローラーが上昇し、上部のローラーと下部のローラーで3点の力を形成します。

- 板の端部は曲げられ、局所的に塑性変形領域が形成される。

- 曲げモーメントは板厚の中心軸より下で発生し、非対称の応力分布を形成します。

ローリングステージ:

- プレートは3つの支点(上部ローラー+2つのサイドローラー)の間で力を受けます。

- 連続的に前進しながら圧迫され、曲げられ、連続した曲線を形成します。

- 曲げ半径はサイドローラーの位置によって決まり、圧力分布は均一でなければなりません。

曲げ加工中、プレート内部の応力状態は次のようになります。

- 上面は引張応力があり、応力は正です。

- 下面は圧縮されており、応力は負です。

- 中立軸の応力はゼロであり、曲げは発生しますが、伸びは発生しません。

3) 4ローラー構造の強度上の利点

比較項目 | 3ローラー板圧延機 | 4ローラー板圧延機 (メリット) |

サポートポイント | 2つの側面+1つの中央 | 真の3点成形構造 |

シートの安定性 | プレートは簡単にスライドできます | 安定したプレート固定とクランプ |

圧延精度 | 一般的な | 高(曲げモーメント調整可能) |

事前曲げ能力 | 弱い | 強力(構造が正と負の予曲げをサポート) |

リバウンドコントロール | 正確に制御するのが難しい | プログラム可能な補正+動的調整 |

5. ローリング制御方法

技術の発展に伴い、板圧延機は従来の手動/油圧制御から電子数値制御(NC)およびコンピュータ数値制御(CNC)システムへと徐々に移行し、より高度なインテリジェント製造を実現してきました。4ローラー板圧延機の成形精度、稼働効率、自動化レベルを決定するのは、圧延制御方法です。

1) ローラー位置制御(変位制御)

- 上部ローラー、下部ローラー、左右のサイドローラーの昇降変位を制御する

- 成形工程中の板の曲げ半径と圧力面積を決定する

- 通常、閉ループ制御は油圧比例弁+変位センサによって完了します。

2) 転がり軌道制御

- サイドローラーの移動軌跡(斜線、曲線)を制御する

- 複雑な形状(円錐円筒など)や複数セグメントのアーク圧延を実現

- 軌道は通常CNCシステムによって事前にプログラムされている。

3) クランプ制御

- プレート上の上部ローラーと下部ローラーのクランプ圧力を制御する

- 回転中にプレートが滑らないようにする

- 異なる材質に対応 品質と厚さを動的に調整

4) 駆動制御(速度調整)

- ローラーの回転速度を制御し、スムーズな給紙を実現します

- 高度な制御システムにより、圧延プロセス中の加速と減速を調整できます。

- 材料の破れ、過圧、表面の損傷を防ぐために重要

5) プログラム制御(自動ロジック)

制御システムには複数のローリング ステップがあらかじめ設定されています。

- プレートの位置決め

- 自動クランプ

- 最初の端を事前に曲げる

- プレート回転

- 2番目の端を事前に曲げる

- フルサークルローリング

- 荷降ろし等

ユーザーは、板厚、材質、ロール径などのパラメータを入力するだけで、システムが各ローラーの位置と動きを自動的に調整します。

6. 4ロール板圧延機の利点の分析

4ロール板圧延機は、その構造と制御システムに多くの利点があるため、現代の板金成形製造において広く使用されています。3ロール板圧延機や対称板圧延機などの従来の設備と比較して、4ロール板圧延機は精度、効率、操作性などにおいて明らかな利点を有しています。

1) 4ローラープレート圧延機の構造上の利点

- 4ローラー構造設計:アクティブ上部ローラー+下部ローラークランプ+両側ローラー調整により、より安定した構造を実現。対称圧延と非対称プリベンディングに対応。

- 下部ローラー固定プレート:プレートは常に固定ローラー上にあり、滑りにくく、位置決めと精度の制御が容易です。

- プレートを反転する必要はありません。3 ローラー マシンとは異なり、プレートは回転せずに、圧延プロセス全体を通じて常に同じ側で処理されます。

2) プロセスと運用上の利点

- ワンタイム成形:事前曲げ + 圧延を同じプロセス サイクルで完了できるため、手動および位置決めのエラーが削減されます。

- 両端の強力な予備曲げ能力:左側と右側のローラーはそれぞれ上下に動かすことができ、両端で独立して精密な予備曲げを行うことができます(直線エッジはほとんどありません)。

- 円錐形のローリングに適応: サイドローラーの軌道はプログラム的に調整でき、円錐形の円筒や楕円などの非円形の構造に適しています。

- 操作が簡単: ほとんどの 4 ローラー プレート ローリング マシンには CNC システム (NC/CNC) が装備されており、ユーザーはパラメーターを入力するだけで操作できます。

- 幅広い板厚に対応:モデルに応じて厚さ1mmから100mm以上まで、さまざまな金属板を圧延できます。

- オペレーターの要件が低い: 3 ローラー プレート圧延機と比較して、技術への依存度が低く、初心者でも簡単に使用でき、より安全です。

3) 成形品質の利点

- 真円度が高い:多点力制御精度が高く、ロール成形の真円度と円筒度は3ローラーよりも優れています。

- 優れたリバウンド制御:サイドローラーの力を連続的に制御できるため、弾性リバウンドを低減し、ローリング精度を向上させることができます。

- 優れた表面品質: プレートは滑りにくく、裏返す必要がなく、傷や折り目などの欠陥を回避できます。

- より正確なエッジドッキング:直線エッジが小さいため、その後の自動溶接、シームドッキング、その他の精密操作が容易になります。

4) 生産効率と自動化の利点

- 全自動制御システム:NC/CNCプログラミングをサポートし、メモリ保存機能を備え、大量生産に適しています。

- 処理時間の短縮:すべてのステップが 1 回の位置決めで完了し、合計処理時間が 30% ~ 50% 短縮されます。

- 自動化生産ラインに適しています。積み込み・積み下ろしシステム、ロボット、溶接ステーション、その他の機器をリンクできます。

- リモート監視/診断をサポート: 一部のハイエンド機器はインターネットに接続して、産業用 IoT (IIoT) アクセスを実現できます。

5) 3ローラー板圧延機の代表的な利点の比較

比較項目 | 3ローラー板圧延機 | 4ローラー板圧延機 (メリット) |

プリベンディング機能 | 複数回の反転、大きな直線エッジが必要 | 自動プリベンディング、非常に短い直線エッジ(板厚の1.5倍以下) |

センタリングと位置決め | 位置決めには手動の経験に頼る | プレートは下部ローラーに固定され、自動的に中心に配置されます |

圧延効率 | 多くのプロセス、低い効率 | すべての圧延工程が一度に完了します |

円錐圧延能力 | 構造上の制限により達成が困難 | 調整可能なローラー軌道、コーン角度の自由な制御 |

運用上の技術的問題 | 高い、熟練労働者が必要 | 低くて使いやすいCNCインターフェース、トレーニングが簡単 |

7. 4ロール板圧延機の選び方は?

4ロール板圧延機の購入は、生産効率、加工精度、そして企業の長期的な発展能力に直接関係する重要な設備投資決定です。以下は、体系的かつ実践的な「4ロール板圧延機購入に関する提案とガイドライン」です。実際のニーズに基づいた科学的な選定を支援し、無駄な無駄や潜在的なリスクを回避します。

1) 応募要件を明確にする

モデルを選択する前に、ワークピースの特性と製造方法を明確にする必要があります。

主なパラメータ | 考慮事項 |

板厚 | 最大/最小加工板厚範囲(上部ローラー径と油圧システムに影響) |

シート幅 | 最大加工幅は、機械本体の幅と剛性要件を決定します |

材質の種類 | 普通炭素鋼、ステンレス鋼、アルミニウム合金、耐摩耗鋼などは、圧力と成形半径に影響します |

最小ロール径 | 必要な最小内径は?曲げ能力とローラー配置を考慮する必要があります。 |

ワークピースの種類 | 円筒、円錐、楕円、非標準部品?制御システムとサイドローラーの軌道設計に影響 |

バッチサイズ | 単品カスタマイズか大量ロットか?CNCまたは自動ローディング・アンローディング装置の装備を決定する |

2) 主要な技術パラメータの選択に関する推奨事項

- 上部ローラーの直径: 最大曲げ力に耐え、たわみを回避するのに十分な大きさである必要があります。圧延プレートの厚さによって影響を受けます。

- 下部ローラーとサイドローラーの直径:安定したクランプと曲げ効果に影響し、対称構造がより良くなります。

- 油圧システムの圧力:圧力が高いほど処理能力は強くなりますが、コストも増加します。

- モーター出力: プレートの駆動能力と処理速度を直接決定します。

- ローラーピッチとローラー配置:成形品質と最小ロール径を決定します。偏心サイドローラーはコーン圧延に適しています。

- 制御モード: NC は従来のアプリケーションに適しており、CNC は複雑で高精度のシナリオに適しています。

- 機械構造材質:高強度鋳鋼または溶接構造で長期変形耐性を確保します。

3) ブランドとアフターセールスの推奨事項

信頼できるメーカーと完璧なアフターサポートを選択することが重要です。

- 業界での評判が良い、よく知られているブランドやメーカーを優先してください。機器の品質が保証され、主要コンポーネントの寿命が長くなります。

- メーカーの組立・試作機現場を視察し、実際の圧延効果を確認し、制御システムの操作性を把握します。

- サプライヤーが設置、試運転、トレーニング サービスを提供していることを確認し、機械のサイクルを短縮し、生産効率を向上させます。

- アフターサービス対応時間と部品サポートを理解する: 機器が故障した場合は、タイムリーなメンテナンスが非常に重要です。

4)4ローラープレート圧延機の選定アイデアのまとめ

次の表を使用して、ニーズを整理し、メーカーとコミュニケーションを取ることができます。

アイテム | データまたは要件の説明 |

最大板厚 | 例えば、20mmのQ345鋼 |

プレート幅範囲 | 2000mm |

最小内径 | 400mm |

ワークピースの種類 | 円柱 + 円錐 |

加工材料 | ステンレス鋼と炭素鋼の混合 |

制御方法 | NCまたはCNC |

バッチか否か | はい、給餌装置を設定することをお勧めします |

設置場所の制限 | 幅・高さ・基礎耐荷重要件など |