の1つ プレスブレーキ プレスブレーキの用途はあらゆる種類のポールの曲げ加工であるため、プレスブレーキ工場では、街路灯柱や高架柱の曲げ加工用プレスブレーキの製造に関するお客様からのお問い合わせを頻繁に受けています。半自動街灯柱製造ラインは、ポール製造用に特別に設計されており、以下はSC SHENCHONGがお客様に提供した半自動街灯柱製造ラインの事例の一つです。

クライアントのポール情報

このクライアントは、多角形のポールと円錐形のポールの 2 種類のポールを製作したいと考えています。

多角形ポール(材質:S235) | 最大ストローク数 | 16 |

|

最大寸法 |

|

|

|

| 厚さ | 6 | んん |

| 長さ | 12000 | んん |

| 直径(単品)(最小) | 160 | んん |

| 直径(単品)(最大) | 500 | んん |

円錐ポール(材質:S235) |

|

|

|

最大寸法 |

|

|

|

| 厚さ | 4 | んん |

| 長さ | 12000 | んん |

| 直径(単品)(最小) | 60 | んん |

| 直径(単品)(最大) | 210 | んん |

| 長さに沿った円錐度/円錐縮小 |

|

|

|

|

|

|

最小寸法 |

|

|

|

| 厚さ | 4 | んん |

| 長さ | 6000 | んん |

| 直径(単品)(最小) | 60 | んん |

| 直径(単品)(最大) | 135 | んん |

| 長さに沿った円錐度/円錐縮小 |

|

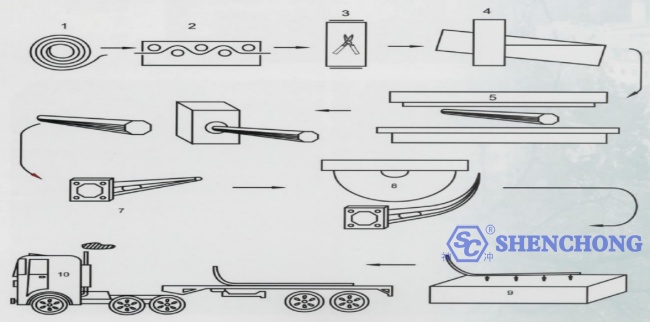

街灯柱製造技術プロセス

半自動照明柱生産ラインのプロセスフロー

- 解く

- プレートの水平調整

- プレート切断

- プレート斜めせん断機

- スリットシートプレートを再度水平にし、ストレスを軽減します。

- 縦方向に切断された板材を荷降ろし装置に積み上げます(板材の取り出しから積み上げまでは自動です)。

- クレーンを使用して積み重ねたシートをプレスブレーキまで運搬します。

- プレスブレーキ前供給装置にシートを積載するダブルビームトラス積載システム。

- 曲がる照明柱

- ポールジョイント溶接機(タンデムプレスブレーキアンロードポールを溶接機に接続します)。

主な生産設備

- コイル外し – レベリング – 切断ライン

- スリッター

- ダブルビームトラス荷重システム

- タンデムプレスブレーキ

- ポールジョイントおよび溶接機

照明柱用CNC切断長さライン

モデル: CTLA6x1600

自動タイプ、4段式レベリングマシン+シャーリング+3枚刃エッジスリット+テーパースリットユニット付き。

特徴

- 原材料は鋼コイルで、出力は街灯柱のサイズに適した等脚台形板です。

- コイルの巻き戻し、レベリング、長さ切断、エッジ除去、斜めせん断、荷降ろし、積み重ねまでを一つの生産ラインで完結する、機械と工程を一体化しています。板材せん断機による横切り後は、クレーンによる積み込み・積み下ろしが不要で、そのまま斜めせん断工程へ移ることができます。作業員数と労力を削減し、生産速度を向上させます。

- 全自動タイプ、シート長さCNC制御、シート数量CNC制御、自動斜めせん断、自動アンローディング、自動スタッキングシステム。

- 後続工程よりもはるかに速いため、生産速度は非常に高速です。通常、この工程が完了すると、オペレーターは他の工程に取り掛かることができるため、作業時間が大幅に短縮され、生産コストも削減されます。

- 作業者はリラックスして鋼板との接触を最小限に抑え、人員の安全を確保する必要があります。

- せん断機は全体回転機能を備えており、中心線に対して一定の角度で回転することで、切断された板材は平行四辺形になります。これは、斜めせん断機で斜めせん断した後に等脚台形板材を得るのに便利であり、照明柱の製造に適しています。トリミング工程が不要なため、板材の無駄を削減できます。

- シート幅を4本にする際に、端材の廃棄部分を取り除き、同時に中間の半分を切断できる3枚刃の端材切断装置。

- 斜めせん断後、同方向の板材は仕分けすることなく別々に積み重ねられます。複数枚(例えば30枚)の板材を曲げ加工機に直接吊り上げることができるため、安全かつ時間の節約になります。

- オプションのテーパースリット加工後のレベリングユニットは、テーパーカットによるストレスを取り除き、高品質の照明柱を作ることができます。

技術的パラメータと構成デバイス

技術的パラメータ

- 材料の厚さ:熱間圧延軟鋼最大:6mm、最小:Q235、Q345の場合2mm、降伏強度:235Mpa、345Mpa

- 鋼板最大幅:1600mm

- 鋼板コイルの重量:最大30トン

- 鋼コイル内径:Φ508mm~Φ760mm

- レベリング速度:5~15m/分

- レベリングローラーの数:13、アップローラー6、ボトムローラー7

- レベリングローラー直径: 132mm

- レベリングローラー距離: 143mm

- レベリングローラー材質:GCr15

- レベリングローラー硬度:HRC55-58

- 補助ローラー装置:上ローラー、下ローラー各3個

- 支持ローラー径:140mm

- スケールの長さ範囲:要件に応じて2000~12000mm

- 切断長さの許容差: ±2mm以内 (8m長さのプレートを基準)

- メインレベリングモーター出力:37kW、960RPM

- せん断機容量:6mm×2500mm

- せん断機回転角度:1.5度。

- ダブルエッジ&テーパー スリット速度:15 m/分。

- スリット用メインモーターの出力:5.5kw

- 台車移動速度:15m/分(調整可能)

- スリット刃材質:H13k

- スリット刃径:280mm

- テーパースリットピンチロール径:280mm

- エッジスリットユニットの内幅:1550mm

- テーパースリットユニットの内幅:1800mm

- 機械設置可能幅:約7200mm

デバイスの詳細

- スチールコイル積載台車

- 油圧式双頭傘型デコイラー

- 油圧プレスおよびガイド、油圧ショベルヘッド装置、挟み込み装置

- ミドルローリングウェイ作業台

- 誘導装置

- レベリングユニット:(4段タイプ)

- 回転式せん断機

- ポール長さサポートテーブル+トロリー、自動化装置付き:

- プレート上昇装置。

- 3枚刃のエッジスリッターユニット。

- 自動化装置付きポール長さサポートテーブル+トロリー

- プレート上昇装置。

- テーパースリットユニット

- 荷降ろし用ボール型支持台

- テーパープレートの自動積み下ろし・積み込みシステム

- 電気システム

- 油圧系

- 空気圧システム

オプション項目

オプション1:テーパースリット後のレベリングユニット、

オプション2: プレートオフラインシステム

オプション3:リモート診断機能。

オプション4 スペアパーツ

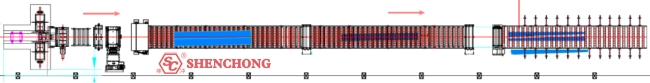

ダブルビームトラス荷重システム

スリット加工とレベリングを行った後、スライスした板の束をクレーンで手作業で曲げ機の前のトラスステーションまで持ち上げます。

ワークフロー:

ダブルビームトラスローディングシステムの真空吸盤カップが、スリッターのロールパスからプレートを掴みます。

タンデムプレスブレーキの自動前送り装置にプレートをセットします。

プレスブレーキの自動前送り装置がプレートを送ります。

タンデムプレスブレーキでワークを曲げます。

曲げ後、CNC 制御のサイド アンロード デバイスで完成したポールをアンロードします。

完成したポールは溶接機のロール経路に積み込まれています。

- ダブル ビーム トラス ローディング システムには 2 つのワークステーションが含まれており、各ワークステーションの長さは 2000 mm なので、ダブル ビーム トラス ローディング システムの長さは 4000 mm になります。

- ダブルビームトラス荷重システム 最大積載重量1200kg。伝動装置にはギアとラック、リニアガイドを採用。積載部にはサーボドライブと真空カップを採用。

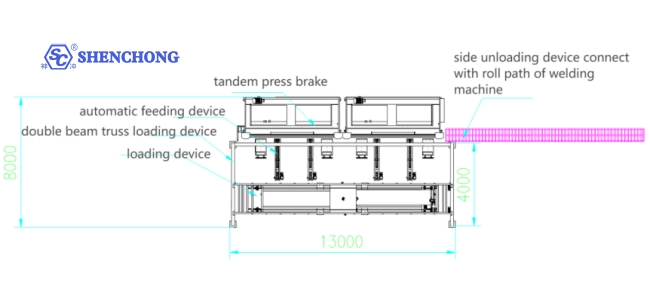

CNCタンデムプレスブレーキ

クライアントの曲げ要件を満たすために、私たちは以下をお勧めします タンデムCNCプレスブレーキ 型式:2-WE67K 600トン 6000mm、合計1200トン 12000mm。この機械は照明ポール用に設計されており、材質は最大厚さ6mm、最大長さ12000mm、ポール径は60~500mmです。

半自動照明柱生産ラインにおけるCNCタンデムプレスブレーキの特別設計

- CNC制御による自動前送り装置

- CNCシステムで制御される自動バックフィード装置

- 自動側面荷降ろし装置

- 自動吸引(磁気分離構造、自動積載構造を含む)。

マシンパラメータ

モデル | 2週間600/6000(ESA-S860) | ||

いいえ。 | アイテム | ユニット | 価値 |

1. | プレッシャー | KN | 2×6000 |

2. | 作業台 | んん | 2×6000 |

3. | 住宅間の距離 | んん | 4800 |

4. | 喉の深さ | んん | 1250 |

5. | ラムストローク | んん | 300 |

6. | 接近速度 | mm/s | 100 |

7. | 作業速度 | mm/s | 8-12 |

8. | 戻り速度 | mm/s | 60-100 |

9. | 軸(13+2) |

| Y1、Y2、X1、X2、X3、X4+V1、Y3、Y4、X5、X6、X7、X8、C+V2 |

10. | Y1、Y2、Y3、Y4平行公差 | んん | ±0.01 |

11. | 前方給紙ストローク | んん | 1800 |

12. | 後方給紙ストローク | んん | 1250 |

13. | 日光 | んん | 980 |

14. | メインモーター | キロワット | 37×2 |

15. | 単一マシンの全体寸法(長さx幅x高さ) | んん | 6600*3700*4700 |

16. | 単体重量 | トン | 56 |

CNC軸仕様:

Y1、Y2、Y3、Y4軸–制御シリンダ軸、X1、X2、X3、X4、X5、X6、X7、X8軸–制御供給軸、C–制御サイドアンロード軸、V1、V2–CNC制御テーブルクラウニング

主な性能と特徴

- フレームは、燃料タンク、トレイ、サポート、作業台、左右の壁パネル、スライダーで構成されています。この構造は、高い構造強度と大きな鋼材配置によりフレームの構造強度を確保し、振動対策を施して応力を排除しています。

- 構造部品はショットブラストにより錆びを落とし、防錆塗料を吹き付けます。

- 壁パネル、スライダー、作業台は、各取り付け面の平行度と垂直度を確保するために、一度限りの大型 CNC 床ボーリングおよびフライス盤で加工されます。

- 機械同期の原理:電気油圧サーボ比例弁の応用により、2台の機械の同期を確保します。ドイツ会社の電気油圧サーボ比例弁を採用し、その性能特性は、電磁石の高作動力連続動作、機械運動の摩擦対の高速動作特性を備えた小型精密電子増幅器です。作業台の垂直プレートの両端にグリッドが設置されており、スライダーのストロークの位置と同期誤差を連続的に反映し、2つの差をマイクロコンピュータ制御システムに送り、電気油圧サーボ比例弁を制御して各単機のツインシリンダーを同期させます。格子スケールはフレームの壁パネルに直接取り付けられているのではなく、テーブルの垂直プレートに固定されたC字型フレームに取り付けられており、作業台を基準点として使用しているため、スライダー自体とフレームに負荷がかかっています。変形はスケールの測定および制御精度に影響を与えません。 2 機連動機構の 2 機同期は、2 つのスライダーの間に設置された差動ポテンショメータを通じて、機械的同期情報を電気信号に変換して同期ボードとマイクロコンピューターに送信し、増幅ボードを介して電気油圧サーボ比例弁を制御して 2 機同期動作を実現します。

- オペレーターはコンピューターを介してマンマシン対話を直接実行でき、中国語と英語で表示され、曲げ力の自動計算と調整、曲げシーケンスの最適化、ワークピースの長さの計算、ワークピースの加工前後の形状と必要な操作情報の表示、および上死点、速度変更点、画像表示の自動計算制御、プログラミング、ジョグ、圧力、緩速回復制御などの機能を備えたフル機能を備えています。

油圧系

- ドイツ企業から輸入された電気油圧サーボバルブグループによって駆動され、コンパクトな構造、強力なシール性能、高い同期精度、長寿命を誇ります。

- 高速・低損失の外付け大口径充填バルブです。

- 住友製内歯車式高圧ポンプを採用し、高圧と低騒音に耐えます。

- シリンダーシールには摩耗が少なく漏れのないスウェーデンSKF社のシール部品を採用しています。

- 油圧システムには過負荷オーバーフロー安全保護機能が備わっています。

- シリンダーは45鋼を一体鍛造し、粗加工、熱処理、仕上げ、精密研磨を経て、シリンダー内壁は硬度と耐摩耗性を兼ね備え、高い円筒度精度を実現しています。

- プランジャーは45鋼で一体鍛造されており、粗加工、熱処理、精密研磨の後、国内最先端の軍事技術を用いて表面にニッケルとリンのコーティングが施されています。シリンダープランジャーは優れた自己潤滑性を備え、耐用年数を大幅に向上させます。

- オイルレベルは分かりやすく直感的に表示されます。

- 高精度ガイドシステム、位置測定システム、油圧バランス機能により、全長加工のニーズを満たすことができます。

- 設備は定格負荷で16時間連続運転が可能であり、油圧システムには漏れがなく、作業は安定しており、性能は良好です。油温は国家標準(≤60~70℃)内で制御できます。

電気制御システム

- 電気部品は国際基準に準拠しており、安全で信頼性が高く、強力な耐干渉能力を備えており、電気制御キャビネットには放熱機能があります。

- 操作しやすい可動式フットスイッチと緊急停止機能付きです。

機械のオフセット防止能力

本機の電気油圧サーボシステムは位置制御システムであり、格子定規を介してスライダーの同期誤差を動的に検出し、数値制御システムから与えられた電気油圧サーボバルブ信号によってスライダーの同期誤差を修正し、スライダーが完全に部分負荷の場合でも常にテーブルと平行になるようにします。

CNCポールシャット溶接機

モデル: HM500/12000

適用範囲: 5G ポール、モノポール、ハイマスト ポール、通常の街灯ポールなど、長さの長い中型ポールの縦方向自動閉鎖溶接に適しています。

特徴

- CNC自動調整、CNCシステムは、ポール径の変更に応じて、圧力を自動調整し、押さえの位置を自動調整し、送り速度と位置を自動的に一致させ、溶接シームを常に閉じた状態に保ち、スムーズな溶接を確保します。

- 前工程の合格に基づいて、溶接後、ポール溶接部のねじれがなく、作業員が機械の後ろでロッドをこじ開けてねじり、溶接部の中心を合わせる必要がありません。

- 駆動ポールは周波数変換制御され、電動ブレーキ停止機能によりヘッドとテールの溶接安定性を確保します。このシステムは、ポールの小端から下端まで全領域を溶接でき、溶接後の残り長さはほとんど発生しません。これにより、次工程の手作業が削減されます。

- クランプローラーは3組あり、ローラーによるポール表面への圧力を軽減し、表面の傷つきを軽減する利点があります。八角形、多角形、円錐形のポールの製造に適しています。等径または円錐形も可能です。

- 電動式の高速戻り機能を備えた押し型トロリーは、オペレーターが手動で押し戻す必要がなく、オペレーターの労働強度が軽減されます。

- 空気圧クランプ装置を備えた後部プッシュトロリー。手動クランプに比べてシンプルで高速です。

- サブマージアーク溶接機能

- 荷降ろし側はローラー式で、積み下ろし作業に便利で、上流・下流の材料の自動化に貢献します。積み込みと荷降ろしを同じ側で行うことができるため、オペレーターの長距離移動が不要になります。オペレーターはホストマシンの位置で作業するだけで済むため、労働強度が大幅に軽減されます。

- 自社開発の油圧・制御同期システムにより、ポールに対する要件が軽減され、溶接後のポールはより丸みを帯び、変形が少なくなります。

- オペレーター:1名。

- 荷降ろしローラーラック、5セット(12、14mポールに適合)

- 購入者のワークショップのレイアウトに応じて、異なる作業方向の機械を提供することができます。

- 顧客の特別な要求に応じて、世界中のさまざまな極に合わせて特別に設計・製造された機械が提供されます。

- 機械ヘッドに取り付けられたカメラを通じて、溶接シームがメインコントロールパネルの画面に映し出されるため、溶接シームの追跡が簡単かつ容易になり、溶接を監視するためのオペレーターの労働強度が軽減されます。

機械は以下の部品で構成されています

- 台車移動用の長い作業台

- メインガントリーフレーム

- トロリー駆動システム

- 荷降ろしローラーラック、5セット(12、14mポールに適合)

- 油圧クランプ部(クランプローラー付き、中型ポールに適合)

- ワイヤ送給システムを備えたサブマージアーク溶接システム

- フラックス回収システム

- 油圧系

- 制御システム

- カメラ、溶接シーム監視システム。クランプローラーは、お客様のポール要件に合わせて設計されています。モノポールハイマスト、5Gポールモールドに適した1セット付き。

- 通常の街灯柱に適した1セット、最小直径60mm(丸柱と円錐柱)

- 通常の街灯柱に適した1セット、最小直径60mm(八角柱)

- 通常の街灯柱に適した後部クランプ装置セット。(1~2メートルのアームなど、非常に短い長さの柱に適した小型工具が含まれています)

- 街灯柱積み下ろしシステム(オプション)

- ネットワーク化された生産データシステム

- リモート診断機能

- 1年間のスペアパーツ

半自動照明柱生産ラインの生産効率

上記の 12,000mm ポール用半自動照明ポール生産ラインを採用することにより、クライアントは優れた生産効率の結果を達成しました。

- 通常の街路柱製造用の長さ切断ライン + スリッター機: 200 ~ 250 個 / 8 時間。

- プレスブレーキ:通常のストリートポールおよびハイマストポール:80 ~ 160 個 / 8 時間。

- シャットポール溶接機:通常の街路ポール:約50本/8時間。

結論

半自動照明柱生産ラインには、スリッター、長さ切断ライン、板材せん断機、自動ローディングマシン、タンデムプレスブレーキ、フレーム溶接機が含まれます。工場のレイアウトや照明柱の製造要件に応じて、異なる生産ラインのご提案が必要となります。照明柱生産ラインのご提案については、お気軽にお問い合わせください。

関連記事: