目次

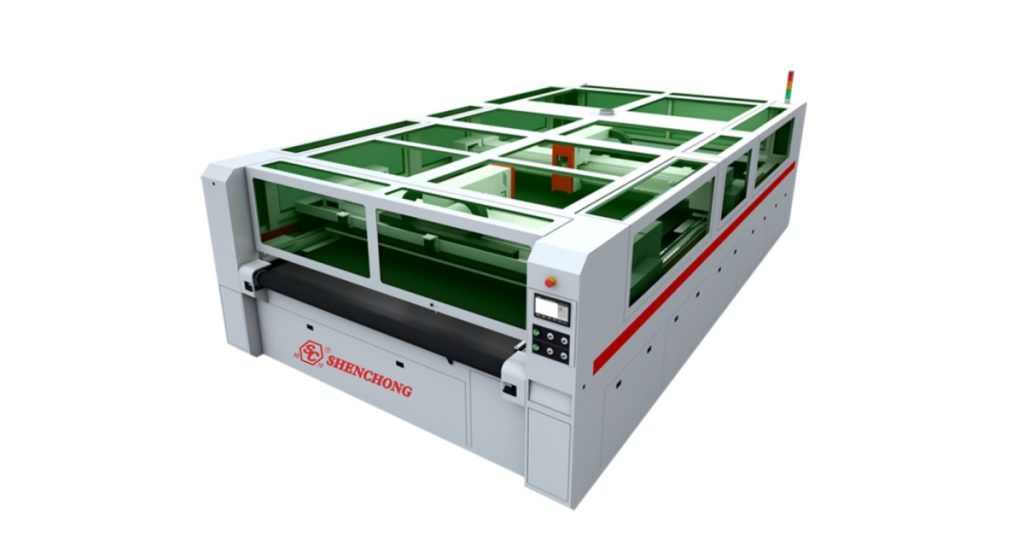

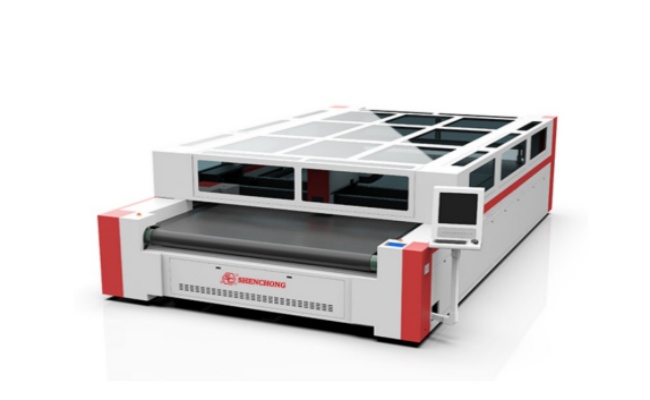

この分野で一般的な非金属レーザー切断機には、固体レーザー切断機とガスレーザー切断機(CO2レーザー切断機)があります。非金属レーザー切断機は、一般的にレーザー電力を利用してレーザー管を駆動し、発光させます。この発光は複数のミラーによって屈折され、レーザーヘッドに伝達されます。次に、レーザーヘッドに設置された集束ミラーが光を一点に集束させ、その光が高温に達して材料を瞬時にガスに昇華させ、排気ファンによって吸い出されることで切断の目的を達成します。一般的なレーザー切断機に使用されているレーザー管に充填されている主なガスはCO2であるため、このタイプのレーザー管はCO2レーザー管と呼ばれ、このタイプのレーザー管を使用するレーザー切断機はCO2レーザー切断機と呼ばれます。

炭酸ガスレーザーは、CO2ガスを作動物質とし、窒素、ヘリウム、キセノン、水素などの補助ガスを併用するガス分子レーザーです。エネルギー変換効率が高いため、高出力レーザーとして広く用いられています。炭酸ガスレーザーの波長は10.6ミクロンで、赤外線では観測不可能な波長です。安定性に優れているため、広く利用されています。

CO2レーザー切断機の動作原理

CO2レーザーの放電管には、CO2、N2、Heなどの混合ガスが充填されています。混合ガスの比率と全圧は一定範囲内で変化します(通常、CO2:N2:He=1:0.5:2.5、全圧は1066.58pa)。あらゆる分子には3つの異なる運動形態があります。第一に、分子内の電子の運動が電子のエネルギー状態を決定します。第二に、分子内の原子の振動、つまり平衡位置を中心とした周期的な振動です。この運動が分子の振動エネルギー状態を決定します。第三に、分子の回転が分子の回転エネルギー状態を決定します。CO2レーザーは、CO2分子の振動エネルギーレベルと回転エネルギーレベル間の遷移を利用してレーザーを生成します。

CO2レーザー切断機は、動作中にCNC機械システムを制御し、コンピュータを介してスポット照射位置を移動させることで、自動切断を実現します。このレーザー切断機は、レーザー技術、CNC技術、精密機械技術を統合したハイテク機器です。

CO2レーザー切断機のコンポーネント

レーザ

CO2レーザー切断機のレーザーは、システム全体の中核部分であり、主にレーザー管、ミラー、レーザー電源で構成されています。レーザー管はガラスまたはセラミック製の管で、二酸化炭素ガスやその他の補助ガスが充填されています。ミラーは主に出力ミラーと反射ミラーに分けられます。出力ミラーはレーザー管からレーザービームを出力するために使用され、反射ミラーはレーザービームをレーザー管内に戻して利得を得ます。レーザー電源はレーザー管を制御するための高電圧電力を供給し、高品質のレーザービームを生成します。

光パスシステム

光路システムは、反射鏡、レンズ、走査ミラーで構成されています。反射鏡は主にレーザー光を切断ヘッドに導くために使用され、レンズはレーザー光の焦点サイズとパワー密度を調整するために使用され、走査ミラーはレーザー光を様々な方向に移動させることで切断経路を調整します。

制御システム

制御システムは、レーザー切断機全体のインテリジェントな中核であり、制御回路、コンピュータ、制御ソフトウェアなどの様々なコンポーネントで構成されています。制御システムは、レーザービームの開閉、方向、出力など、レーザーを細かく制御するだけでなく、切断経路や速度などのパラメータの調整と最適化といったユーザーのニーズにも応えます。

水冷システム

CO2レーザー切断機のレーザーは動作中に大量の熱を発生しますが、水冷システムはこの熱を効果的に放散します。水冷システムは主に循環水ポンプ、水タンク、ラジエーターなどのコンポーネントで構成され、これらが一体となって閉鎖循環システムを形成し、レーザー内部で発生した熱を迅速に排出します。

上記はCO2レーザー切断機の主要構成部品であり、各部品は非常に重要な役割を果たしており、欠かすことはできません。これらの構成部品を理解することで、CO2レーザー切断機の構造と原理をより深く理解し、切断加工への応用をより効果的に行うことができます。

CO2レーザー切断機とファイバーレーザー切断機の基本的な違い

使用寿命の違い

CO2 レーザー切断機 ファイバーレーザーカッターは、波長10.6μmのレーザーを励起するために空気発生器を使用していますが、ファイバーレーザーカッターは波長1.08μmの固体レーザー発生器によって励起されています。波長1.08μmのため、ファイバーレーザー切断機は長距離伝播が可能で、レーザー発生器の寿命はCO2レーザー管よりも長くなります。

さまざまなコンポーネントの損失

さらに、これら2つの機械の伝播方法は全く異なります。一方、CO2レーザー発生器は、発振器から加工点までレーザーを伝送するために反射鏡を使用しています。反射鏡は定期的に清掃し、脆弱な部品を交換する必要があります。光ファイバーは、ファイバーレーザー切断機が光源として機能するための要素です。これにより、ファイバーレーザー切断機はわずかな損失しか発生しません。発振器から加工点まで。反射鏡は定期的に清掃し、脆弱な部品を交換する必要があります。光ファイバーは光ファイバーの要素ですが、レーザー切断機には切断工具が使用されています。

運用コストを考慮すると、複雑なコンポーネントと基本設計のため、ファイバーレーザー切断機は初期段階では二酸化炭素レーザー切断機よりも高価です。しかし、長期的には逆効果となり、CO2レーザー切断機のメンテナンスコストはファイバーレーザー切断機よりも高くなります。

運用コストは、光電変換率とメンテナンスコストの 2 つに分けられます。

一般的に言えば、CO2レーザー切断機の光電変換率は約10%〜15%であるのに対し、ファイバーレーザー切断機の光電変換率は約35%〜40%です。 この速度を文字通り理解しようとすると、同じ材料を切断する場合、ファイバーレーザー切断機はCO2レーザー切断機の少なくとも2倍の速度であることがわかります。 これはまた、誰かが特定の材料に穴を開けたい場合、CO2レーザー切断機は明らかにより多くの電気代が必要になることを意味します。 約10%〜15%ですが、ファイバー切断ツールは同じ材料を切断するため、CO2切断ツールの少なくとも2倍の速度になる可能性があります。 これはまた、誰かがこの材料に穴を開けたい場合、CO2レーザー切断機は明らかにより多くの電気代が必要になることを意味します。

一方、CO2レーザー発生器は4000時間ごとにメンテナンスする必要があり、約20000時間後にはファイバーレーザー切断機とレーザー切断ツールのメンテナンスが必要になります。

さまざまな切削材料

これら2つの機械の用途を理解すると、CO2レーザー切断機は非金属加工に広く利用されており、ファイバーレーザー切断機は金属関連産業において優れた補助機器として認識されていることがわかります。もちろん、CO2レーザー切断機は金属材料の切断も可能ですが、近年ではファイバーレーザー切断機に徐々に取って代わられています。また、非金属加工に広く使用されているファイバー切断工具は金属材料の切断も可能ですが、近年ではファイバーレーザー切断機に徐々に取って代わられています。

CO2レーザー切断機といえば、プラスチック、木材、ガラス、MDFボード、ABSボード、布、ゴム、革などの非金属材料を思い浮かべる人が多いでしょう。この機械は、精密な形状や複雑な質感を持つ材料を彫刻することができます。製造業に従事するビジネスマンの多くは、ファイバーレーザー切断機をよく知っています。なぜなら、ファイバーレーザー切断機は、ハードウェア、医療機器、環境保護、輸送など、さまざまな業界で非常に普及しているからです。

ほとんどの人は、プラスチック、木材、ガラス、MDFボード、ABSボード、布、ゴム、革などの非金属材料を関連付けます。正確な形状と複雑な質感を持つ材料を彫刻できます。

結論

CO2レーザー切断機は非金属材料の切断に適しています。金属板の切断にはファイバーレーザー切断機を選択することをお勧めします。現在、レーザー切断機市場においてファイバーレーザー切断機の人気は高まっており、CO2レーザー切断機の市場シェアは減少傾向にあります。将来的には、CO2レーザー切断機はファイバーレーザー切断機に置き換えられる可能性があります。