目次

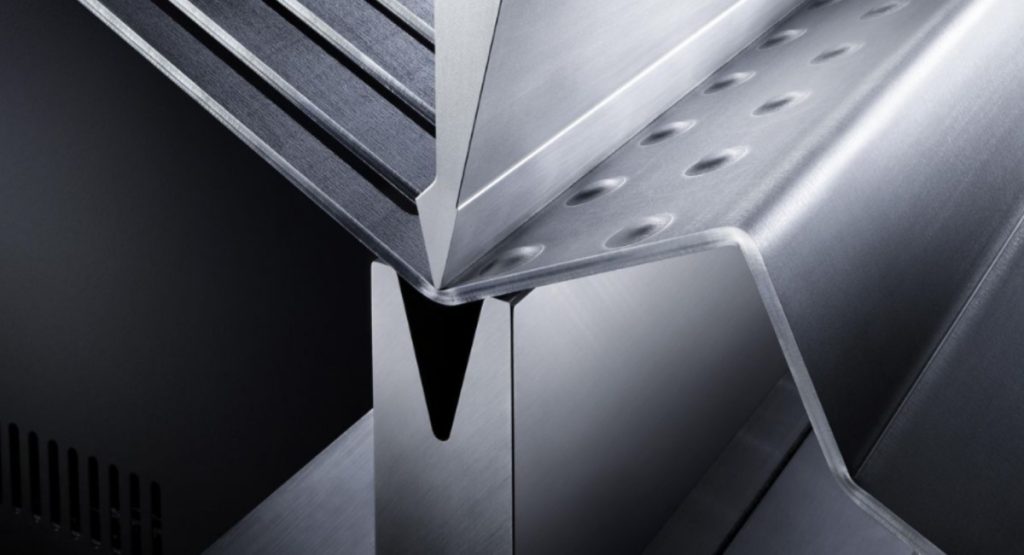

板金曲げ加工(板金フランジ加工とも呼ばれる)は、板金製造において最も重要かつ広く使用されている技術の 1 つです。

板金曲げ加工により、メーカーは直線状の板金部品を角度付き部品に変えることができ、2 つの別個の部品を溶接または固定するよりもコスト効率が高くなります。

板金曲げ加工は、通常、板金に永久変形を引き起こすような力を加えることで行われます。しかし、最良の結果を得るために使用できる曲げ加工方法や曲げ機は数多くあります。

本記事は板金曲げ加工入門として、曲げ加工の基礎知識、代表的な曲げ加工設備、板金曲げ加工の種類、曲げ代やリバウンドなどの技術的な注意点などを紹介します。

板金曲げとは?

板金曲げ加工は、平らな板金部品を V 字型、U 字型、または溝付きの形状に加工するために使用される金属加工技術です。

これは重要かつ便利な製造プロセスです。平らな金属板を曲げて新しい形状に加工する方が、固体のワークピースからV字型、U字型、またはチャンネル型の部品を加工したり、鋳造所で鋳造したりするよりもはるかに安価だからです。さらに、曲げ加工によって製造された部品は、2枚の平らな金属板をV字型に溶接して作られた部品よりも堅牢です。

多くの種類の板金曲げ加工では、ブレーキと呼ばれる機械が使用されます。ブレーキは、曲げ機または板金折り曲げ機と呼ばれることもあります。力は手動で加えることも、油圧装置を使用して加えることもできます。

板金曲げ加工方法

板金曲げ加工には複数の方法があり、いずれも機能は似ていますが、操作は異なります。したがって、最適な方法を選択することが、板金成形プロジェクトを成功させるための第一歩です。板金曲げ加工には複数の方法があり、いずれも機能は似ていますが、操作は異なります。したがって、最適な方法を選択することが、板金成形プロジェクトを成功させるための第一歩です。

V曲げ

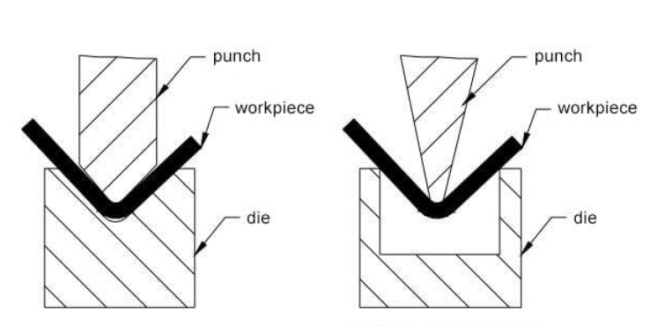

V曲げは最も一般的な板金曲げ加工方法です。この加工にはV字型のパンチとダイが使用されます。V字型のパンチが板金ワークをダイの「V字型」溝に押し込み、様々な曲げ角度の板金を成形します。V字型のパンチとダイの角度によって、鋭角、鈍角、または90°の曲げ角度を実現できます。

エアベンディング

エアベンディングはV曲げ加工と非常によく似ており、V字型のパンチとダイを用いて板金を曲げます。この加工法は他の加工法ほど精度は高くありませんが、非常に柔軟性が高く、V字型、U字型、その他の形状の曲げ加工が可能です。しかし、従来のV曲げ加工とは異なり、エアベンディングではパンチによって板金がキャビティの底に押し込まれることはありません。板金の下に空間(つまり空気)を残すため、従来のV曲げよりも曲げ角度を細かく制御できます。

ボトムベンディング

ボトミング(またはボトムベンディング)は、スプリングバックの課題も解決するV曲げの一種です。曲げ加工完了後、パンチの先端から追加の力を加えることで、曲げ加工部の板金を変形させます。ボトミング工程では、パンチが金属板を金型に完全に押し込み、金型内の幾何学的形状に対応した曲げ加工を形成します。

エアベンディング法と同様に、ボトミング法では曲げ角度を精密に制御できます。ただし、エアベンディングでは、ボトムベンディングよりも高いプレス力が必要になります。

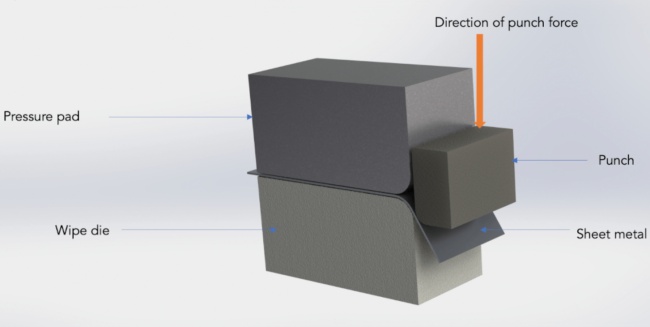

エッジ曲げ

この方法は、 パネル曲げえー 上下に動く上型と下型を用いて曲げ加工を行う工法です。通常、短い金属板に使用され、鋭利さを抑え、曲げ端面の損傷を防ぎます。

エッジ曲げ加工では、板金は圧力パッドによってダイに押し付けられます。次に、パンチがダイと圧力パッドを越えて伸びた板金のエッジに圧力をかけ、ダイの端を越えて曲げます。

この方法には優れた機械的利点があり、必要な曲げ(および曲げ角度)を作成するために少ない力を加えることができます。

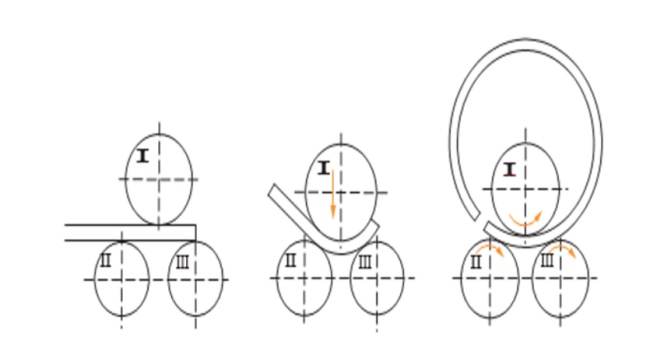

ロール曲げ

ロール曲げ加工法は、板金をロール、チューブ、コーン、または曲面形状に曲げる加工方法です。この独自の板金成形プロセスでは、複数のローラーを用いて金属材料を所定の曲率に送り込み(そして曲げ)、成形します。

このプロセスは、大きなカールのあるワークピースを曲げるために使用され、油圧システムで駆動される 3 つのロールを使用してシートを曲げます。

ロール曲げ工法は、4ローラー板曲げ機または3ローラー板曲げ機で加工できます。

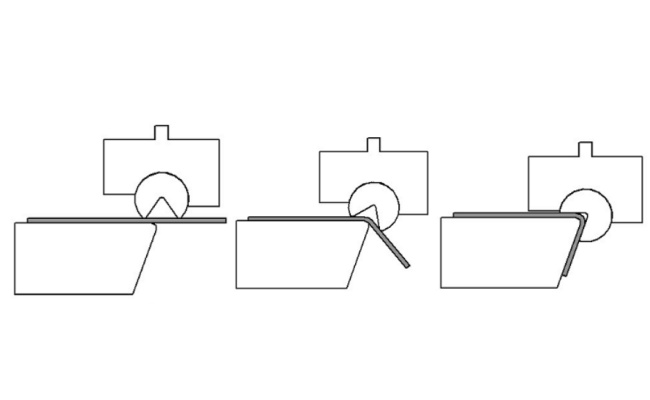

回転曲げ

ロータリー曲げは、板金を90度以上曲げることができます。最終的な形状はV曲げに似ていますが、表面はより滑らかです。ロータリー曲げでは、板金を回転する金型にクランプし、金型の周囲に引き寄せることで、所望の曲げ半径に一致する形状を形成します。この方法では、曲げられた板金の壁面にしわができないように、内部支持マンドレルが使用されることがよくあります。

板金曲げ機

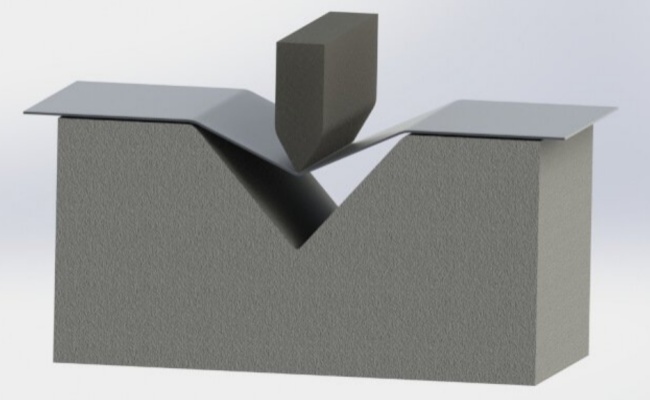

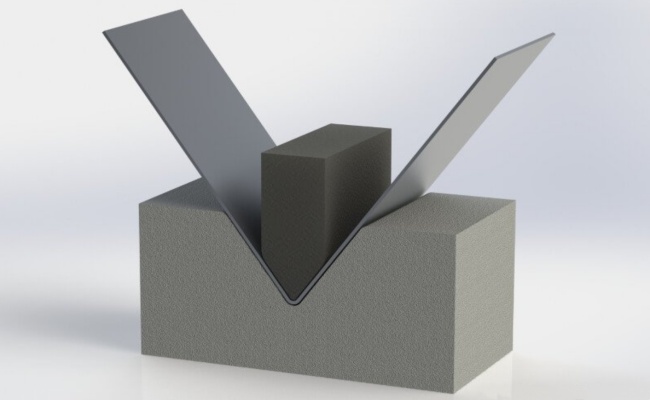

油圧プレスブレーキ機は、板金業界においてワークの曲げ加工や成形に最も重要な設備の一つです。その機能は、工程要件に応じて鋼板を様々な形状の部品に曲げることです。

プレスブレーキ機は、可動式の上型パンチと対応する下型を使用する板金曲げ機の一種です。曲げ加工では、金属板を下型に置き、パンチを金属板に押し込み、下型のノッチに押し込みます。下型の形状に応じて、プレスブレーキはV字曲げ、U字曲げ、その他の形状の曲げ加工が可能です。油圧プレスブレーキは、プレスブレーキの金型を交換することで、様々なワークピースのニーズに対応できます。

油圧式曲げブレーキ機は、同期方式の違いにより、ねじり軸同期式と電気油圧同期式に分けられます。現在市場で最もハイエンドなプレスブレーキは、サーボハイブリッドプレスブレーキです。

パネルベンダーは、製造業や加工業において金属板を特定の形状に曲げたり成形したりする機械です。動作原理は通常、金属板をクランプして位置決めし、機械式または油圧式システムを用いて所定の軸に沿って金属を曲げることです。曲げセンターは、金属板の正確かつ効率的な成形が求められる産業において重要な役割を果たし、手作業の必要性を軽減し、完成品の全体的な品質を向上させます。

パネルベンダーは、上下曲げ、平面曲げ、曲線曲げなど、片側ごとに複数の曲げを自動的に作成できます。インテリジェントフレキシブルパネル曲げセンターサーボシステムは、純電動サーボ全閉ループシステムを採用し、システム上限で16軸同時リンクをサポートします。実際には9軸(11軸)が使用され、実質的に9軸(11軸)が同時リンクとなります。曲げ動作は滑らかで、機械操作の協調性が高く、様々な複雑な動作の組み合わせをうまく完成させることができ、機械全体の作業効率は非常に高くなります。

インテリジェントフレキシブルパネルベンダーは、ユニバーサル曲げ金型を採用し、多軸平行リンクとフルサーボ制御により様々な形状の曲げを実現し、様々な複雑な形状を曲げることができます。直角、非直角、円弧、上折り、下折りなど、様々な組み合わせの複雑な形状を曲げることができます。

パネルベンダーは、薄板の様々な複雑な曲げ加工問題を解決することに重点を置いています。スチールキャビネットシェル(ファイルキャビネット、工具キャビネット、外装カバー、電気キャビネット、通信キャビネット、ガスキャビネット、水道メーターキャビネットなど)、キッチン用品分野(冷蔵庫、エアコン、ストーブなど)、家具、換気、冷蔵、浄化、ドア業界、装飾、エレベーターなどの関連金属成形分野など、幅広い用途に使用でき、様々なワークピースの曲げ加工に適しています。

板圧延機は、ワークロールを用いて板金を曲げ加工する装置であり、円筒形や円錐形など、様々な形状の部品を成形することができます。非常に重要な加工設備です。板曲げ機の動作原理は、油圧や機械力などの外力を利用してワークロールを移動させ、板金を曲げたり成形したりすることです。様々な形状のワークロールの回転運動と位置変化に基づいて、楕円形、円弧形、円筒形などの部品を加工することができます。

圧延機の種類は、用途分野によって異なります。ロール数によって、3ロール板圧延機と4ロール板圧延機に分けられます。3ロール圧延機は、対称型3ロール圧延機、水平下方調整型3スティック圧延機、湾曲下方調整型圧延機、上ロール万能型3ロール圧延機、油圧CNC圧延機に分けられます。伝動の観点からは、機械式と油圧式に分けられます。

プレス機とは、工業製品を圧力で成形するための成形機のことを指し、一般的には油圧シリンダーを使用するため、油圧プレスとも呼ばれています。プレス機は圧縮成形や板金成形の主要設備であり、フレーム構造の形式によってフレーム構造とコラム構造に分けられます。圧力主油シリンダーの位置によって、プレス機は上圧式と下圧式に分けられます。大型プラスチック積層板のプレスには、オイルシリンダーが下部にある下圧プレスを使用できますが、一般的なプラスチック部品のプレスには上圧プレスがよく使用されます。作動流体の種類によって、作動油で駆動する油圧プレスと油水エマルジョンで駆動する油圧プレスに分けられます。

鉄工機は、金属の切断、打ち抜き、せん断、曲げなどの複数の機能を統合した工作機械です。操作が簡単で、消費電力が少なく、メンテナンスコストが低いという利点があり、現代の製造業(冶金、橋梁、通信、電力、軍事など)における金属加工に最適な設備です。鉄工機は、油圧式鉄工機と機械式鉄工機の2種類に分けられます。

板金曲げ加工における課題

スプリングバック

板金を新しい形状に曲げ加工すると、曲げ加工から力を取り除くと、板金はある程度自然に元に戻ります。これを「スプリングバック」と呼びます。

曲げ加工された金属板は圧縮強度が高いため、スプリングバックが発生することがあります。板金曲げ加工では、片側に張力がかかり、もう片側には圧縮力が加わります。しかし、材料の圧縮強度が引張強度よりも高いため、圧縮側は変形に抵抗し、力を取り除くと自然に圧縮が解除されます。

スプリングバックは主要な問題ではありませんが、メーカーは金属板を過度に曲げることで、予想される反発を補正する必要があります。金属板を意図的にわずかに過度に曲げると、わずかな自然な反発によって正しい角度が得られます。

もちろん、スプリングバックの計算は決して単純ではなく、板金のスプリングバックの程度には、材料の種類や仕様など、いくつかの変数が影響します。さらに、内径が大きいほど、スプリングバックも大きくなります。

金属板のスプリングバックは、材料の降伏強度に比例し、弾性率に反比例します。低炭素鋼はスプリングバックが少なく、高精度のワークピースに最適ですが、高炭素鋼とステンレス鋼はスプリングバックが大きくなります。曲げ半径が大きいほど、スプリングバックも大きくなります。曲げ半径が小さいほど、精度は高くなります。

曲げ許容量

金属板を曲げると、板の外側が引き伸ばされ、長さが変化します。例えば、V字型に曲げられた2辺の合計長さは、板の元の長さよりも長くなります。

では、サイズが変わった場合、他の部品との適合性を確保するために、部品を正確に設計するにはどうすればよいでしょうか?金属板の長さはどのように決定すればよいでしょうか?サイズのばらつきを補正するには、曲げ代、つまり曲げ前の板の長さと、完成した曲げ板の各辺の長さの合計との差を考慮する必要があります。

曲げ代計算では、板金の厚さ、曲げ半径、曲げ角度などの要素が考慮されます。曲げ係数計算機を使用すると、板金部品に必要な曲げ係数を計算できます。

板金曲げ加工に最適な材質とゲージ

板金の材質によっては、曲げ加工に適したものと適さないものがあります。一般的に、曲げ加工に最適な材質は、脆い材質よりも延性のある材質です。

板金曲げ加工に一般的に使用される材料は次のとおりです。

- 低炭素鋼: あらゆる温度で曲げることができます。

- ばね鋼:焼鈍後に曲げ可能。

- 合金鋼4140: 焼鈍し後に曲げ可能。

- アルミニウム5052:他のアルミニウム合金と比較して、曲げ性に優れています。

- 銅: 非常に曲げやすい。

曲げるのがより難しい(不可能ではないが)材料としては、アルミニウム 6061、チタン、真鍮、青銅などがあります。

結論

この記事では、板金曲げ加工の基礎知識をご紹介します。板金曲げ加工は、プレスブレーキ、油圧プレス、パネルベンダー、アイアンワーカーなど、様々な機械を用いて行うことができます。SC Machineryは、アジアを代表する板金成形サービスプロバイダーです。幅広い業界の企業に高品質な曲げ加工サービスを提供しています。