導入

目次

ファイバーレーザー切断機のメリットとデメリットは、ユーザーが購入前に考慮すべき最も重要な側面です。ファイバーレーザー切断機は、その精度、速度、そして効率性により、製造業に革命をもたらしました。ファイバーレーザー技術を用いて様々な材料を高精度に切断するため、多くの産業用途に欠かせないツールとなっています。しかし、他の先進技術と同様に、ファイバーレーザー切断機にもメリットとデメリットがあります。この記事では、これらのメリットとデメリットを深く掘り下げ、ファイバーレーザー切断機の仕組みと様々な業界における応用例を詳細に解説します。

ファイバーレーザー切断機の概要

歴史的背景

ファイバーレーザーの開発は1960年代初頭にまで遡りますが、ファイバーレーザー技術が産業用途で商業的に実現可能になったのは1990年代後半から2000年代初頭になってからのことでした。光ファイバー技術、高出力ダイオードレーザー、そして精密制御システムの進歩が、今日見られる最新のファイバーレーザー切断機への道を開きました。これらの機械は、自動車、航空宇宙、電子機器、金属加工など、数多くの産業に変革をもたらしてきました。

ファイバーレーザー切断機の仕組み

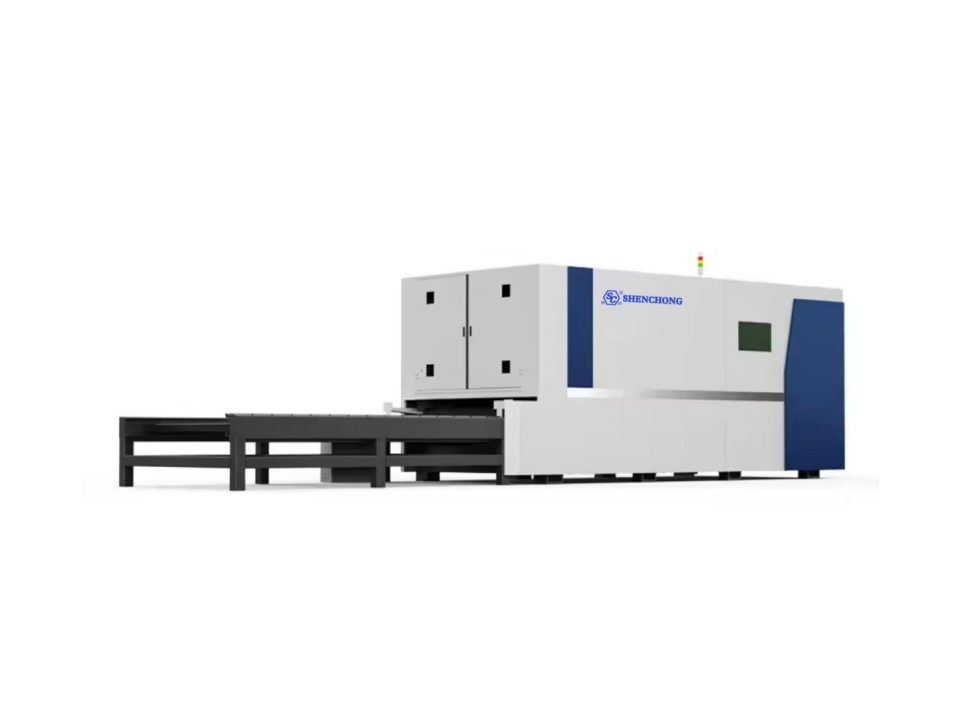

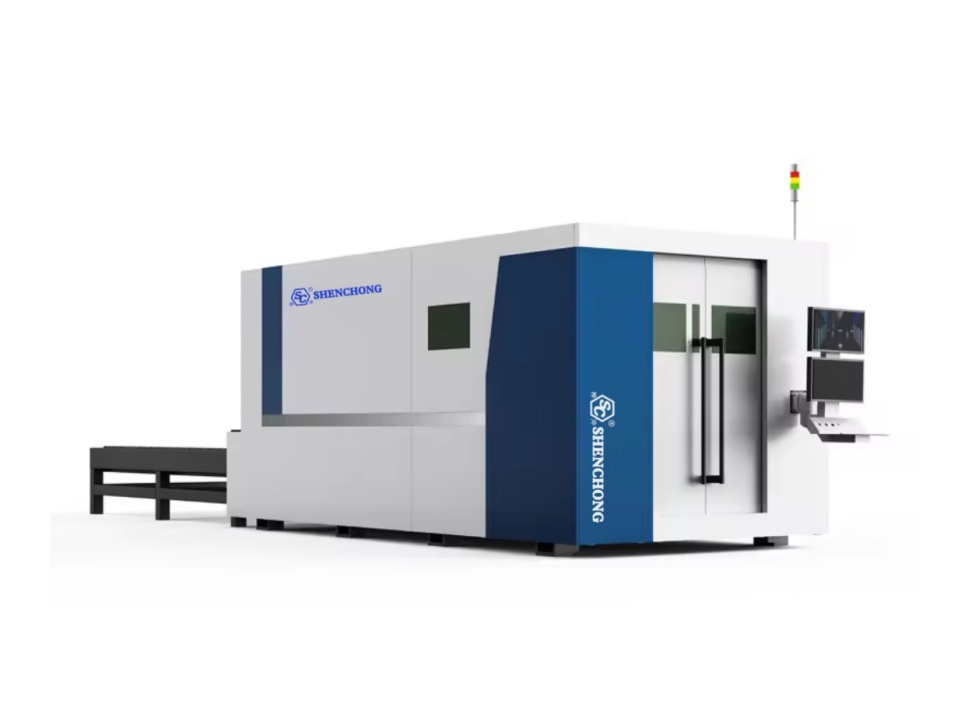

ファイバーレーザー切断機 ファイバーレーザーは固体レーザーの一種です。レーザービームは一連のダイオードによって生成され、柔軟な光ファイバーを通して伝送されます。この光ファイバーはビームを増幅し、高集光で高強度のレーザービームを生成し、切断対象物に照射します。レーザービームと材料の相互作用により、材料の精密な切断、彫刻、またはマーキングが可能になります。ファイバーレーザー切断機の主要部品は以下のとおりです。

- レーザー光源: レーザー ビームの光源。通常は複数のダイオードで構成されます。

- 光ファイバー: レーザービームを送信し増幅します。

- カッティングヘッド: レーザー光線を材料に集中させます。

- CNCコントローラー: 切断ヘッドと材料の動きを制御し、正確な切断を実現します。

- アシストガスシステム窒素や酸素などのガスを使用して、溶融材料を除去し、酸化を防ぐことで切断プロセスを強化します。

ファイバーレーザー切断機の用途

1. 自動車産業

自動車業界では、ボディパネル、エンジン部品、内装部品など、様々な部品の精密切断・成形にファイバーレーザー切断機が広く利用されています。ファイバーレーザーの高速性と高精度は、生産効率と品質管理の向上に大きく貢献します。

2. 航空宇宙産業

航空宇宙分野では、ファイバーレーザー切断は、複雑な部品やアセンブリを高精度かつ最小限の材料ロスで製造するために使用されています。チタンやアルミニウムといった軽量で耐久性の高い材料を切断できるため、ファイバーレーザーは航空宇宙用途に最適です。

3. 金属加工

ファイバーレーザー切断機は、金属加工において、金属の切断、彫刻、マーキングに広く使用されています。その汎用性により、複雑なデザインの製作や、薄板から厚板まで金属板を効率的に取り扱うことができ、幅広い加工ニーズに対応します。

4. 電子・電気産業

エレクトロニクス業界は、回路基板、コネクタ、筐体といった精密で複雑な部品の製造において、ファイバーレーザー切断の恩恵を受けています。ファイバーレーザーの精度と再現性は、電子機器の信頼性と性能を保証します。

5. 医療機器製造

ファイバーレーザー切断は、医療機器業界において、手術器具、インプラント、診断機器といった複雑で精密な部品の製造に不可欠な役割を果たしています。レーザー切断の清浄性と精度は、医療用途に求められる厳格な基準を満たしています。

6. ジュエリーとファッション

ジュエリーやファッション業界では、金属、皮革、布地など、様々な素材に複雑で精巧なデザインを施すためにファイバーレーザーカッティングマシンが活用されています。ファイバーレーザーの精度と柔軟性により、デザイナーは創造的なビジョンを高品質な仕上がりで実現することができます。

7. 標識と広告

看板・広告業界では、ファイバーレーザー切断機が高品質の看板、ディスプレイ、販促資料の製作に使用されています。様々な素材を高精度かつ高速に切断・彫刻できるため、ファイバーレーザーは目を引く耐久性の高い看板を作成するための選択肢として人気があります。

ファイバーレーザー切断機のメリットとデメリットの紹介

ファイバーレーザー切断機の利点

1. 高精度と正確性

ファイバーレーザー切断機は、その高精度と正確性で高く評価されています。集光されたレーザービームは、複雑な形状や精巧なデザインを最小限の公差で切断できます。この精度は、電子機器、宝飾品、医療機器製造など、微細な作業が求められる業界にとって特に有益です。

2. スピードと効率

ファイバーレーザー切断機の最も大きな利点の一つは、その切断速度です。これらの機械は、機械切断やCO2レーザーといった従来の切断方法よりもはるかに高速に材料を切断できます。この速度向上は生産性の向上とリードタイムの短縮につながり、ファイバーレーザー切断機は大量生産環境に最適です。

3. 材料処理の多様性

ファイバーレーザーは、金属(鋼、アルミニウム、真鍮、銅など)、プラスチック、セラミック、複合材料など、幅広い材料を切断できます。この汎用性により、様々な業界の多様な用途に適しています。さらに、ファイバーレーザーは薄い材料から厚い材料まで対応できるため、用途がさらに広がります。

4. メンテナンスと運用コストが低い

CO2レーザーと比較して、ファイバーレーザー切断機はメンテナンスの必要性が低くなります。ミラーが不要で、光ファイバー伝送システムが堅牢であるため、定期的な調整や交換の必要性が軽減されます。さらに、ファイバーレーザーはエネルギー効率が高く、消費電力と発熱量が少ないため、運用コストも削減できます。

5. 強化された安全機能

ファイバーレーザー切断機には、作業者をレーザー照射から保護するための、密閉された切断エリアやインターロックシステムなどの高度な安全機能が搭載されています。また、自動化されているため、人為的ミスや事故のリスクも軽減され、産業現場での使用においてより安全です。

6. 材料の無駄を最小限に抑える

ファイバーレーザー切断の高精度は、材料の無駄を最小限に抑えます。狭いカーフ(切断幅)により、切断工程で除去される材料が少なく、特に高価な材料を扱う際に重要です。この効率性はコスト削減と、より持続可能な製造プロセスにつながります。

7. ハイビーム品質と安定性

ファイバーレーザーは、高品質で安定した出力のビームを生成します。この品質により、後処理を最小限に抑えながら、きれいで滑らかな切断が可能になります。レーザー出力の安定性は、製品品質の維持に不可欠な、信頼性と再現性の高い切断性能を保証します。

ファイバーレーザー切断機の欠点

1. 初期投資額が高い

ファイバーレーザー切断機の初期導入コストは高額になる可能性があります。高出力ファイバーレーザーと、精密な制御・操作に必要な高度な部品が価格の高さの一因となっています。この多額の設備投資は、この技術の導入を検討している中小企業にとって障壁となる可能性があります。

2. 材料の厚さが限られている

ファイバーレーザーは薄板や中程度の厚さの材料の切断には効果的ですが、非常に厚い材料の切断には苦労する場合があります。極端に厚い金属の場合は、プラズマ切断やウォータージェット切断などの代替切断方法の方が適している場合があります。この制限により、メーカーはファイバーレーザー切断機に投資する前に、材料の切断ニーズを慎重に評価する必要があります。

3. 反射材の課題

銅や真鍮などの反射率の高い材料は、ファイバーレーザー切断において課題となる場合があります。レーザービームが機械内部に反射し、レーザー光源や光学系に損傷を与える可能性があります。レーザー技術の進歩と保護対策により、この問題はある程度軽減されていますが、反射率の高い材料を多用するメーカーにとっては依然として考慮すべき事項です。

4. オペレーターのトレーニングとスキル

ファイバーレーザー切断機の操作には、専門的なトレーニングとスキルが必要です。最新の機械はユーザーフレンドリーなインターフェースと自動化機能を備えていますが、最適なパフォーマンスを得るには、レーザーパラメータ、材料特性、メンテナンス手順のニュアンスを理解することが不可欠です。オペレーターのトレーニングへの投資は不可欠ですが、技術導入に必要な全体的なコストと時間を増加させます。

5. 熱影響部の可能性

レーザー切断は高温を伴うため、切断対象材料に熱影響部(HAZ)が生じる可能性があります。ファイバーレーザーは他の種類のレーザーに比べて発熱量が少ないものの、切断端面付近で熱変形や材料特性の変化が生じるリスクは依然として存在します。この問題は、精密な機械的または構造的完全性が求められる繊細な材料において特に重要です。

6. 環境と安全に関する懸念

ファイバーレーザー切断機は多くの利点があるものの、環境面および安全面での懸念事項を抱えています。加工工程では煙や微粒子が発生するため、安全な作業環境を確保するには適切な換気システムとろ過システムが必要となる場合があります。さらに、高強度レーザービームを使用するため、偶発的な被曝や怪我を防ぐための厳格な安全プロトコルが求められます。

ファイバーレーザー切断機と他の切断方法の比較

A. ファイバーレーザー切断機とCO2レーザー切断機

比較プロジェクト | ファイバーレーザー切断機 | CO2レーザー切断機 |

切断精度 | 高精度で、複雑な形状や細部の切断に適しています。 | 高精度だが、微細構造や小穴加工ではファイバーレーザーほど優れていない |

切断材料 | ステンレス鋼、炭素鋼、アルミニウムなどの金属材料の切断に最適です | 金属、非金属(木材、プラスチック、ガラスなど)を含むさまざまな材料を切断できます。 |

切断厚さ | 薄手から中厚の材料(0.5mm~20mm)に最適です。 | 厚い金属板、特に10mmを超える材料の切断に優れた性能を発揮します。 |

切断速度 | 薄い金属板の切断速度は非常に速い | 特に薄い金属材料では切断速度が遅い |

切断品質 | 滑らかな刃先、小さな熱影響部 | 刃先の品質は高いが、熱影響部が比較的大きい |

設備費 | 初期の設備投資は比較的高いが、長期的な運用コストは低い | 設備投資は比較的少ないが、維持・運用コストは高い |

ランニングコスト | 特に金属加工において、高いエネルギー効率と低い運用コスト | 特に冷却システムとレーザーメンテナンスコストの点で、エネルギー消費量が多い |

需要を維持する | メンテナンスの必要性が少なく、機器の寿命が長い | メンテナンス要件が高く、レンズや共振空洞などの光学部品は頻繁なメンテナンスが必要です。 |

運用の複雑さ | 操作は比較的複雑で、専門の技術者が必要です。 | 操作は比較的複雑で、特に光学系の調整が複雑である。 |

適用可能なシナリオ | 高精度・大規模金属加工に最適 | 幅広い材料、特に非金属材料の切断に適しています |

熱衝撃 | 熱影響部が小さく、熱に弱い材料の切断に適しています。 | 熱影響部が比較的大きいため、材料の変形を引き起こす可能性がある。 |

B. ファイバーレーザー切断機とプラズマ切断機

比較プロジェクト | ファイバーレーザー切断機 | プラズマ切断機 |

切断精度 | 高精度、複雑な形状や細部の切断に適しています | 特に薄い材料を切断する場合、精度が低い |

切断材料 | ステンレス鋼、炭素鋼、アルミニウムなどのさまざまな金属材料に適しています | 主に鋼鉄、アルミニウムなどの導電性材料の切断に使用されます。 |

切断厚さ | 薄手から中厚の材料(0.5mm~20mm)に最適です。 | 特に重工業用途において、厚い材料(最大数センチメートル)を切断できます。 |

切断速度 | 薄板の切断速度は非常に速い | 厚いシートの場合は切断速度が速く、薄いシートの場合は切断速度がやや遅くなります |

切断品質 | 滑らかなエッジ、小さな熱影響部 | エッジ品質は比較的悪く、二次加工が必要になる可能性があり、その結果、熱影響部が大きくなる。 |

設備費 | 初期投資額が高い | 初期投資は比較的低い |

ランニングコスト | 高いエネルギー効率と低い運用コスト | 運用コストは、特に電力消費と消耗品のコストを考慮すると比較的高い。 |

運用の複雑さ | 操作は比較的複雑で、専門の技術者が必要です。 | 操作が簡単で、トレーニングの必要性が少ない |

柔軟性 | 高い柔軟性、複雑で繊細な切断作業に適しています | 柔軟性は比較的低いが、厚板の切断には大きな利点がある |

需要を維持する | メンテナンスの必要性が少なく、機器の寿命が長い | メンテナンス要件が高く、電極とノズルの定期的な交換が必要 |

熱衝撃 | 熱影響部が少なく、熱に敏感な材料の切断に適しています。 | 熱影響部が大きいと材料の変形が起こりやすい |

C. ファイバーレーザー切断機と板金せん断機

比較プロジェクト | ファイバーレーザー切断機 | プレートシャーリングマシン |

切断精度 | 高精度、複雑な形状や細部の切断に適しています | 直線切断にのみ適しており、精度は比較的低い |

切断材料 | ステンレス鋼、炭素鋼、アルミニウムなど、さまざまな金属材料を切断できます。 | 主に薄い板金の切断に使用され、材料の種類は限られています |

切断厚さ | 薄手から中程度の厚さの材料に適しています(通常0.5mmから20mm) | 厚い金属板(通常6mm~50mm)に適していますが、薄い板にも適しています。 |

切断速度 | 薄板の切断速度は非常に速い | 特に厚いシートでは切断速度が速く、明らかな利点がある |

運用の複雑さ | 操作は複雑で、専門の技術者が必要です | 操作が比較的簡単で、大量生産や単純な切断作業に適しています。 |

設備費 | 初期投資は比較的高いが、維持費は比較的低い | 初期投資は比較的低いが、厚い材料を切断するための設備のコストは高い。 |

ランニングコスト | 特に大規模生産において、高いエネルギー効率と低い運用コストを実現 | 主に電気代と定期的なメンテナンス費用で構成される低い運用コスト |

柔軟性 | 高い柔軟性、複雑な形状や多様な材料の切断が可能 | 柔軟性が低く、直線切断しか実行できない |

需要を維持する | メンテナンスの必要性が少なく、耐用年数が長い | メンテナンスの必要性は少ないが、切削品質を確保するには定期的にツールを交換する必要がある |

熱衝撃 | 切断工程中に少量の熱影響部が生成されるため、熱に敏感な材料の加工に適しています。 | せん断工程に熱がかからないため、熱の影響はありません。 |

D. ファイバーレーザー切断機とウォータージェット切断機

比較プロジェクト | ファイバーレーザー切断機 | ウォータージェット切断機 |

切断精度 | 高精度、複雑な形状や細部の切断に適しています | 高精度、特に熱変形のない材料の切断に適しています |

切断材料 | ステンレス鋼、炭素鋼、アルミニウムなどの金属材料の切断に最適です | 金属、プラスチック、ガラス、セラミック、複合材料など、ほぼすべての材料を切断できます。 |

切断厚さ | 薄手から中厚の材料(0.5mm~20mm)に最適です。 | 非常に厚い材料(数百ミリメートルまで)を切断可能、超厚い材料の切断に適しています |

切断速度 | 薄い金属板の切断速度は非常に速い | 切断速度は比較的遅く、特に厚い材料では遅い。 |

切断品質 | 滑らかな刃先、小さな熱影響部 | 高い切断品質、滑らかなエッジ、熱影響部なし |

設備費 | 初期の設備投資は比較的高いが、長期的な運用コストは低い | 初期設備投資は高額で、特に高圧ポンプと研磨システムのコストが高い。 |

ランニングコスト | 高いエネルギー効率、低い運用コスト、特に大規模な金属加工に適しています | 水、電気、研磨剤の消費、メンテナンス費用など、運用コストが高い |

需要を維持する | メンテナンスの必要性が少なく、機器の寿命が長い | メンテナンス要件が高く、ノズルと高圧ポンプ部品の定期的な交換が必要であり、研磨剤の消費量が多い |

運用の複雑さ | 操作は比較的複雑で、専門の技術者が必要です。 | 特に研磨材管理と水圧調整における複雑な操作 |

適用可能なシナリオ | 高精度・大規模金属加工に最適 | 熱変形を必要としない材料の切断や、重質材料や複合材料の切断に適しています。 |

熱衝撃 | 熱影響部が小さく、熱に弱い材料の切断に適しています。 | 熱の影響がなく、熱に敏感な材料や可燃性の材料の切断に最適です。 |

E. ファイバーレーザー切断機とCNC加工機

側面 | ファイバーレーザー切断機 | CNC加工 |

素材の形状 | 通常は2Dプロファイルを作成します | 複雑な3Dジオメトリを作成可能 |

効率 | 適切な材料に対する高い効率 | ツールの変更とメンテナンスにより効率が低下する |

汎用性 | 特定の材料タイプに最適 | 多様な素材に対応 |

セットアップ時間 | 繰り返し作業の迅速なセットアップ | 複雑な部品のセットアップ時間が長くなる |

材料廃棄物 | 精密切断により廃棄物を削減 | 切削工具のパスによる無駄の増加 |

利点 | 設計の柔軟性が大幅に向上。ツールの摩耗や交換が不要。ツールの変更なしで異なる設計を素早く切り替え可能。 | 初期投資が低い場合が多い。シンプルで大量のカットを高速化できる。熱影響部がない。 |

ファイバーレーザー切断機の将来展望

ファイバーレーザー切断機の将来は有望視されており、レーザー技術と自動化の継続的な進歩により、その機能と用途がさらに強化される見込みです。注目すべき主要なトレンドと開発動向としては、以下が挙げられます。

パワーと効率の向上: 進行中の研究開発の取り組みは、ファイバーレーザーの出力と効率を高め、より厚い材料を扱えるようにし、さらに高速な切断速度を実現することに重点を置いています。

インダストリー4.0との統合ファイバーレーザー切断機をモノのインターネット (IoT)、人工知能 (AI)、機械学習などのインダストリー 4.0 テクノロジーと統合することで、リアルタイム監視、予測メンテナンス、切断プロセスの最適化が可能になります。

強化された自動化とロボット工学自動化とロボット工学の継続的な発展により、より高度で柔軟なファイバーレーザー切断システムが実現し、人間の介入を最小限に抑えながら複雑な作業を処理できるようになります。レーザー切断機は、 自動積み降ろしシステム または 自動板金保管システム 改善するために 板金切断自動化 レベル。

持続可能性と環境への影響産業界が持続可能性を優先するにつれ、排出量と廃棄物の発生を削減し、エネルギー効率が高く環境に優しいファイバーレーザー切断機の開発に重点が置かれるようになります。

より幅広い材料適合性新しいレーザー波長とビーム伝送システムの研究は、反射率が高く扱いにくい基板を含む、より広範囲の材料とファイバーレーザーの互換性を向上させることを目的としています。

よくある質問

1. 従来の切断方法と比較したファイバーレーザー切断の主な利点は何ですか?

ファイバーレーザー切断機は、従来の切断方法に比べて、高精度、高速切断、そして切断可能な材料の柔軟性など、いくつかの重要な利点を備えています。さらに、ファイバーレーザー切断は非接触プロセスであるため、材料の汚染や工具の摩耗のリスクを軽減します。

2. ファイバーレーザー切断機は大量生産に使用できますか?

はい、レーザー切断機は大量生産に適しています。高い精度、切断速度、そして再現性により、安定した品質の部品を大量に生産するのに最適です。特に自動ローディング・アンローディングシステムと連携することで、レーザー切断機の自動化機能は手作業による介入の必要性を減らし、効率と生産性をさらに向上させます。

3. レーザー切断には健康上のリスクがありますか?

はい、レーザー切断には潜在的な健康リスクが伴います。これは主に、特定の材料を切断する際に発生する煙やガスに関連しています。これらのリスクを軽減するには、適切な換気と排気システムが不可欠です。さらに、作業者は安全プロトコルに従い、火傷やその他の怪我を引き起こす可能性のあるレーザー光線への直接曝露を避ける必要があります。

結論

ファイバーレーザー切断機は、高精度、高速、汎用性、そして低い運用コストなど、数多くの利点を備えています。これらの利点により、自動車、航空宇宙、電子機器、医療機器製造など、様々な業界で欠かせないツールとなっています。しかしながら、初期投資額の高さ、使用可能な材料の制限、専門的なトレーニングや安全対策の必要性など、いくつかの欠点も存在します。

こうした課題にもかかわらず、ファイバーレーザー切断機の未来は明るく、継続的な進歩により機能が向上し、用途が拡大する見込みです。産業界が効率的で持続可能かつ高品質な製造ソリューションを求め続ける中で、ファイバーレーザー切断機は産業用製造・生産の未来を形作る上で極めて重要な役割を果たすことになるでしょう。

この包括的な概要は、ファイバーレーザー切断機の長所と短所、およびその用途と将来の見通しについてしっかりと理解するのに役立ちます。