パンチプレス機の紹介

目次

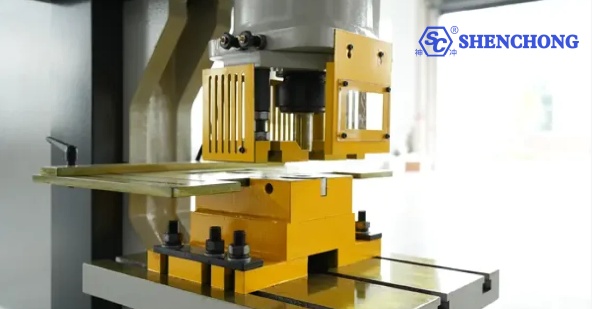

パンチプレス機は、金属加工・製造に使用される多機能工具です。パンチと金型(主に金属板)を通して力を加えることで、材料を成形または切断します。パンチングマシンは、機械式、油圧式、またはサーボ駆動式の機構によって作動し、パンチを材料に押し付けて穴を開けたり、エンボス加工したり、材料を必要な形状に成形したりします。

パンチングマシン パンチングマシンは、高精度な部品を迅速かつ効率的に製造できるため、様々な産業に欠かせない存在です。自動車や航空宇宙部品から日用品に至るまで、現代の製造プロセスにおいてパンチングマシンは重要な役割を果たしています。パンチプレスは、安定した品質で大量生産に対応できるため、大量生産の基盤となっています。

この記事では、パンチングマシンの歴史、種類、動作原理、用途、メリットとデメリット、安全上の考慮事項、技術の進歩、そして経済的な影響について詳しく解説します。経験豊富な工作機械オペレーターの方にも、これから機械を購入しようとしている方にも、この包括的なガイドはパンチングプレス機に関する詳細な情報を提供します。

パンチプレス機の歴史

パンチプレス技術の初期開発

素材に穴を開けるという概念は、古代にまで遡ります。人類は衣服、住居、道具などを作るための実用的な用途で、鋭利な道具を用いて様々な素材に穴を開け始めました。初期の文明では、革、木材、金属に穴を開けるために基本的なスタンピング技術が用いられていました。これらの手作業は、より複雑なスタンピング技術の発展の基礎となりました。

パンチプレス機の進化

パンチプレスの進化は、18世紀から19世紀にかけての機械工学の台頭と産業革命にまで遡ることができます。蒸気機関、そして後に電気モーターの発明により、手作業よりも大きな力をより正確に加えることができる機械式パンチングマシンの開発が可能になりました。最初の機械式パンチプレスは、多くの人手を必要とする単純な手動機械でした。しかし、技術の進歩に伴い、これらの機械はより自動化され、ますます複雑な作業に対応できるようになりました。

パンチングプレス機の開発における重要なマイルストーン

- 1795年: ジェームズ・ワットの蒸気機関により、初の動力式機械式パンチプレスが開発されました。

- 1890 年代には、油圧システムの導入により油圧プレスが発明されました。

- 1950 年代には、数値制御 (NC) とその後のコンピュータ数値制御 (CNC) の登場により、パンチプレス技術は完全に変わり、より高い精度と自動化が実現しました。

- 1980 年代には、サーボ駆動のパンチプレスが導入され、制御性とエネルギー効率が向上しました。

- 21 世紀では、インテリジェント テクノロジー、モノのインターネット、人工知能がパンチ プレス機に統合され、効率と精度がさらに最適化されます。

パンチプレス機の操作プロセス

パンチング マシンの操作プロセスには複数のステップが含まれており、各ステップはマシンの正常な操作にとって非常に重要です。

パンチプレス機の基本的な操作手順

- 材料の配置: 材料 (通常は金属板) をプレスベッドに置き、金型アセンブリと位置合わせします。

- スタンピング:パンチが下方に移動し、材料を貫通して金型に打ち込みます。この工程では、材料を切断して穴を開けたり、特定の形状を成形したりします。

- 材料の排出: スタンピング操作後、スタンピングされたワークピース (ブロック) は金型から排出され、材料は次のスタンピングのために再配置されます。

- ゲートリターン: ゲートは開始位置に戻り、次のサイクルの準備をします。

大量生産では、このサイクルが継続的に繰り返され、機械は各パンチの間に材料を自動的に供給して位置合わせします。

パンチプレス工程の詳細な説明

せん断:パンチはせん断力を加えて材料を切断します。材料はまず圧縮され、次に破砕され、そしてパンチが通過する際に最終的に分離されます。

ギャップ:パンチと金型のギャップは、きれいな切断を実現するために非常に重要です。ギャップが小さすぎるとパンチと金型の摩耗が過度に進み、大きすぎるとエッジ品質が低下し、バリが発生する可能性があります。

脱型:パンチが材料を通過した後、引き抜かなければなりません。ストリッピング動作は、パンチを材料から分離するプロセスであり、通常はストリッピングプレートまたはバネ仕掛けの装置によって補助されます。

プレス機械の金型とパンチの機能

金型とパンチはプレス機の核となる部品です。パンチに取り付けられたパンチは、実際に切断や成形を行うための工具です。加圧機に固定された金型は、パンチが加工するための面を提供します。これらが一体となって、完成品の形状、サイズ、品質を決定します。

金型設計:金型の設計によって、パンチ穴やフィーチャの形状とサイズが決まります。金型は、単純なもの(シングルステーション)から複雑なもの(順送金型などのマルチステーション)まで様々です。

パンチの材質: パンチは通常、パンチング プロセスに伴う大きな力と摩耗に耐えるために、硬化工具鋼または硬質合金で作られています。

材料処理および供給システム

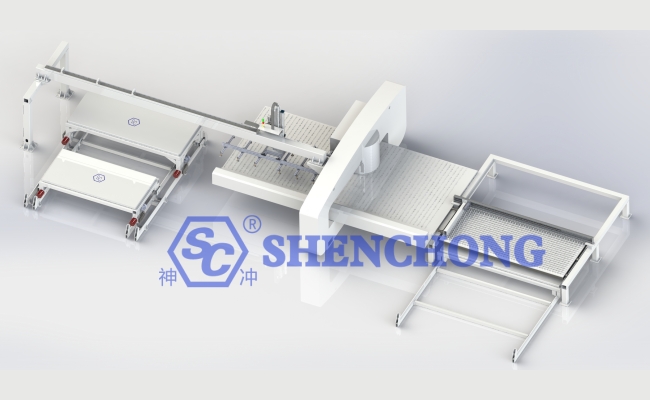

大型パンチングプレス機の運用においては、効率的な材料ハンドリングが不可欠です。最新のパンチングマシンには、材料を各パンチの位置まで移動させる自動供給システムが搭載されています。

ローラー フィーダー: 通常は金属板の供給に使用され、各パンチ サイクル間で自動的に材料を進めます。

クランプ フィーダー: これらのシステムは、機械式クランプを使用して材料を所定の位置に引き寄せます。通常は、厚い材料や硬い材料に使用します。

自動積み重ねおよび仕分け: パンチング加工後、完成した部品は通常、さらなる加工や梱包のために自動的に積み重ねまたは仕分けされます。

エネルギー伝達メカニズム

パンチングマシンの効率と効果は、動力源からパンチへのエネルギー伝達の度合いによって決まります。機械式プレスでは、エネルギーはフライホイールに蓄えられ、強力なストローク時に放出されます。油圧プレスは流体力を利用して安定した力を加え、サーボ駆動プレスは精密なモーター制御によって必要に応じて力と速度を変化させます。

プレス機の利点と限界

プレス機には、板金製造において非常に重要ないくつかの利点があります。

- 効率的かつ高速: プレス機は大量の部品を迅速かつ効率的に生産できるため、大量生産に最適です。

- 精度と精密: 最新のプレス機械、特に CNC およびサーボ駆動のパンチプレス機械は、高い精度と精密性を提供し、部品が厳格な許容範囲と品質基準を満たすことを保証します。

- 多様な材料と設計: プレス機は、金属、プラスチック、複合材料など、さまざまな材料を加工でき、さまざまな形状や特徴を生み出すことができます。

- 大規模生産のコスト効率:プレス機は、より低い単価で部品を生産できるため、大規模生産においてコスト効率が高くなります。

- 一貫性と再現性: パンチプレス機は、一貫性と再現性のある結果を提供し、各部品が前の部品と同一であることを保証します。

- 材料の無駄が少ない: パンチングとプレスは他の製造方法に比べて無駄な量が最も少ないため、材料効率の高いプロセスです。

パンチプレス機には多くの利点がありますが、いくつかの制限もあります。

- 初期コストとメンテナンス: プレス機の購入にかかる初期コストは高額になる可能性があり、メンテナンスの必要性により総所有コストが増加する可能性があります。

- 騒音と振動: 特に機械式プレス機の場合、運転中に大きな騒音と振動が発生する可能性があり、これを軽減するために追加の対策を講じる必要がある場合があります。

- 複雑な形状の制限: プレス機は多様な機能を備えていますが、非常に複雑な形状や複数の操作を必要とする部品を扱うのは難しい場合があります。

- 安全上のリスクと要件: パンチプレス機はオペレーターに安全上の危険をもたらすため、事故の発生を防ぐために厳格な安全対策を講じる必要があります。

- 熟練労働への依存: パンチングマシンの操作と保守には、特に高度な CNC およびサーボ駆動プレス機の場合、熟練労働が必要です。

パンチプレス機の応用

パンチングプレス機は、様々な産業で使用される多機能ツールです。高精度な部品を効率的に製造できるため、現代の製造業において非常に貴重な存在となっています。

板金加工

板金加工業界は、パンチプレス機の最大の需要先の一つです。板金加工には、金属板を切断、曲げ、成形して様々な部品や製品に加工することが含まれます。パンチングマシンは、主に大規模な組立工程において、金属板に穴、スロット、ノッチなどの加工を施すために使用されます。

製造される一般的な製品:

- 自動車部品:ボディパネル、ブラケット、構造部品。

- 電気部品: 冷蔵庫、洗濯機、その他の電気製品の外殻、フレーム、および内部部品。

- HVAC コンポーネント: 配管システム、換気口、その他の暖房、換気、空調コンポーネント。

- 電気筐体: 電気および電子機器用のキャビネットおよび筐体。

自動車部品製造におけるパンチ・プレス機の応用

自動車業界では、様々な金属部品の大量生産にプレス機が大きく依存しています。これらの機械は、以下の部品の製造に使用されています。

- ボディパネル: ドア、ボンネット、マッドガード、その他の外部パネル。

- 構造部品:シャーシ部品、ブラケット、補強材。

- 内部コンポーネント: ダッシュボード フレーム、シート ブラケット、およびその他の内部金属部品。

自動車生産における具体的な用途:

- 切断: 大きな金属片を、さらなる加工のために小さなビレットに切断します。

- 穿孔: ボディパネルやその他の部品に穴やスロットを作成します。

- 成形: 金属板を複雑な立体部品に成形します。

航空宇宙産業向け精密部品製造

航空宇宙産業では、高精度で信頼性の高い部品が求められており、その多くはプレス機で製造されています。これらの機械は、航空機、宇宙船、その他の航空宇宙用途の部品の製造に使用されています。

航空宇宙向けスタンピングにおける特別な注意事項:

- 材料の選択: 航空宇宙部品は通常、アルミニウム、チタン、先進複合材料などの高強度で軽量な材料で作られています。

- 精密許容差: 航空宇宙部品は厳格な許容差と品質基準を満たす必要があり、精密プレスと慎重な検査が必要です。

電子部品製造プロジェクト

プレス機は、次のような電子部品の製造に広く使用されています。

- 回路基板フレーム: プリント回路基板 (PCB) を固定および保護するために使用される金属フレーム。

- コネクタ: さまざまな電子機器に使用される金属コネクタ。

- シェル: コンピュータ、サーバー、通信機器などの電子機器の金属製筐体。

エレクトロニクス業界では、金属部品に複雑なパターンや特徴を作り出すために、高精度のパンチプレス機が求められています。CNCプレス機は、複雑な形状を一貫した精度で製造できるため、この作業に特に適しています。

建設業界における構造部品の製造

建設業界では、プレス機を使用して次のようなさまざまな構造部品を製造しています。

- 鉄骨梁と柱: 建物、橋梁、その他のインフラストラクチャで使用される構造要素。

- 補強プレート:構造部材間の接合部を強化するために使用されるプレート。

- ブラケットとサポート: 建設プロジェクトで使用される金属製のブラケットとサポート。

建設およびインフラプロジェクトへの応用

- 建築フレーム: パンチングプレス機は、鉄骨およびコンクリートの建築フレームのコンポーネントを作成するために使用されます。

- 橋梁: 主梁、支柱、補強板などの橋梁の構造構成要素。

- インフラストラクチャ: トンネル、パイプライン、発電所などのインフラストラクチャ プロジェクトのコンポーネント。

カスタマイズ製造

パンチプレス機は、様々な用途に合わせたユニークなカスタム部品の製造など、カスタム金属加工にも使用されます。これらの機械は、その汎用性と高精度な小ロット生産能力から高く評価されています。

パンチングプレス機の種類

パンチプレス機には様々な種類があり、それぞれ特定の製造ニーズに合わせて設計されています。主な種類としては、機械式、油圧式、サーボ駆動式、CNCプレス機などがあります。それぞれに独自の特徴、利点、用途があります。

機械プレスパンチマシン

機械式パンチングマシンはフライホイールを用いて動作し、フライホイールは回転エネルギーを蓄え、クランクシャフトまたは偏心機構を介してパンチに伝達します。このエネルギーは制御された方法で放出され、パンチを材料に打ち込みます。機械式パンチングマシンの特徴は高速動作であり、反復的な大量生産を必要とする作業に非常に適しています。

機械式パンチマシンは、自動車製造など、スピードが極めて重要な業界で広く使用されており、ブラケット、パネル、各種構造部品などの部品を製造しています。また、家電製品、電子機器の筐体、その他高速パンチングが必要な金属製品の製造にも使用されています。

機械式パンチングマシンの利点:

- 生産速度が速い。

- 構造も操作も比較的簡単です。

- コストパフォーマンスが高く、大規模生産に適しています。

機械式パンチングマシンの欠点:

- 厚い材料や硬い材料を扱う能力が限られています。

- 騒音レベルと振動が高くなります。

- ストロークの長さと力の制御の柔軟性が低い。

油圧プレス機

油圧プレス機 油圧油を用いて力を発生させます。プレス機は油圧シリンダーとピストンで構成されており、油圧シリンダーに流体が送り込まれることでピストンが動き、パンチに力が加わります。油圧システムは、インパルス力と速度を正確に制御できるため、様々な材料や用途に適しています。

油圧パンチングプレス機は、より精密で制御性の高いパンチング加工が求められる業界で使用されています。厚い材料、複雑な形状、あるいはプレス加工の各段階で異なるレベルの力が必要となる作業に最適です。一般的な用途としては、大型車両部品、航空宇宙部品、建物の大型構造部品などが挙げられます。

油圧プレス機の利点:

- 戦闘力と柔軟性がさらに向上します。

- 厚い金属や硬い金属など、さまざまな材料に適しています。

- 機械式プレスに比べ、静かに作動します。

油圧プレス機の欠点:

- 機械プレスに比べ動作速度は遅くなります。

- 油圧コンポーネントを使用すると、メンテナンスの必要性が高まります。

- 購入コストとメンテナンスコストが高くなります。

サーボパンチプレス機

サーボ駆動プレス機は、機械式と油圧式の利点と高度なサーボモーター技術を融合しています。サーボモーターはパンチの動きを高精度に制御し、ストローク長、速度、および力を可変に制御します。この柔軟性により、サーボパンチプレス機は高精度とカスタマイズが求められる作業に最適です。

サーボ駆動 パンチプレス機 電子機器、航空宇宙、医療機器製造など、プレス工程の精密な制御が求められる業界で使用されています。特に、厳しい公差が求められる小型で複雑な部品の製造に適しています。

サーボパンチプレス機の利点:

- 高精度と柔軟性。

- 省エネ運転。

- 騒音および振動レベルが低い。

サーボパンチプレス機の欠点:

- 初期コストは比較的高いです。

- 熟練したオペレーターとメンテナンス担当者が必要です。

- より単純で大容量のタスクの場合、必要がない場合があります。

CNCパンチプレス機

CNC(コンピュータ数値制御)パンチングマシンは、スタンピング技術における自動化と精度の頂点を極めます。これらのマシンは、パンチと金型の動きをコンピュータプログラムで制御し、人間の介入を最小限に抑えながら複雑な形状やパターンを作り出すことができます。CNCパンチングプレス機は、1回のセットアップで複数の工程を実行できるため、生産時間を大幅に短縮します。

CNCプレス機は、航空宇宙、自動車、電子機器、カスタム金属製造など、高精度で複雑な設計が求められる業界で使用されています。複雑な部品を一貫した品質で製造できるため、少量生産の試作から大規模生産まで、あらゆる用途に最適です。

CNCプレス機の利点:

- 高精度と再現性。

- 最小限の設定で複雑な操作を実行できます。

- 人件費を削減し、効率を向上します。

CNCプレス機の欠点:

- 初期投資と維持コストが高い。

- 専門的なプログラミングおよび操作スキルが必要です。

- 単純なタスクや容量の少ないタスクの場合、これは冗長になる可能性があります。

パンチプレス機の主要コンポーネント

スタンピングマシンの主要コンポーネントを理解することは、その操作とメンテナンスを習得する上で非常に重要です。各コンポーネントは、マシンの正確かつ効率的な動作を保証する上で重要な役割を果たします。

フレーム

フレームはプレス機の柱であり、構造的な支持と安定性を提供します。パンチングとプレス工程で発生する力に変形することなく耐えられるだけの強度が必要です。フレームは通常、高強度鋼または鋳鉄で作られ、振動を最小限に抑え、正確なプレス加工を保証するように設計されています。

ラム(スライド)

ラム(スライダーとも呼ばれる)は、パンチプレス機においてパンチを固定・移動させるために使用される部品です。ラムの動きは機械の駆動機構によって制御され、パンチを金属板に押し込むために必要な力を生み出します。ラムの動きの精度と安定性は、プレス工程の精度を維持するために不可欠です。

パンチと金型

金型セットは、パンチと金型の2つの部分で構成されています。パンチはパンチに接続され、プレスベースに設置された金型に向かって下降します。プレス加工する材料はパンチと金型の間に配置され、パンチが下降する際に材料をせん断して所望の形状を形成します。金型グループの設計によって、パンチング加工やフィーチャの形状とサイズが決まります。

駆動機構

駆動機構は、入力エネルギー(モーター、油圧ポンプ、またはサーボシステムから)を機械力に変換し、パンチを駆動する役割を担います。パンチプレス機の種類に応じて、駆動機構にはフライホイール(機械式プレス)、油圧シリンダー(油圧プレス)、またはサーボモーター(サーボ駆動プレス)が含まれます。駆動機構の効率と信頼性は、パンチングマシンの性能に影響を与える重要な要素です。

制御システム

制御システムは、プレス機の動作を制御し、必要なパラメータに従って動作することを保証します。CNCプレス機の場合、制御システムには、パンチ、金型、および材料搬送システムの動きを制御するプログラムを実行するコンピューターが含まれます。機械式プレス機や油圧式プレス機の場合、制御システムには、機械の動作を調整するためのタイマー、センサー、リレーが含まれる場合があります。

セキュリティメカニズム

プレス機の操作においては安全性が重要な考慮事項であり、機械にはオペレーターを保護し、事故の発生を防ぐための様々な安全機構が備わっています。具体的には以下のようなものがあります。

- 保護装置および障壁: 操作中にパンチおよび金型領域への立ち入りを防ぐ物理的な障壁。

- 緊急停止ボタン:緊急事態の際に機械の動作を即時に停止させるボタン。

- ライトカーテン: 物体(手など)が危険な領域に入ったことを検出し、自動的に機械を停止するオプション構成。

- デュアル ハンド コントロール: 誤って起動するのを防ぐために、オペレーターが両手でマシンを起動する必要がある安全設計。

スタンピング技術の進歩と革新

近年、スタンピングマシン業界は大きな進歩と革新を遂げてきました。

数値制御と自動化入門

数値制御技術の登場により、パンチプレス機は大きく変化し、より高い精度、自動化、そして柔軟性を実現しました。CNCパンチプレス機は、人的介入を最小限に抑えながら複雑な形状を製造できるため、人件費を削減し、効率性を向上させます。

材料と金型技術の進歩

新しい材料と金型技術により、機械の耐久性と性能が向上しました。高度な工具鋼とコーティングにより、パンチと金型の寿命が延び、新しい金型設計により、より複雑で高精度な作業が可能になります。

インテリジェント自動製造

パンチプレス機は、インテリジェントな製造システムやモノのインターネット(IoT)との統合が進んでいます。これにより、機械の性能をリアルタイムで監視し、予知保全を行い、品質管理を向上させることができます。SC Machineryは、プロフェッショナルな パンチプレス自動生産ラインメーカー自動化ソリューションをご希望の場合は、お気軽にお問い合わせください。

エネルギー効率と持続可能性

製造業は、製造工程における環境への影響を低減するため、よりエネルギー効率の高いパンチプレス機の開発に取り組んでいます。特にサーボ駆動プレスは、従来の機械式プレスや油圧式プレスに比べて大幅な省エネを実現します。

将来の傾向と予測

パンチングプレス機技術の将来は、人工知能や機械学習との統合をさらに進め、より高度な自動化と最適化を実現する可能性があります。さらに、材料科学と積層造形の進歩により、プレス機に新たな用途や機能がもたらされる可能性があります。

代替マシンは何ですか?

プレスブレーキマシン

パンチプレス機と比較して、さまざまな形状を切断して成形することができ、 プレスブレーキ機 曲げられるのは角度のみです。プレスブレーキは様々な角度の成形に特化しており、板金の成形においてより柔軟な対応が可能です。

スタンピングプレス

パンチプレスは複雑なデザインを大量に生産するのに最適ですが、スタンピングプレスはより単純な部品の大量生産に適しています。

結論

プレス機は現代の金属製造における重要な構成要素であり、高効率・高精度から多機能性・コスト効率まで、幅広い利点を提供します。一定の制約はあるものの、技術の進歩により、その機能と用途は絶えず拡大しています。機械式、油圧式、サーボ駆動式、CNCプレス機など、様々な種類のパンチプレス機はそれぞれ独自の利点を持ち、様々な用途に適しています。

自動化、人工知能、材料科学、そしてエネルギー効率の継続的な進歩により、パンチプレス機の能力はさらに向上し、現代の製造業に欠かせないものとなるでしょう。機器オペレーターとバイヤーは、プレス機技術の最新動向を理解することが不可欠です。機器への投資、技術者のトレーニング、そしてベストプラクティスの導入により、ユーザーはスタンピングマシンの利点を最大限に活用し、グローバル市場における競争力を維持できるようになります。

SC Machineryは、あらゆるタイプのパンチプレス機と板金自動生産ラインソリューションを提供し、様々な成形課題の解決を支援します。お気軽にお問い合わせください。お客様のニーズに合わせた技術提案をさせていただきます。