目次

自動板金曲げ加工とは、自動化された装置(CNC システム、サーボ ドライブ、ロボット アームなど)を使用して、板金または金属ワークピースの曲げ加工を自動的に完了することを指します。

このプロセスはもはや手作業に頼らず、プリセットプログラムと機械動作によって、効率的で正確かつ再現性の高い曲げ加工を実現します。これは、現代の板金加工と製造業のインテリジェント化における中核技術の一つです。

1.自動板金曲げ加工とは?

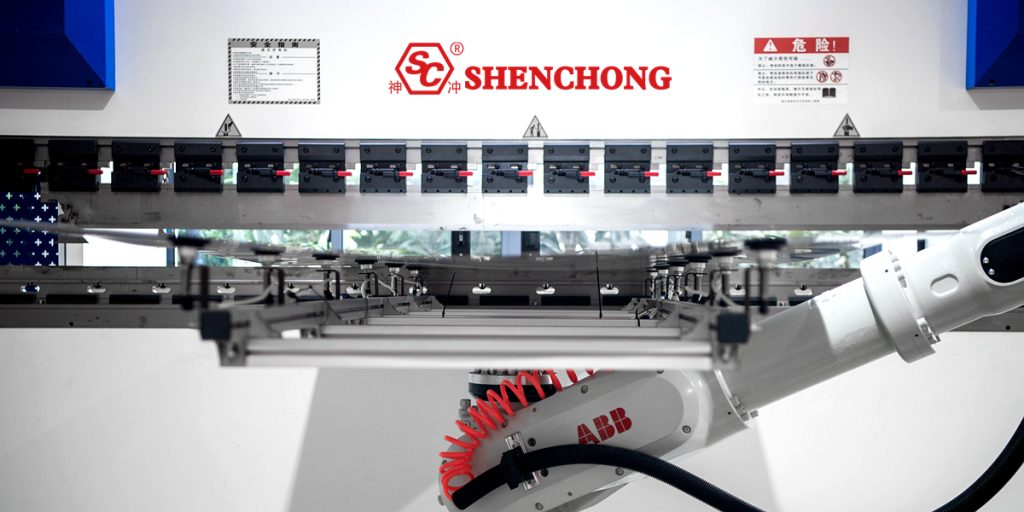

自動板金曲げとは、自動化された装置(例えば、 CNCプレスブレーキマシン曲げロボットや自動曲げセンターなど)を用いて金属板を正確に曲げ、希望の形状を実現します。

これは従来の手曲げ加工のアップグレード版であり、プログラム制御と自動実行を利用して、高効率で高精度の板金加工を実現します。

基本原則

自動曲げには通常、次の手順が含まれます。

- ロード: ロボットまたはマニピュレーターがシートを装置に送り込みます。

- 位置決め: システムはシートの位置を自動的に識別して調整します。

- 曲げ実行:曲げツールは CNC によって制御され、プログラムで設定された角度と圧力に従って曲げを完了します。

- 荷降ろし/積み重ね: 折り畳まれたワークピースは自動的に送り出され、カテゴリ別に積み重ねられます。

標準装備

- CNC プレスブレーキ: 曲げ動作は CNC プログラムによって駆動され、一部の手動ロードが行われます。

- 曲げロボットシステム:ロボットアームと連携して無人曲げを実現します。

- 自動曲げセンター:投入から曲げ、排出まで全て自動で完了します。

適用可能な材料

- ステンレス鋼板

- 冷間圧延鋼板

- アルミニウム合金板

- 亜鉛メッキ板

- 銅板およびその他の金属薄板

厚さは機器の仕様に応じて通常0.5mm~6mmです。

2. 自動板金曲げ加工の利点

自動板金曲げ技術は、現代の製造業において大きな利点と特徴を備えています。以下では、その主な利点と特徴を分析します。

1) 生産効率の大幅な向上

自動積み下ろしシステム:

自動曲げ装置には、機械式アーム、吸盤、コンベア ラインを装備することができ、手動介入なしでシートの自動ローディング、位置合わせ、曲げ、およびアンローディングを実現し、プロセス変換時間を大幅に短縮します。

マルチプロセス統合:

自動曲げセンターでは、多くの場合、事前曲げ、金型交換、インデント、アンロードなどの機能が 1 つに統合されており、同じ作業台で複数のプロセスを完了して、全体の生産サイクルを短縮します。

高速動作能力:

高性能サーボモーターとCNCシステムの連携により、高速移動時の精密制御を実現し、1個あたりの加工時間を大幅に短縮し、大量注文にも対応します。

2) 処理精度と一貫性が大幅に向上

CNC精密制御:

曲げ角度、位置、圧力などのパラメータは CNC システムを介して入力され、精度は通常 ±0.1mm 以内に制御でき、角度誤差は ±0.3° 未満になります。

補償システムのサポート:

自動曲げ機には角度検出システムやたわみ補正システムが装備されていることが多く、プレートの反発をリアルタイムで監視し、曲げパラメータを調整して一貫した曲げ効果を確保できます。

金型位置決めの自動化:

ハイエンド設備には、金型の自動位置決めとロック機能があり、手動での金型装着エラーを回避し、金型の再利用の一貫性を向上させます。

3) 人件費と労働強度の削減

熟練労働者への依存を減らす:

曲げ作業はシステムにプリセットされたプログラムによって完了し、一般の作業者は簡単な監視と材料の取り扱いを行うだけで済むため、熟練度の閾値が大幅に下がります。

人的投入を削減:

従来の曲げ作業では 2 ~ 3 人の作業員が協力する必要がありましたが、自動化された装置では、曲げ生産ラインの作業全体を完了するために 1 人の検査および操作員のみが必要になる場合が多くあります。

労働強度の軽減:

自動積み込み・積み下ろしシステム、フレキシブルグリッパーなどにより、作業者と重い物体との直接接触が減り、労働災害や筋肉の緊張を回避できます。

4) 強力で柔軟な生産能力

注文を素早く切り替える:

CNC システムは、複数のワークピース プログラムを保存してすばやく呼び出すことができるため、製品間の迅速な切り替えを実現できます。

複数仕様の処理をサポート:

自動曲げ加工装置は、さまざまな厚さ、サイズ、形状の板材を加工することができ、多品種、小ロット、さらにはカスタマイズされた生産ニーズにも適応します。

5) 企業の経営レベルと情報レベルの向上

統合インテリジェント製造システム:

自動曲げ装置は ERP および MES システムと統合して、生産スケジュール、監視、データ収集、トレーサビリティを実現できます。

データ駆動型最適化:

システムは、処理時間、歩留まり率、エネルギー消費量などのさまざまな処理データを記録し、生産管理の最適化の基礎を提供します。

6) 環境保護と持続可能な利点

省エネ設計:

現代の自動曲げ設備では主に電動サーボ駆動システムが使用されており、従来の油圧システムと比較してエネルギー消費量が 20% 以上削減されます。

廃棄率の削減:

高精度加工とプログラム制御により、曲げ誤差による不良品を削減し、材料を節約します。

環境に優しい:

動作音が低く、作動油による汚染がなく、グリーン製造のコンセプトに沿っています。

3. 自動板金曲げ加工の特徴

1) 高精度加工

自動曲げ機は数値制御システム(CNCなど)によって制御され、曲げ角度と位置の精度は±0.2mm以上に達します。

マルチポイント補正システムは、プレートの厚さや材質の違いによって生じる誤差をリアルタイムで補正し、一貫性を確保します。

これは、通信機器、精密電気キャビネットなどの複雑な構造部品やハイエンド製品にとって特に重要です。

2) 生産効率の大幅な向上

曲げ速度が速く、金型交換やアライメントも速いため、ハイビート連続運転に適しています。

自動曲げセンターは、多角度連続折り曲げ、特殊形状部品の成形など、複数の工程の連続完了を実現し、中間の手作業時間を大幅に短縮します。

自動供給システムとローディング・アンローディングマニピュレーターにより無人運転を実現し、24時間連続生産をサポートします。

3) 一貫性と標準化

すべての曲げ動作はプログラムによって制御され、各製品のサイズと角度はほぼ同じであるため、バッチ製品の標準化レベルが大幅に向上します。

手作業における「経験バイアス」を回避し、最終的な組み立て精度を向上させ、不良率を低減することができます。

4) 人件費と研修費を節約

自動曲げセンターでは通常、監督する人が 1 人だけ、または複数の機械を操作する人が 1 人だけ必要です。

初心者でも簡単なトレーニングで操作できるため、経験豊富な板金曲げ技術者に頼る必要がなくなり、技術者への依存度が軽減されます。

5) 強力で柔軟な生産能力

自動曲げ機は高速プログラム切り替えをサポートし、小ロットおよび多品種生産に適しています。

頻繁な金型の変更がなく、プログラムの変更のみで済むため、カスタマイズされた注文に特に適しています。

6) インテリジェントな統合機能

MES や ERP などのエンタープライズ情報システムにアクセスして、生産データのリアルタイム監視、タスクのスケジュール設定、品質追跡を実現できます。

レーザー切断機、パンチングマシン、ロボットと統合して、インテリジェントな板金フレキシブル生産ラインを構築できます。

7) 製品の品質とブランドイメージの向上

製品の一貫性と品質の向上は、企業がハイエンド市場に参入するのに役立ちます。

自動化された生産は、企業のインテリジェント製造およびインダストリー 4.0 戦略の一部として使用して、市場競争力を高めることができます。

8) 材料の無駄を減らす

精密な曲げにより、やり直しや廃棄が回避され、材料の利用率が向上します。

プログラム制御により、曲げパスの最適化が容易になり、金型の摩耗やエネルギー消費を削減できます。

どのような種類の板金製品(キャビネット、板金部品、ハウジングなど)を加工したいかなどの具体的なシナリオがある場合は、適切な自動曲げラインをさらに分析し、 ロボットプレスブレーキセル お客様のニーズに合わせて。

4. 板金自動曲げ加工の開発動向

板金自動曲げ技術の急速な発展は、特に生産効率の向上、人件費の削減、曲げ精度の向上など、現代の製造業のニーズと密接に関係しています。

板金自動曲げ加工の開発動向は、インテリジェント製造やインダストリー4.0などの概念の推進により、多次元的かつ深い進化の方向を示しています。

以下は、板金自動曲げ加工の現在および今後数年間の開発動向の概要です。

1) インテリジェンスと自動化

人工知能の応用:

人工知能技術の発展に伴い、板金曲げ加工設備は機械学習やディープラーニング技術を徐々に導入し、よりインテリジェントな制御を実現しています。AIはデータ分析を通じて曲げ加工経路を最適化し、板金の形状とサイズを自動的に識別し、設備パラメータを調整することで最適な曲げ効果を実現します。

自動化の改善:

現代の板金自動曲げ機は、自動ローディング、自動曲げ、自動アンローディングなどの一連の自動化操作をすでに実現しており、手作業による介入が大幅に削減され、生産効率と曲げ精度が向上しています。

インテリジェント検出システム:

高精度センサーと視覚検査システムにより、板金曲げ機は製造工程中にパラメータをリアルタイムで監視および調整し、曲げ精度と品質の一貫性を確保できます。

2) 正確性と柔軟性

精密制御技術の向上:

CNC技術とサーボ駆動技術の継続的な発展により、板金自動曲げ加工装置の精度は継続的に向上しており、特に複雑な形状や小型の板金部品を扱う際には、より高い精度が求められます。高精度サーボモーター、高精度ガイドレール、そして高度なCNCシステムにより、曲げ加工の精度が大幅に向上しました。

柔軟な製造に対する需要の増加:

小ロット・多品種生産の増加に伴い、企業は板金自動曲げ機の柔軟性に対する要求をますます高めています。最新の設備は、プログラム制御による曲げ工程の迅速な切り替えをサポートし、多様な生産ニーズに対応します。

自動金型交換技術:

生産の柔軟性をさらに向上させるため、一部の曲げ加工設備では金型の自動交換を実現しました。人的介入が不要になり、ダウンタイムが短縮され、生産効率が向上します。

3) 電化とグリーン環境保護

電動駆動の幅広い応用:

従来の油圧駆動は徐々に電動駆動に置き換えられ、電動サーボ技術の適用により、曲げ機の駆動システムはより高精度、省エネ、そして信頼性が向上します。電動駆動システムは曲げ精度を向上させるだけでなく、エネルギー消費とメンテナンスコストも削減します。

環境に優しい製造:

環境保護要件の強化に伴い、板金自動曲げ加工設備は徐々に環境に優しく、省エネ化の方向へと発展しています。例えば、省エネモーターや高効率油圧システムを採用することで、エネルギー消費量と汚染物質排出量を削減しています。

廃棄物の削減と材料利用の最適化:

自動曲げ設備は、インテリジェントな最適化ソフトウェアを通じて生産工程中に材料の配置を自動的に最適化し、原材料の使用を最大限に高め、無駄を減らし、コストを削減することができます。

4) デジタル化とモノのインターネット(IoT)

デジタル制作プロセス:

デジタル技術により、生産プロセスにおけるデータ追跡、遠隔監視、生産スケジュールの策定が可能になります。クラウドプラットフォームを通じて生産データをリアルタイムで監視することで、生産効率を最適化し、生産戦略をタイムリーに調整することができます。

モノのインターネットと機器の相互接続:

IoT(モノのインターネット)技術の発展に伴い、現代の板金曲げ加工設備はネットワーク機能を搭載し始め、設備間の情報共有を実現しています。IoT技術を通じて、企業は生産設備の遠隔管理・保守を実現し、生産効率と設備利用率を向上させることができます。

5) 人間と機械の協調と簡素化された操作

人間と機械のコラボレーションの応用:

協働ロボット(Cobot)の台頭により、板金自動曲げ加工ラインは徐々に人と機械の協働を実現しつつあります。協働ロボットと自動曲げ加工機を組み合わせることで、作業精度の向上だけでなく、生産効率も大幅に向上します。

使いやすさとインテリジェントな操作:

板金自動曲げ加工機の操作パネルと制御システムはますます簡素化されています。多くの最新機器にはタッチスクリーンとグラフィカルインターフェースが搭載されており、オペレーターはより便利に設定・調整を行うことができます。

6) 効率的な材料とプロセスの革新

複合材料および新素材の使用:

産業界における新素材(軽量合金、複合材料など)の適用拡大に伴い、板金曲げ加工設備はより幅広い材料への適応が求められています。設備の設計と加工技術は、適応性を向上させるため、複数の材料への適合性を高める方向に徐々に発展しています。

高強度鋼の曲げ技術:

自動車、航空機などの分野で高強度鋼が広く使用されるようになるにつれ、この材料をどのように曲げるかが業界にとっての課題となっています。新たな曲げ技術は、加工中に高強度鋼に発生する可能性のある割れや変形の問題を克服する必要があります。

7) デジタルツイン技術

仮想と現実の融合:

デジタルツイン技術の応用により、板金曲げ加工設備は仮想環境で実際の生産プロセスをシミュレーションすることができ、設備の故障や工程のボトルネックを予測し、生産プロセスを事前に最適化することができます。この技術は、試行錯誤のコストを大幅に削減し、生産の安定性を向上させることができます。

8) 市場の需要と業界の応用

自動車製造:

自動車製造業界では、軽量かつ複雑な形状の板金部品の需要が高まっており、曲げ技術は高精度・高効率の方向へ発展しています。

家電・エレクトロニクス業界:

家電製品や電子製品の外装も通常は板金部品で構成されているため、自動曲げ装置の需要は増加し続けており、特に小ロット生産やカスタマイズのニーズが曲げ技術の発展を促進しています。

航空宇宙およびハイエンド製造業:

航空宇宙などのハイエンド製造業では、板金曲げ加工の精度に対する要件が非常に高く、より複雑で厳しい製造要件に適応するために関連技術の革新が続いています。

板金自動曲げ技術の今後の発展は、インテリジェント化、精度向上、環境保護・省エネ、そしてフレキシブルな製造に重点を置くことになります。人工知能(AI)、IoT、デジタル技術、新素材の継続的な発展に伴い、板金曲げ設備の自動化・インテリジェント化レベルは向上し続け、多様化・高精度化する生産ニーズに対応していきます。将来の板金曲げ設備は、より効率的で環境に優しく、インテリジェント化され、あらゆる人々により良い製造ソリューションを提供します。