目次

電動サーボCNCパネルベンダーは、電気サーボシステムをコア動力源とし、CNCプログラムによって精密に制御され、板金ワークピースの自動折り曲げ加工を行う先進的な設備です。電動サーボCNCパネルベンダーのメンテナンスは極めて重要であり、設備の稼働効率、加工精度、耐用年数に影響を与えるだけでなく、企業の生産安全性、コスト管理、納期にも直接影響を及ぼします。

1. 電動サーボCNCパネルベンダーの基本構成

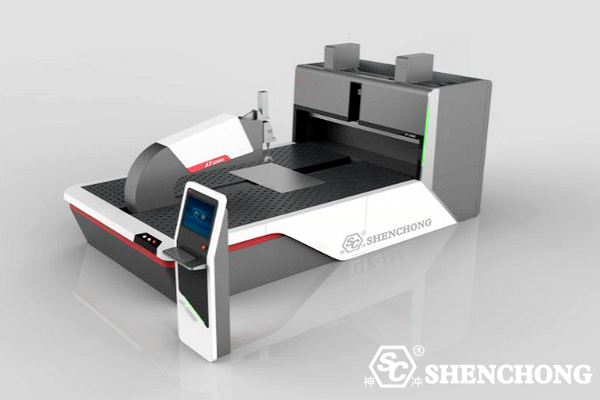

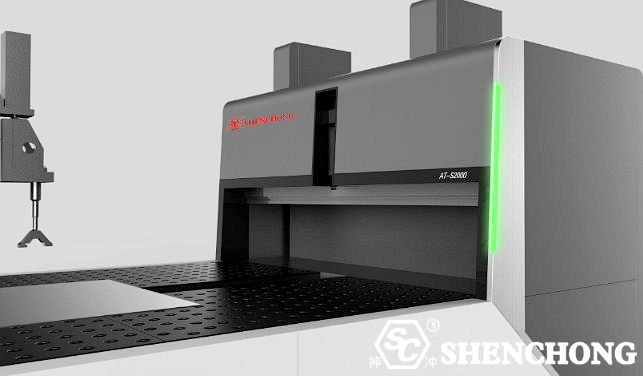

電動CNCパネルベンダーは、金属板のフランジ加工、折り曲げ加工、成形加工など、マルチステーションの高精度板金加工に特化したインテリジェント装置です。特に、90°曲げ、逆曲げ、Z折り、製品エッジの曲線折りといった複雑な曲げ加工の自動化に適しています。CNC曲げ機の後継機として、より複雑な板金エッジ成形のニーズに対応するアップグレード装置です。通称:

- フレキシブルベンディングセンター

- サーボ曲げユニット

- 知的 パネルベンダー ワークステーション

装備構成表:

モジュール | 機能説明 |

サーボモーターシステム | 従来の油圧システムに代わる、高速応答、高精度、低エネルギー消費で各軸の動きを駆動する電力を供給します。 |

折りたたみシステム | 折りたたみナイフは前後に動いて、正折り、逆折り、二重折り、Z 字折りなど、さまざまな角度で曲げることができます。 |

プレスシステム | サーボ制御クランプを使用してプレートを安定して固定し、処理中に動かないようにします。 |

CNC制御システム | CNCインターフェースプログラミングと制御、自動補正、3Dシミュレーション、故障診断などの機能を統合可能 |

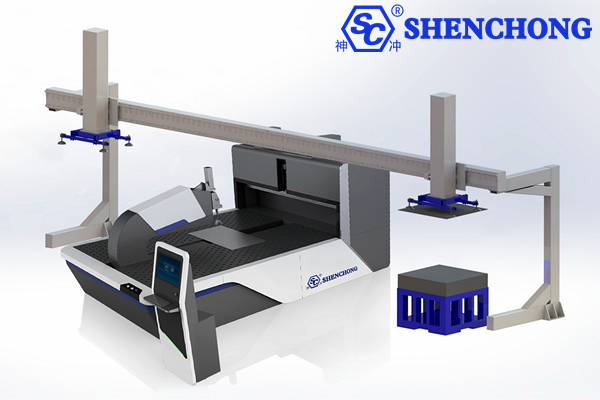

自動給餌システム(オプション) | ロボットアームや吸盤装置を使用することで、自動積み下ろしやマルチステーションハンドリングを実現できます。 |

自動電気サーボ CNC パネルベンダーと従来の板金曲げ機の違い:

比較ディメンション | 自動パネルベンダー | 伝統的なフランジングマシン |

カビ依存 | カビはほとんど、あるいは全くない | 多数のカスタマイズされた金型が必要 |

製品の切り替え | 素早い切り替えで長時間のダウンタイムは不要 | 金型交換に時間がかかり、多品種生産への対応が難しい |

制御方法 | CNC+サーボドライブ+パラメトリックプログラミング | 機械調整、再現性が低い |

自動化の程度 | 高い、ロボットとインテリジェント生産ラインを統合できる | 低い、通常は手作業での積み込みと積み下ろし |

2. コアとなる利点

電動サーボCNCパネルベンダーは、サーボモーターで駆動され、CNCシステムによって制御されるCNC装置です。多軸リンク機構により、板金ワークピースのフランジ加工を自動で行います。板金シェル、シャーシキャビネット、電気パネル、自動車部品などのエッジ成形に広く使用されています。

従来の油圧曲げ設備と比較して、精度、効率、環境保護、インテリジェント化の面で総合的な利点があり、インテリジェント板金工場の重要な設備の 1 つです。

電気サーボCNCパネルベンダーの利点リスト:

利点 | 詳細な説明 |

高い曲げ精度 | サーボモーターの閉ループ制御、繰り返し位置決め精度は±0.05°に達し、曲げの一貫性は非常に高い。 |

クイックチェンジオーバー | 金型を頻繁に交換する必要がなく、プログラムの切り替え、パスと角度の自動調整をサポートし、多品種の小ロット生産に適しています。 |

省エネと環境保護 | 油圧プレスと比較して、エネルギー消費量は30〜50%削減され、油圧油の漏れがなく、動作音も低い。 |

高度な知能 | 統合されたMES/ERP、3Dグラフィックシミュレーション、曲げデータベース、リモート診断、メンテナンス前リマインダー機能 |

安全で信頼性の高い操作 | 作業者の安全を確保するために、格子保護、緊急停止システム、安全ドアインターロック機構を装備しています。 |

強力なスケーラビリティ | 支援ロボット、AGV物流、コードスキャン認識などをサポートし、インテリジェントな板金生産ラインを実現します。 |

CNCパネル曲げセンターの機能的特徴:

特徴 | 説明 |

高い柔軟性 | 金型を変更することなく、さまざまなワーク形状に適応できます |

マルチステーション複合処理 | パネルベンダー+成形+トリミングが一度に完了し、転送プロセスが削減されます |

優れた精密制御 | 電動サーボ制御、角度誤差±0.1°以内 |

自動プログラムスケジュール | CAD図面のインポートをサポートし、フランジパスを生成します。 |

インテリジェントな検出と補正機能 | システムは自動的にプレートの厚さの違い、材料の反発を識別し、パラメータを調整することができます。 |

代表的な適用業界:

- シャーシおよびキャビネットの製造(電源キャビネットや通信キャビネットなど)

- 板金家電筐体(エアコン、冷蔵庫パネルなど)

- エレベータードアパネル、エレベーター板金構造部品

- 新エネルギー車のバッテリーシェル、パレット折りたたみ部品

- ステンレス製厨房機器、医療機器構造部品

適用業種と代表的なワーク一覧

産業分野 | アプリケーション例 |

電気板金 | シャーシパネル、電気メーターボックス、エアコンダクト、洗濯機のバックパネル |

キャビネットと筐体 | 電源キャビネット、通信キャビネット、サーバーハウジング |

自動車製造 | バッテリーパックハウジング、車体構造補強材 |

キッチンとバスルームの設備 | フードカバー、ステンレス製シンク、手術台 |

医療・環境保護機器 | ステンレスハウジング、医療用ラック、浄化システムパネル等 |

3. 電動サーボCNCパネル曲げ機のメンテナンスの重要性

電動サーボCNCパネルベンダーのメンテナンスは非常に重要です。これは、設備の稼働効率、加工精度、耐用年数に関係するだけでなく、企業の生産安全性、コスト管理、納期にも直接影響します。以下では、メンテナンスの重要性について具体的に分析します。

1) 機器の高精度かつ安定した動作を確保する

電動サーボCNCパネルベンダーは高精度のサーボ制御システムを採用しています。不適切な潤滑、ゼロドリフト、ガイドレールの摩耗などの問題が適時に解決されない場合、次のような事態につながります。

- 折り曲げ角度の誤差の増加

- ワークの変形と歩留まりの低下

- CNCプログラム実行精度に影響が出る

定期的なメンテナンスにより加工精度のドリフトを防ぎ、±0.1°の再現精度を維持できます。

2) 機器の耐用年数を延ばし、高額なメンテナンス費用を回避する

サーボモーター、ボールねじ、ガイドレールなどの主要コンポーネントは高価です。

- モーターの過負荷と清掃の失敗は焼損の原因となります

- スライドレールの潤滑が不足すると、回復不能な摩耗が発生する可能性があります。

毎日の清掃と注油により、機器の耐用年数を 3 ~ 5 年以上延ばすことができます。

3) 突然のダウンタイムのリスクを軽減し、生産の継続性を確保する

板金生産では通常、納期に対する要求が厳しくなります。設備が故障により停止すると、以下のような影響が生じます。

- 全ラインの生産が停止

- 累積注文遅延

- ブランドの評判へのダメージ

定期的な検査と予防保守により、計画外のダウンタイムを 80% 以上削減できます。

4) 運用安全性の向上とヒューマンマシン事故の防止

CNCパネル曲げ機は高出力機器です。安全光電式安全装置、緊急停止ボタン、リミットセンサーなどの安全機能がテスト不足により故障した場合、人員の安全に深刻な脅威をもたらします。

定期的な安全システムの自己検査と機能テストは、従業員の安全を確保するための重要な手段です。

5) エネルギー効率を維持し、エネルギーを節約し、消費を削減する

サーボ システムに長期間ほこりが蓄積したり、冷却が不十分な状態が続くと、次のような問題が発生します。

- 消費電力の増加

- システム負荷温度が上昇し、効率が低下する

放熱チャネルとファン フィルターを清掃すると、システムの省エネ動作が確保され、電気代が削減されます。

6) インテリジェントな管理とデータトレーサビリティ機能の向上

設備ネットワークの発展に伴い、保守記録は MES および設備管理システム (EMS) における重要なデータ サポートになりました。

- 障害診断の基礎を提供する

- メンテナンス計画の最適化

- 生産上の意思決定を支援する

標準化された保守ファイルを確立することで、企業は機器のデジタル管理を実現できます。

4. CNC電動サーボパネルベンダーマシンのメンテナンス方法は?

1) 日常点検とメンテナンス(毎日機械を始動する前に)

私テム | コンテンツ |

電力システム | 電源配線が緩んでいないか、または断線していないか確認してください。電圧が正常であることを確認してください(±10%)。 |

サーボドライブユニット | アラーム表示が出ていないか確認してください。ファンがスムーズに冷却されているか確認してください。 |

クリップシステム | クランプ爪/吸盤が詰まったり損傷したりせず、きれいであるかどうかを確認します。 |

折りたたみナイフの部品 | 折りたたみナイフにひび割れ、摩耗、詰まりなどの異常がないか確認してください。 |

クリーン | 金属粉塵が蓄積しないように、機器の外側を拭いてください。 |

2) 週次メンテナンス項目シート

アイテム | 方法または標準の説明 |

スライドレール/ガイドレールの潤滑 | メーカー指定のグリース(リチウム系グリースなど)を使用し、清掃して再給油してください。 |

固定ボルト検査 | 主変速機構造、工具ホルダー、ベアリングなどの主要部品が緩んでいないか確認する |

ケーブルホース検査 | ケーブルドラッグチェーンとケーブルスリーブが摩耗、ひび割れ、または外れていないか確認します。 |

操作パネルボタンテスト | 緊急停止、開始、リセットなどのボタンが正常に機能することを確認します |

3) 月次メンテナンス項目表

私テム | コンテンツの説明 |

CNCシステムのバックアップ | プログラムとパラメータをUSB/Uディスクまたはネットワークサーバーにバックアップします |

サーボシステム診断 | 動作中にサーボドライブのアラーム記録、電流、温度などの指標を読み取り、異常の有無を確認します。 |

ギア/タイミングベルトを確認する | 伝達装置が緩んでいないか、壊れていないか、摩耗していないか確認する |

冷却システムを清掃する | 過熱を防ぐために、制御キャビネットのファンフィルターとサーボドライブのヒートシンクを清掃してください。 |

4) 四半期/半期メンテナンス項目

私テム | コンテンツ |

ソフトウェアのアップグレード | CNCシステムに、安定性と新機能を向上させるための公式アップグレードパッケージがあるかどうかを確認します。 |

位置調整 | 精度を維持するために、XYZ軸またはメイン折りたたみ軸のゼロ点を再調整します。 |

安全システムを確認する | 光電保護、ドアロック、緊急停止回路の機能が有効かどうかを確認します。 |

絶縁および接地検出 | メガオームメーターを使用して、モーターとドライバーの接地絶縁抵抗値が適格かどうかを確認します。 |

5) 年次検査の推奨事項(製造元または専門のサービスプロバイダーによる実施を推奨)

私テム | 説明 |

完全な機械精度テスト | 繰り返し曲げ角度、ツールの中心線などの精度をテストし、調整します。 |

電子制御システムの総合検査 | PLC、CNCコントローラ、サーボドライブ、リレーが老朽化しているか、隠れた危険がないか確認します。 |

サーボモータの状態評価 | 異常な温度上昇、異常なトルク、エンコーダドリフトなどがないか確認します。 |

機械摩耗分析 | ネジ、ボールガイド、ベアリングなどの主要部品の摩耗を測定し、交換を提案します。 |

6) よくある故障と解決策

断層現象 | 考えられる原因 | 提案 |

サーボアラーム(過負荷、過熱) | モーターが固着、過負荷、換気不良 | 負荷/ファン/クリーニングの状態を確認するために機械を停止します |

大きな折り曲げ角度誤差 | ゼロオフセット、ワークの滑り、不十分なクランプ | 再校正し、クランプ力とプロセスパラメータをチェックする |

起動/実行できません | 安全ドアが閉じられておらず、緊急停止がリセットされていません。 | すべての安全スイッチを確認し、緊急停止ボタンを解除してください |

CNCが応答しない、またはフリーズする | プログラムエラー、異常電圧 | システムを再起動するか、工場出荷時の設定に復元します |

7) メンテナンス資材推奨表

材料名 | 推奨モデル/仕様 |

グリース | 日本THKリチウム系グリース/AW-32ギアオイル等 |

ファンフィルター | 一般的な仕様は制御盤モデルに応じて購入できます |

掃除用布/掃除機 | 静電気防止、無塵布、工業用小型掃除機 |

スペアパーツキット(メーカー提供) | 折りたたみナイフ、クランプ、ヒューズ、リレー、ファンなど。 |

5. パネルベンダーマシンのメンテナンスのポイントのまとめ

メンテナンス項目 | 推奨頻度 | 説明 |

サーボシステムのセルフチェック | 週刊 | アラームがオンになっていて応答が異常かどうかを確認します |

スライドレールの潤滑 | 週ごと~月ごと | 指定されたグリースを使用してください |

ツールの洗浄と検査 | シフト/週あたり | 摩耗やひび割れがないか確認する |

制御盤換気システム | 毎月 | 過熱を防ぐためにフィルターを清掃してください |

CNCシステムのバックアップ | 月次~四半期ごと | プログラムの紛失や誤操作を防ぐ |