目次

せん断機の作業効率を向上させることは、実用上非常に重要であり、生産能力、コスト管理、納期、製品品質など、企業の重要な側面に関係しています。せん断機の効率を効果的に向上させるにはどうすればよいでしょうか?金属板せん断機の作業効率を向上させる鍵は、設備の性能、工程フロー、人員配置、自動化、管理システムなどにあります。

1. せん断機の作業効率に影響を与える要因の分析

せん断機の作業効率に影響を与える要因の分析は、生産能力の向上とプロセスの最適化に向けた重要なステップです。以下は、せん断機の効率に影響を与える主な要因を複数の側面から詳細にまとめたものです。ボトルネックを特定し、改善策を策定するのに役立ちます。

1) 設備要因

要因 | 影響の説明 |

せん断機の種類 | 油圧せん断機は機械せん断機よりもスムーズに切断し、CNCせん断機は自動化度が高く、高精度で高効率な生産に適しています。 |

機器の性能状態 | 古い機器やメンテナンスが不十分な機器では、せん断速度が低下し、ダウンタイムが増加し、全体的な生産能力に影響を及ぼします。 |

刃の品質と摩耗度 | 鈍いナイフを使用すると、せん断が不十分になり、やり直しの頻度が増加し、ひどい場合には正常にせん断できなくなることもあります。 |

ブレードギャップ調整が適切かどうか | 隙間が大きすぎたり小さすぎたりすると、特に異なる厚さの材料を切断する場合、せん断の品質と速度に影響します。 |

自動化支援機器 | 自動給餌、積み重ね、廃棄物収集装置がないと、手作業による介入が増え、効率が低下します。 |

2) オペレータ要因

要因 | 影響の説明 |

操作熟練度 | 経験豊富な作業者は設定、位置決め、材料交換にかかる時間を短縮できますが、初心者は不適切な操作を行う傾向があり、エラー率や予期しないダウンタイムが増加します。 |

安全意識と標準化された操作 | 標準外の操作は、故障や安全上の事故を引き起こす可能性があり、全体的な操作効率に影響を及ぼします。 |

工具と材料の交換時間の制御 | 未熟な操作プロセスや無理な操作テーブルのレイアウトは補助時間を長くします。 |

3) 物質的要因

要因 | 影響の説明 |

材質の種類(ステンレス、アルミニウム、炭素鋼など) | 材料によってせん断の難しさは異なります。高強度材料はせん断速度が遅く、摩耗が早くなります。 |

板厚と幅 | 厚い板をせん断するには、より高いせん断力が必要となり、装置の動作リズムが低下します。また、幅の広い板の供給にも時間がかかります。 |

原材料の品質問題 | プレートが不均一であったり油が付着していると、滑りや位置ずれが発生し、やり直しの頻度が増加し、操作が困難になる可能性があります。 |

4) プロセスとスケジュール要因

要因 | 影響の説明 |

せん断シーケンスとレイアウトの最適化 | 合理的なレイアウトはプロセス変換を削減し、材料の利用率を向上させます。一方、不合理なレイアウトは廃棄物と切り替え時間を増加させます。 |

バッチサイズ | 多品種少量生産の場合、金型やプログラムの変更時間が増加しますが、大量生産の場合は連続的かつ効率的な処理に適しています。 |

せん断誤差制御要件 | 精度要求が高い場合はせん断速度を下げる必要があり、調整頻度が増加し、効率に影響します。 |

5) 管理と環境要因

要因 | 影響の説明 |

生産計画の合理性 | 無秩序なスケジュールと頻繁な材料変更により、設備はアイドル状態となり、頻繁に調整が行われ、有効な操作時間が短縮されます。 |

保守管理システム | 定期的なメンテナンスと予防メンテナンスが実施されているかどうかが、設備が安定して稼働するかどうかを決定します。 |

作業現場のレイアウト | 無理な投入・排出経路や混雑したスペースは、手作業による処理時間を増加させます。 |

生産記録とフィードバックメカニズム | データのサポートなしで意思決定を行うと、ボトルネックを発見できない可能性があり、効率性の改善を定量化することが困難になります。 |

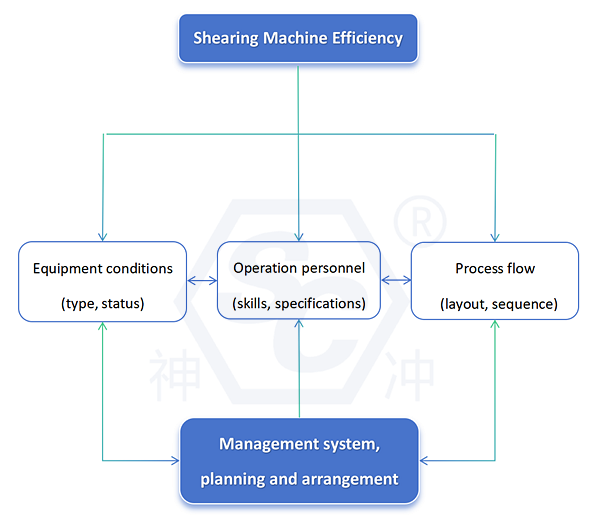

影響要因関係図(概要):

2.せん断機の効率を向上させるにはどうすればよいでしょうか?

板金せん断機の効率向上の鍵は、設備の性能、工程フロー、人員管理、自動化支援、管理システムといった側面を最適化することにあります。以下は、金属板せん断機(例えば、 NC油圧シャーリングマシン、CNCせん断機。

1) 設備の最適化とメンテナンス

– 高性能機器を使用する

使用 CNCシャーリングマシン (CNC): プログラムを通じて長さ、角度、量を制御して、精度とビートを向上させます。

可変周波数ドライブを備えた油圧システムを構成します。せん断速度を上げ、エネルギー消費を削減できます。

高品質のブレード(合金鋼または超硬合金)を使用すると、せん断寿命が長くなり、研磨の頻度が減ります。

– 適切なタイプのせん断機を選択する

過負荷や非効率を避けるために、材料の厚さ、材料、せん断要件に応じて適切なせん断機(機械せん断機、NCせん断機、CNCせん断機など)を選択します。

– 適切なブレードギャップ調整

さまざまな厚さや材質のプレートに対して標準のブレードギャップ値を設定し、せん断品質と効率を向上させ、やり直しを減らします。

– 定期的なメンテナンスを実施する

油圧オイルのレベル、パイプラインの漏れ、ブレードの摩耗を毎日点検してください。

潤滑システムの正常な動作を確保し、油圧オイルが清潔で十分であるかどうかを確認し、摩耗部品(ブレード、シールなど)を定期的に交換してダウンタイムを短縮します。

突然の障害によるダウンタイムを回避するために TPM システムを確立します。

2) プロセス最適化

– せん断レイアウト設計の最適化

ネスティング ソフトウェア (FastCAM、Lantek など) を使用して、材料の使用率を最大化し、材料の交換時間を短縮します。

– バッチ統一せん断

同じ厚さ、材質、サイズのプレートの処理を集中管理することで、ブレードのギャップや設定の頻繁な調整を削減します。

– 非処理時間を削減

せん断シーケンスをより合理的に(最初に大きく、次に小さく、最初に直線、次に角)配置し、取り扱いと材料の変更を減らします。

3) 人事業務の改善

– 標準操作手順書(SOP)

積み込みと積み下ろしの手順、ブレードのギャップ調整、毎日の検査操作を含め、人的エラーを削減します。

– スキルトレーニング

熟練したオペレーターは調整時間を短縮し、せん断のリズムを改善できます。

異常音、油圧トラブル、せん断品質トラブルを識別する能力を訓練します。

– 安全性と効率性の融合

レーザー アライメントまたは位置決め定規を使用して操作精度を向上させ、繰り返しの調整を回避します。

4) 補助装置の導入

– 対応するクランプ/サポート装置

大型プレートのたわみによる不正確な位置決めを軽減し、長板せん断に適しています。

– レーザー測位または光電センサーによる支援

高速かつ正確な位置決めを実現し、繰り返しの位置合わせを回避し、エラーと作業時間を削減します。

5) 自動化とデジタル化

– CNCシステムの導入(CNC)

CNC 油圧ギロチンせん断機は、プログラムによって切断長さと角度を制御し、精度とバッチ操作の効率を向上させることができます。

– マッチング 自動積み下ろしシステム

サーボフィーダー、ロボットアーム、自動スタッキングシステムを使用すると、手動操作時間を短縮し、連続操作の効率を向上させることができます。

自動供給テーブルとロボットアームスタッキングにより、手作業による処理時間が短縮され、サイクル効率が少なくとも 20 ~ 30% 向上します。

– MESシステム統合管理

企業の生産管理システムに接続して、注文、スケジュール、機器の状態をリアルタイムで監視し、全体的なプロセス効率を向上させます。

6) 経営情報システムの応用

– 合理的な生産スケジュール

製品の切り替え回数を減らし、頻繁なツール調整やプログラム変更を回避します。

– OEE効率分析システム

設備の稼働時間、ダウンタイム、せん断量、歩留まり率を記録し、効率のボトルネックを特定します。

– MESシステム接続(オプション)

生産計画システムと統合し、切削作業や進捗状況をリアルタイムにフィードバックし、計画実行率を向上させます。

3. 板金加工工場におけるせん断効率向上の事例

問題 | 改善策 | 効果 |

頻繁な刃の摩耗 | 耐摩耗性合金ブレードを導入し、メンテナンスサイクルを設定する | 50%により耐用年数が延長し、工具交換回数が減少 |

積み下ろしの待ち時間が長い | 自動給餌・積み重ねラックを設置する | 切断サイクルが25%増加 |

不統一な運用基準 | SOPを開発し、オペレーターをトレーニングする | 手作業によるやり直し率が40%減少 |

複数の品種を頻繁に切り替える | 生産スケジュールを最適化し、同じ仕様のプレートをバッチで処理します。 | 調整頻度が減り、効率が15%向上 |

4. せん断機の効率向上の重要性

金属板せん断機の効率向上の重要性は、生産能力の向上に反映されるだけでなく、激しい市場における企業のコスト管理、納期保証、品質安定性、および総合的な競争力にも直接関係しています。

1) 生産能力の向上と生産能力の拡大

- せん断機は板金加工における重要なボトルネック工程の 1 つであり、その効率は下流の曲げ加工、溶接などの工程の進行に直接影響します。

- せん断機の作業効率を向上させることで、設備投資を増やすことなく単位時間当たりの板材処理量を増やし、生産能力を拡大することができます。

- 注文がピークになる期間中、効率が高いということは、より多くのタスクを迅速に完了できることを意味し、企業の納期保証能力が向上します。

2) 製造コストを削減し、利益率を高める

コスト源 | 効率向上のメリット |

材料費 | ネスティングと切断レイアウトを最適化し、無駄を減らし、材料の利用率を向上します。 |

人件費 | 各製品の切断時間を短縮し、労働投入を削減 |

エネルギーコスト | 製品単位あたりのエネルギー消費量の削減と設備のアイドル時間の削減 |

設備減価償却費の配分 | 同じ設備でより多くの製品を切断でき、製品あたりの減価償却費が低くなります。 |

効率性の向上 = 全体的な単位製品コストの削減 = 収益性の向上

3) せん断品質を確保し、手直しによるロスを削減

- 効率性の向上には通常、自動化、精密制御、標準化された作業プロセスの導入が伴い、次のような効果が得られます。

- 寸法偏差、バリ、材料変形を低減

- やり直し作業とやり直し率を削減

- 後工程の加工品質を安定させる(変形のない曲げ、高い溶接フィットなど)

安定したせん断品質 = 初回合格率の向上 = 無駄の削減、顧客満足度の向上

4) 設備の利用率と投資収益率(ROI)の向上

せん断機は金属加工企業にとって価値の高い主要設備の 1 つです。

作業効率の向上とは、次のことを意味します。

- 設備稼働率(OEE)の向上

- ダウンタイム、アイドリング、待機時間の削減

- 設備投資回収サイクルの加速

- 企業の経営者は、新しい設備を購入せずに、いかに生産量を増やし、収益を増やすかということに重点を置くことが多く、効率性の向上が鍵となる答えとなります。

5) リーン経営と自動化のアップグレードを推進する

効率を改善するプロセスには、多くの場合、次のようなことが含まれます。

- プロセス最適化(サンプル配置順序、バッチせん断など)

- 業務標準化(SOP策定など)

- 自動化変換(自動給餌、位置決めシステムなど)

- 情報化連携(MESシステムなど)

- これにより、効率が向上するだけでなく、企業のリーン生産方式やインテリジェント製造への変革が促進され、全体的な管理レベルとリスク耐性が向上します。

6) 顧客満足度と市場競争力の向上

- 同質化が進む板金加工業界では、より早く、より安定して、より低コストで製品を納品できる企業が、顧客との長期的な協力関係を勝ち取れる可能性が高くなります。

- フロントセクションの中核プロセスであるせん断機の効率は、生産サイクル全体の開始速度を決定し、顧客の納品コミットメントの第一歩となります。

- 「短納期、高品質、低価格」という3つの主要な顧客ニーズのうち、効率改善はすべての目標を直接サポートします。

5. まとめ

せん断機の作業効率向上の戦略的意義:

キー値 | 具体的な症状 |

能力拡大 | 設備を追加せずに注文処理能力を向上 |

コスト削減 | 労働、材料、エネルギー、設備の減価償却を削減 |

安定した品質 | 高精度、手直しの削減、顧客からの苦情の削減 |

利益増加 | 製品単位あたりの収益を増やす |

経営のアップグレード | 自動化、デジタル化、リーン化を推進する |

市場競争 | 配送能力を向上させ、顧客の信頼と注文量を獲得する |

せん断機の効率を向上させる 5 つのコア戦略:

核心ポイント | 対策 |

せん断機の作業効率の向上 | CNC、自動化のアップグレード、ブレードの品質向上 |

プロセス最適化 | ネスティング、バッチ管理、切断シーケンスの最適化 |

人事業務の標準化 | SOPの策定、スキルトレーニング、パフォーマンス基準の設定 |

自動化補助装置の導入 | 自動給餌、レーザー位置決め、サポート装置等 |

経営システムの改善 | OEE分析、TPMメンテナンス、MES統合生産スケジューリング |