目次

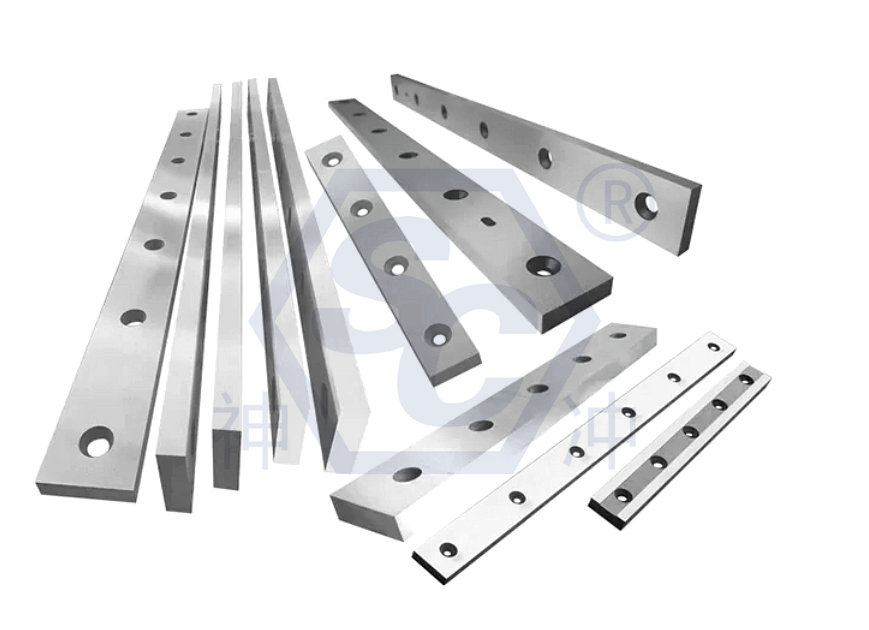

板金せん断機の刃は、板金せん断機の中核部品の一つであり、切断性能、加工品質、生産効率、そして設備寿命を直接左右します。板金加工、機械製造、自動車、家電、建設といった分野において、刃の品質は生産結果に決定的な役割を果たします。以下では、せん断機の刃の重要性について詳細に分析します。

1. 板金せん断機の刃の重要性

1) せん断品質を決定する主な要因

適切な硬度の鋭い刃により、滑らかでバリやひび割れのないせん断面が保証されます。

ブレードの材質が劣悪であったり、摩耗が激しい場合は、次のような結果になります。

- 過度のせん断バリ

- プレートエッジの変形

- 高いワークピース廃棄率

溶接、曲げ、塗装などの後続の加工工程の品質に直接影響します。

2) 機器の安定性に影響を与える

強度不足で摩耗の少ないブレード:

- せん断時に欠けたり割れたりしやすくなります。

- 大きな振動や異常な衝撃が発生する恐れがあります。

- ひどい場合には、ブレードホルダーやシリンダーなどの重要なコンポーネントが損傷する可能性があります。

高品質のブレードはせん断機の構造を効果的に保護し、その寿命を延ばします。

3) 生産効率と運用コストの決定

耐久性の高いブレードはブレード交換サイクルを延長し、ダウンタイムを削減します。鋭利なブレードはせん断抵抗が低く、切断速度が速いため、生産能力が向上します。

頻繁なブレード交換により、次のことが増加します。

- 生産停止時間

- 人件費と試運転費

- 修理費用

4) 企業の経済パフォーマンスに直接結びついている

高品質ではあるが プレートシャーリングマシン ブレードは購入時に高価になる可能性がありますが、次のような利点があります。

- 優れたせん断性能とスクラップの削減。長寿命で交換コストを削減。

- 機器の故障やメンテナンスコストを削減します。

- これは、一度の投資で長期的な利益が得られる重要なコンポーネントです。

5) さまざまなプロセスや材料のニーズを満たす

異なる材質(炭素鋼、ステンレス鋼、アルミ板、高張力鋼など)、異なる厚さ、異なるプロセス(冷間せん断、熱間せん断)の場合は、対応するブレード材料を構成する必要があります。

合理的な選択により切断精度と信頼性が保証され、顧客の個別の加工ニーズを満たします。

せん断システム全体におけるブレードの役割の比較:

コンポーネント | 主な機能 | 重大かどうか |

せん断機本体 | サポートと伝達を提供する | 重要 |

油圧システム/駆動システム | 切断力を提供する | 重要 |

ブレード(上部と下部) | 切断動作を直接完了します | コア重要コンポーネント |

制御システム | カットのリズムと長さをコントロール | 重要 |

位置決め装置 | 材料を正確に供給 | 重要度が低い |

板材せん断機の刃は、「切断」動作を直接実行する部品です。良質な刃がなければ、他のシステムがいかに先進的であっても、最終的な加工効果を保証することはできません。

2. 刃の品質を無視した場合の結果

せん断刃の品質を無視すると、せん断結果に影響を及ぼすだけでなく、設備の損傷、生産効率の低下、さらには安全上の危険など、一連の深刻な結果につながることがよくあります。刃の品質を無視することによる主な結果は以下のとおりです。

1) せん断品質を決定する主な要因

- 切れ味が悪く、硬度が不十分:切れ味が途切れず、不均一なため、繰り返しのせん断が必要

- 刃の過度の摩耗:大きなバリと粗い切断面

- 刃の破損または欠け:シートの端が裂けたり、曲がったり、削れたりする

- 刃材とせん断材の非適合性:シートの固着、割れ、せん断変形

結果: 製品の品質に重大な影響を与え、やり直し、返品、顧客からの苦情につながります。

2) 機器の故障や損傷のリスクの増加

- 品質の悪いブレードは靭性に欠け、脆く折れやすく、せん断衝撃が機械本体に伝わります。

- 摩耗したブレードを長期間使用すると、機器に異常な負荷がかかる可能性があります。

刃先が不均一または変形していると、次のような問題が発生することがあります。

- ツールホルダーにかかる不均一な力

- ピストンロッドまたはブレードシャフトの不規則な摩耗

- 油圧システムの異常加熱

結果: 機器の寿命が短くなり、修理コストが増加し、深刻な場合には機器のダウンタイムが発生します。

3) 生産効率の大幅な低下

- 頻繁なブレード交換:ダウンタイムの増加とメンテナンスコストの増加

- 高いせん断抵抗:切断速度の低下と生産能力の低下

- 品質問題の頻発:二次加工や廃棄が必要となり、生産が遅れる

結果: 生産能力の制限、納品の遅延、顧客満足度と企業の評判への影響。

4) 製造コストの増加

- 低品質の刃は安価ですが、寿命が短く、頻繁に交換する必要があります。

- これにより、メンテナンスの増加、材料の無駄、エネルギー消費の増加につながります。

- 間接コストは、高品質のブレードへの投資を上回ることもあります。

結果: 「ブレードのコストは節約できるが、生産ラインでは損失が出る」—これは高くつく間違いです。

5) 安全リスクの増大

- 破損した刃が飛び出し、人身事故を引き起こす可能性があります。

- 制御されていないせん断により、シート材料が滑ったり跳ね返ったりして、作業者の安全が脅かされる可能性があります。

- ブレードが不安定になったり変形したりすると、事故の危険性が高まります。

結果: 安全規則に違反すると、法的責任を問われたり、生産停止に至ったりする可能性があります。

推奨事項:

- できれば、評判の良いブランドや品質認証を受けたブレードサプライヤーを選択してください。

- 切断する材料と使用する機器に応じて、適切な材質と仕様の刃を選択してください。刃の摩耗を定期的に点検し、速やかに交換してください。

- 損失を減らすために、摩耗したブレードの使用は避けてください。

3. 適切なせん断ブレードの選び方

適切なせん断ブレードの選択は、せん断品質の確保、生産効率の向上、そして設備寿命の延長に不可欠です。プレートせん断機のブレード選定においては、せん断材料、せん断厚さ、使用頻度、設備の種類といった要素を総合的に考慮する必要があります。以下は、せん断ブレードの選定に関する体系的かつ実践的なガイドです。

1) せん断材料を特定する

ブレードの性能要件は材質によって異なり、これが選択の第一歩となります。

選択分析表:

材料 せん断された | 推奨 ブレード 材料 | 特徴 |

普通炭素鋼(Q235、Q195) | T10、9CrSi | 低コスト、中程度の硬さ |

低中合金鋼(Q345、16Mn) | 6CrW2Si、Cr12MoV | 高強度、優れた耐摩耗性 |

ステンレス鋼(304、201など) | Cr12MoV、SKD11 | 高硬度、耐腐食性 |

高強度鋼、シリコン鋼板 | SKD11、粉末冶金鋼(ASP23) | 欠けや摩耗に強い |

銅、アルミニウム、アルミニウム合金 | T8、T10 | 物的損傷なし、低コスト |

熱間せん断(熱間圧延板) | H13 | 熱疲労と高温せん断に耐える |

2) せん断厚さと周波数を決定する

選択分析表:

- 薄板(<3mm)には、T10 や 9CrSi などの従来のブレードを使用できます。

- Cr12MoVを使用する場合は、中程度の厚さのプレート(3~8mm)が推奨されます。

- SKD11、ASP23などの高強度材料を使用した厚板または高強度板(> 8mm)が推奨されます。

使用頻度:

- 低周波せん断→コスト効率が高いので、T10 または 9CrSi を選択します。

- 中周波せん断 → コスト効率に優れ、6CrW2Si または Cr12MoV を選択します。

- 高周波、高強度せん断→耐摩耗性SKD11または粉末冶金鋼の方が適しています。

3) せん断機の種類のマッチング

せん断機の種類 | 推奨 ブレード 材料 | 説明 |

機械式せん断機 | T10、9CrSi | 仕事に十分な経済的な材料 |

油圧せん断機 | Cr12MoV、6CrW2Si | せん断安定性、長寿命要件 |

SKD11、ASP23 | 高精度要件、優れた安定性 | |

熱間せん断機 | H13 | 耐高温性と耐熱亀裂性が求められる |

4) コストと寿命を組み合わせる

材料 | 料金 | 寿命 | アプリケーション |

T10 | ★ | ★★ | 一般的なせん断、低周波アプリケーション |

9CrSi | ★★ | ★★★ | 普通鋼板の中周波用途 |

Cr12MoV | ★★★ | ★★★★ | ステンレス鋼、高耐久性せん断 |

SKD11 | ★★★★ | ★★★★★ | 高強度鋼、精密せん断 |

ASP23 | ★★★★★ | ★★★★★★ | ハイエンド製造、大量生産 |

おすすめ:

短期的な予算が限られている場合は、費用対効果の高い材料を選択できます。長期的な安定した生産のためには、耐久性のある材料を選択する必要があります。

4. まとめ

1) 板金せん断機の刃の重要性

- せん断品質を決定:せん断エッジの滑らかさと精度に影響します

- 設備構造の保護:機械寿命の延長と故障の低減

- 生産効率の向上:ブレード交換回数を減らし、せん断速度を向上

- 総コストの削減: ダウンタイム、スクラップ、修理などの隠れたコストを削減

- 多様なニーズに適応:さまざまな材料やプロセスのせん断作業に適応

2) 実際の選定手順

- せん断材料の種類と硬度を確認する

- せん断厚さ範囲の確認

- せん断周波数と連続運転時間を確認する

- せん断機のモデルと動作モードを確認する

- ブレード寿命と予算コストを比較する

- 熱処理と品質保証を備えた評判の良いメーカーの製品を選定