目次

油圧式鉄工機は、パンチング、 剪断曲げ、ノッチ加工、角度切断など、様々な加工が可能です。鉄骨構造物、橋梁、自動車製造、機械加工、配電盤など、幅広い業界で広く使用されています。以下では、その機能と特徴について詳しくご紹介します。

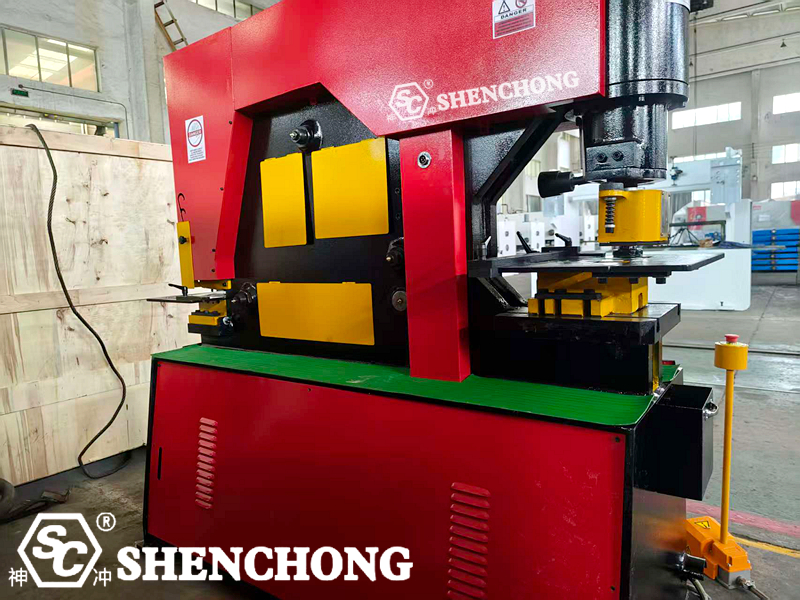

1. 油圧式鉄工機の概要

あ 油圧式鉄工機複合パンチング・せん断機 パンチング、せん断、曲げ、ノッチング、コーナートリミングなど、複数の金属加工工程を1台の機械に統合した多機能油圧装置です。油圧を利用して複数の作業機構を駆動することで、様々な鋼材加工作業を迅速に完了できます。

この機器は以下の用途で広く使用されています:

- 鉄骨構造物製造

- 橋の建設

- 動力機器

- 板金加工

- 自動車製造

- 金属製品および組立産業

構造コンポーネント:

油圧複合パンチング・せん断機は、主に以下のコンポーネントで構成されています。

油圧系

高性能油圧ポンプとバルブ ブロックを採用し、安定した圧力と流量を実現します。

過負荷保護と圧力調整により安全な操作が保証されます。

パンチングステーション

鋼板、アングル鋼、チャンネル鋼の丸穴、長穴、角穴の加工に使用します。

金型を変更することで、さまざまな穴形状を実現できます。

剪断ステーション

フラットシザー、アングルシザー、丸鋼シザー、チャンネル鋼シザーなど、さまざまなブレードオプションが含まれています。

せん断面は滑らかでバリがありません。

アングルカッティングステーション

パネルの直角カットやベベルカット、V 溝切りが可能です。

運行管理システム

フットペダルとデュアル操作コンソールの設計により、2 人が独立して操作できます。

電子制御システムには、緊急停止スイッチと安全リミットスイッチが装備されています。

2. 鉄工員の作業原理

油圧式鉄工機は、油圧システムを動力源としています。オイルポンプから送り出された作動油が油圧シリンダーを駆動し、上部ツールホルダーまたはパンチヘッドを往復運動させることで、金属材料の打ち抜き、せん断、曲げ、角削りなどの加工を行います。

簡単に言えば、その中心となる原則は次のとおりです。

モーターが油圧ポンプを駆動し、高圧の作動油を生成します。油圧ポンプは油圧シリンダーを駆動し、機械的な伝達構造を介してパンチングとせん断の操作を実行します。

1) 油圧システムの動作原理

パワーセクション

電気モーターが油圧ポンプを駆動し、油圧ポンプが作動油を吸い込んで加圧し、高圧の油流を作り出します。

制御部

油圧オイルは、リリーフバルブ、逆転バルブ、スロットルバルブなどの制御コンポーネントを通過して、システムの圧力、流量、方向を調節します。

異なるワークステーション(パンチングやせん断など)は、リバースバルブを介して独立して、または交互に動作します。

実行セクション

オペレーターがフットスイッチを踏むかボタンを押すと、ソレノイドリバースバルブが作動し、高圧油が油圧シリンダーの片側に送られます。油圧シリンダーのピストンロッドが上部ツールホルダーまたはパンチを押し下げ、パンチングとせん断工程が完了します。

操作ボタンを離すと、逆転バルブがリセットされ、油圧オイルの流れが変わり、ピストンロッドが反対方向に戻り、1サイクルが完了します。

2) 主作動機構の動作原理

ワークステーション | 原理 | 方法 |

パンチングステーション | 油圧シリンダーが下方に押し下げ、パンチがダイを打ち抜いてワークピースに穴を開けます。 | 金型は作業台とスライドの間に固定され、油圧シリンダーが往復運動してパンチング工程を完了します。 |

せん断ステーション | 上部ツールキャリアは油圧シリンダーによって下方に押し下げられ、板金は上部ブレードと下部ブレードの間でせん断されます。 | せん断ギャップは調整可能で、さまざまな厚さの板金に対応します。 |

角度 カッティングステーション | 油圧シリンダーがせん断機構を下方に駆動し、コーナーカットを作成します。 | 直角ツールまたは角度調整可能なツールのいずれかを装備しています。 |

プロファイル切断ステーション | 特殊なブレードは丸鋼、角鋼、アングル鋼、その他の形状の鋼材を切断します。 | 上刃と下刃が連動して滑らかな切断面を実現します。 |

曲げステーション | 小型油圧シリンダーまたはメインシリンダーにより曲げ金型を下方に駆動し、板金を曲げ成形します。 | 小型板金部品の高速曲げに適しています。 |

3) 油圧動力伝達プロセス(模式図)

- オイルタンク:作動油を貯蔵し、フィルターを通して不純物をろ過します。

- 油圧ポンプ:電動モーターによって駆動され、油圧オイルを加圧します。

- リリーフ バルブ: 過負荷を防ぐために安定したシステム圧力を維持します。

- 方向弁: オイルの流れの方向を制御し、油圧シリンダーの動きの方向を決定します。

- スロットルバルブ: オイルの流量を調整して動作速度を制御します。

- 油圧シリンダー:アクチュエーター。油圧エネルギーを機械エネルギーに変換します。

- ツールホルダー/パンチ: 油圧シリンダーによって駆動され、特定のせん断またはパンチ動作を実行します。

4) システムの特徴

衝撃を最小限に抑えたスムーズな動力伝達

油圧システムは優れたクッション性能と穏やかな動作を実現し、金型や機械本体への衝撃ダメージを防止します。

幅広い用途に対応する調整可能な圧力

油圧システムの動作圧力は、さまざまなプレートの厚さや材質に合わせて調整できます。

複数ステーションの独立制御

各ワークステーションには独立した油圧制御回路があり、独立操作または同時操作が可能になり、効率が向上します。

安全で信頼できる

過負荷や誤操作を防止する圧力リレー、リリーフバルブ、リミット装置を装備しています。

5) 作業サイクルの例(パンチングを例に挙げる)

- モーターを始動 → 油圧ポンプが作動 → システム圧力が上昇します。

- オペレーターがフットスイッチを踏む → ソレノイドバルブが作動する → オイルがパンチシリンダーの下部チャンバーに流れ込みます。

- ピストンが下降→パンチが金型を通過し、打ち抜き加工が完了します。

- フットスイッチを離す → リバースバルブがリセットされる → オイルがシリンダーの上部チャンバーに流れ込む → ピストンが元の位置に戻る。

- サイクルが終了し、オペレーターは次の操作を待機します。

6) 代表的なモデルパラメータ(Q35Yシリーズを例に)

モデル | 最大パンチ力(kN) | 最大打ち抜き径×厚さ(mm) | 板厚×幅(mm) | 切断厚さ(mm) | モーター出力(kW) | 重量(kg) |

Q35Y-16 | 600 | Ø26 x 16 | 250 × 16 | 8 | 5.5 | 1600 |

Q35Y-20 | 900 | Ø30 x 20 | 330 × 20 | 10 | 7.5 | 2300 |

Q35Y-25 | 1200 | Ø35 x 25 | 355 × 25 | 12 | 11 | 3000 |

Q35Y-30 | 1600 | Ø38 x 30 | 410 × 30 | 14 | 11 | 4200 |

3. 鉄工パンチング・カッティングマシンの主な機能

- パンチ

鋼板、アングル鋼、チャンネル鋼の丸穴、角穴、長穴の打ち抜きに適しています。

ダイを交換して、さまざまな形やサイズの穴を作成します。

パンチング効率が高く、精度に優れ、エッジが滑らかです。

- せん断

普通鋼板、ステンレス鋼板のせん断加工に対応します。

せん断面は滑らかでバリがありません。

一般的な規格であるQ35Y-20では最大厚さ約16mmの鋼板をせん断できます。

- 角度カット

直角、ベベル、V字のせん断加工に対応します。

アングル鋼、チャンネル鋼の角部の切断や整形に適しています。

- プロファイルカット

丸鋼、角鋼、平鋼、アングル鋼、チャンネル鋼など、さまざまな形状のせん断に適しています。

専用のプロファイルせん断刃を装備しており、せん断面はきれいで均一です。

- 曲げ

小型曲げ金型を搭載し、簡単な板金曲げ加工が可能です。小型板金部品のラピッドプロトタイピングに最適です。

- ノッチング

後続の溶接や組み立てを容易にするために、角管またはシートに切り込みを入れるために使用されます。

4. 機器の特徴と利点

- 多機能統合設計

1 台のマシンで複数の機能を実行できるため、設備投資とスペースを節約できます。

金型の交換が簡単なので、さまざまな処理ステップを素早く切り替えることができます。

- 油圧駆動システム

安定性と信頼性に優れ、ノイズが少なく、衝撃も最小限です。

パワフルパワーで厚板や高張力鋼の加工に最適です。

- 効率的なオペレーティングシステム

デュアル手術台を装備しているため、2 人が異なるワークステーションを同時に操作でき、効率が向上します。

柔軟性と安全性のために、足踏み式と手動式の両方の制御モードを備えています。

- 高精度加工

せん断とパンチングにより、高精度で繰り返し可能な位置決めを実現します。

せん断面は滑らかで、目に見えるバリはありません。

- 安全装置

安全な操作を確保するために、リミットスイッチ、緊急停止、保護ガードを装備しています。

- メンテナンスが容易な構造

油圧システムはシンプルで信頼性が高く、メンテナンスが容易です。

標準化された汎用的な摩耗部品により、交換が簡単になります。

- 耐久性と頑丈さ

機械全体は高品質の鋼板を溶接し、熱処理と応力除去を施して、長期にわたる安定した動作を保証します。