目次

自動金属バリ取りとは、金属加工時に発生するバリ、鋭角、鋭利なエッジ、その他の不規則な部分を、自動化された設備と技術を用いて除去するプロセスを指します。バリは通常、切断、打ち抜き、穴あけ、フライス加工などの加工工程で必然的に形成される小さな突起または余分な部分であり、製品の外観、性能、安全性に影響を与える可能性があります。自動バリ取りにより、加工効率、製品品質、生産の安定性を向上させると同時に、手作業によるリスクを軽減できます。

自動金属バリ取りとは、様々な自動化機器(例えば、 バリ取り機ロボット、レーザー、振動研削など)。このプロセスは、さまざまな金属材料(鋼、アルミニウム、ステンレス鋼など)に対して実行でき、さまざまな形状やサイズのワークピースに適用できます。

1. 自動金属バリ取りの動作原理

自動板金バリ取りの動作原理は、機器や技術によって異なりますが、主に次のようになります。

機械研削:

研磨ベルト、研削ホイール、ブラシなどの工具を用いて金属ワークのエッジを研磨し、バリを除去します。ほとんどの一般的な金属材料に適しています。

振動研削:

振動下で研削媒体と金属ワークピース間の相互摩擦を利用し、ワークピース表面のバリを徐々に除去します。小型で精密な金属部品に適しています。

レーザーバリ取り:

レーザービームを用いて金属表面のバリを正確に除去します。高精度が求められるバリ取りや薄板金属のバリ取りに適しています。

ウォータージェットバリ取り:

高圧水流を用いてワークピースに衝撃を与え、バリを除去します。精密かつ熱を使わないバリ取りに最適です。

電気化学的バリ取り(ECM):

電気分解の原理を利用し、電解液に電流を流してバリ部分を溶解します。特に複雑な形状や高精度部品に適しています。

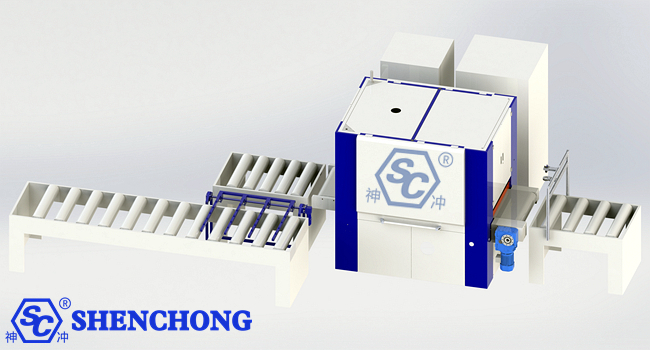

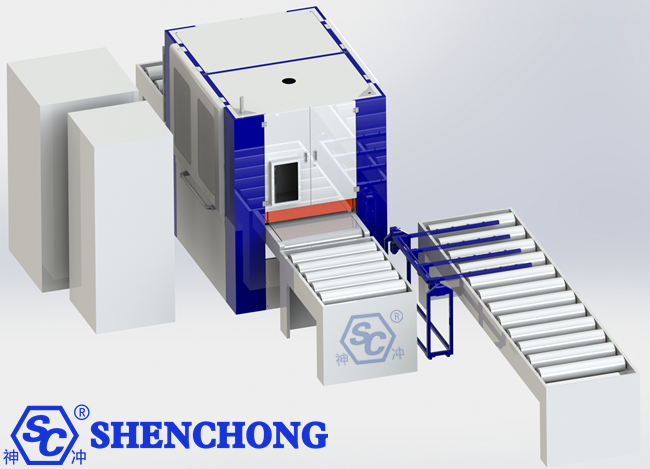

全自動バリ取りシステムは通常、バリの識別、位置特定、除去、品質検査の各工程を自動で行う複数の装置で構成されています。従来の手作業によるバリ取り方法と比較して、全自動システムは大きな利点があり、大規模生産、精密加工、高需要の製造業に適しています。

2. 完全自動バリ取りワークフロー

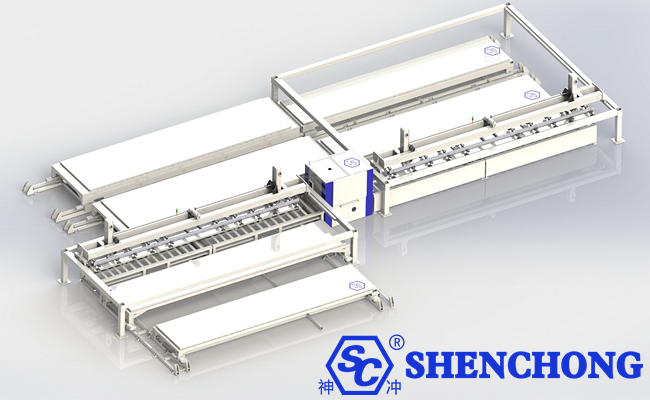

- 原材料の搬送と配置

ワークピース(金属板や打ち抜き部品など)は、自動搬送システム(チェーンコンベア、ローラーコンベア、ロボットアームなど)を介してバリ取りステーションに搬送されます。

場合によっては、バリ取りプロセスの精度を確保するために、視覚システムまたはレーザー スキャンによってワークピースを正確に配置する必要があります。

- バリの識別と分析

視覚検査システム: 高解像度カメラ、レーザースキャンなどの機器を使用して、ワークピースのエッジとバリの位置をリアルタイムで識別します。

インテリジェント分析: ワークピースの材質、形状、バリの種類に応じて、システムが最適なバリ取りソリューションを自動的に計算し、調整を行います。

- 自動金属バリ取り

- 研磨機/研削機: 高速回転する研磨ベルト、研削ホイール、またはブラシを使用して、ワークピースのエッジを均等に研磨し、バリを取り除きます。

- レーザーバリ取り:高エネルギーレーザービームを使用して金属表面のバリを除去します。精密部品や薄板加工に適しています。

- 振動研削:振動する研削媒体とワークピース間の相互摩擦によってバリを除去します。小型部品や複雑な形状の部品に適しています。

- ウォータージェットバリ取り:高圧ウォータージェットがワークの表面に衝突してバリを取り除きます。熱の影響がなく、高精度が求められる場合に特に適しています。

- ロボットバリ取り:産業用ロボットは研削および研磨ツールを搭載し、プログラムに従って金属板または部品のエッジを加工します。複雑な形状や大型のワークピースに適しています。

- 品質検査と調整

バリ取りされたワークは、バリが完全に除去され基準を満たしていることを確認するために、目視検査システムで再検査されます。

バリが完全に除去されていないことが検出された場合、システムはバリ取り装置のパラメータを自動的に調整し、再処理を行います。

- 自動仕分けと積み重ね

加工された金属ワークは自動的に仕分けされ、指定されたエリアに積み重ねられ、その後の加工、組み立て、出荷の準備が整います。

ロボットアーム、自動スタッカーなどの機器を使用して、効率的な仕分けと積み重ねを行います。

- 廃棄物の収集と処理

発生した廃棄物、研磨剤、廃水は、特別な廃棄物処理システムを通じて集中的に収集され、清潔な環境を確保し、資源の利用を最適化します。

3. 自動金属板バリ取りの特徴

- 汎用性

自動金属バリ取り装置は通常、様々な金属材料やワーク形状に対応でき、優れた適応性を備えています。例えば、多機能バリ取り機は、アルミニウム、ステンレス鋼、炭素鋼などの材料のバリ取りを同時に行うことができます。

- 知能

現代の自動化設備には通常、センサー、ビジョン システム、AI アルゴリズムが搭載されており、バリの位置と形状をリアルタイムで検出し、バリ取りプロセスを自動的に調整できます。

インテリジェントシステムは、設備の遠隔監視や障害警告も実現し、生産プロセスの制御性を向上させます。

- 広く適用可能

自動化された金属バリ取り技術は、自動車、航空、電子機器、家電製品などのさまざまな産業分野に適用できます。

単純な平板から複雑な立体部品まで、さまざまな形状の金属部品を扱うことができます。

4. 自動バリ取りの利点

高効率:

自動化システムは連続的かつ高速な処理を実現し、生産効率を大幅に向上させ、特に大量生産に適しています。

手動操作よりもはるかに高速で、手動処理によって発生する時間の無駄やエラーを回避できます。

一貫性と精度:

自動化設備により、各ワークピースのバリ除去品質の一貫性を確保でき、ワークピースの形状の複雑さに関係なく正確なバリ取り効果を確保できます。

手動操作によるムラやエラーを回避します。

製品品質の向上:

バリ取り後のワーク表面はより滑らかになり、その後の加工における製品の摩耗や損傷を軽減します。

金属部品の組み立てと美観を向上させ、製品の安全リスクを軽減し、鋭利なエッジによる損傷を回避します。

労働強度の軽減:

自動化された機器は手作業によるバリ取りに取って代わり、特に反復的で高強度の作業において手作業への依存を減らし、長時間の操作による疲労やエラーを回避します。

コスト削減:

初期設備投資は高額ですが、バリ取りの自動化は長期的な人件費の削減、作業効率の向上、不良率の低減につながります。効率的な自動化生産は企業の競争力を高め、製造コスト全体を削減することにもつながります。

安全性:

手作業によるバリ取り作業中に発生する可能性のある怪我(切り傷、刺し傷など)を回避し、職場の安全上の危険を軽減します。

環境保護:

一部の自動バリ取り技術(湿式加工、振動研削など)は、廃棄物や粉塵を削減し、環境汚染を軽減します。高圧水ジェットバリ取りなどの方法も、無公害処理を実現します。

5. 結論

全自動金属バリ取り技術は、現代の製造業における重要なイノベーションとなっています。技術の継続的な進歩により、自動化の度合いはますます高まり、より複雑なワークピースに対応し、より高い生産ニーズを満たすことができます。

特定の生産ニーズやプロセス要件がある場合は、さまざまな機器やソリューションをさらに理解することで、最も適した全自動バリ取りシステムを選択するのに役立ちます。