目次

金属板の自動曲げ開発の傾向は、製造業のデジタル化とインテリジェント化の推進により、高精度、高効率、柔軟性、インテリジェント化に向けて急速に発展しています。

板金加工のインテリジェント化の重要な一環として、板金自動曲げ加工は近年急速に発展しています。以下では、主に技術進歩、産業応用、そしてインテリジェント製造の統合という観点から、自動曲げ加工の発展動向を分析します。

1. 自動曲げ加工の背景と現状

金属板の曲げ加工は、板金製造における重要な工程の一つです。従来の曲げ加工は手作業に頼っており、効率が低い、精度が不安定、労働集約度が高いといった問題がありました。レーザー切断、ロボット、インテリジェント制御技術の進歩により、自動化された曲げ加工が徐々に主流になりつつあります。

2. 板金自動曲げ加工の開発動向の分析

板金加工の自動化は、将来的なトレンドとして、「無人化、インテリジェント化、柔軟性」を重視する生産システムの構築において重要な役割を担います。板金加工企業は、「製造業」から「インテリジェント製造業」への変革を実現し、効率性の向上、人手への依存度の低減、製品品質の確保を実現することで、激しい市場競争において優位な立場を築くことができるでしょう。

1) インテリジェントな機器のアップグレード

- CNC 技術の普及: 曲げ機には通常、角度、位置、圧力の正確な制御を実現するために CNC 数値制御システムが装備されています。

- AI+ 曲げアプリケーション: 曲げシーケンス、スプリングバック補正、干渉予測などを自動的に最適化する AI アルゴリズムを導入します。

- 視覚認識システムの統合: 位置決め精度と品質検査レベルを向上させ、プレートの自動センタリングと角度測定をサポートします。

2) 自動化された協調システム統合

- ロボット協働曲げ:産業用ロボットを使用して、積み込み、積み下ろし、反転、曲げなどのプロセスを完了し、無人操作を実現します。

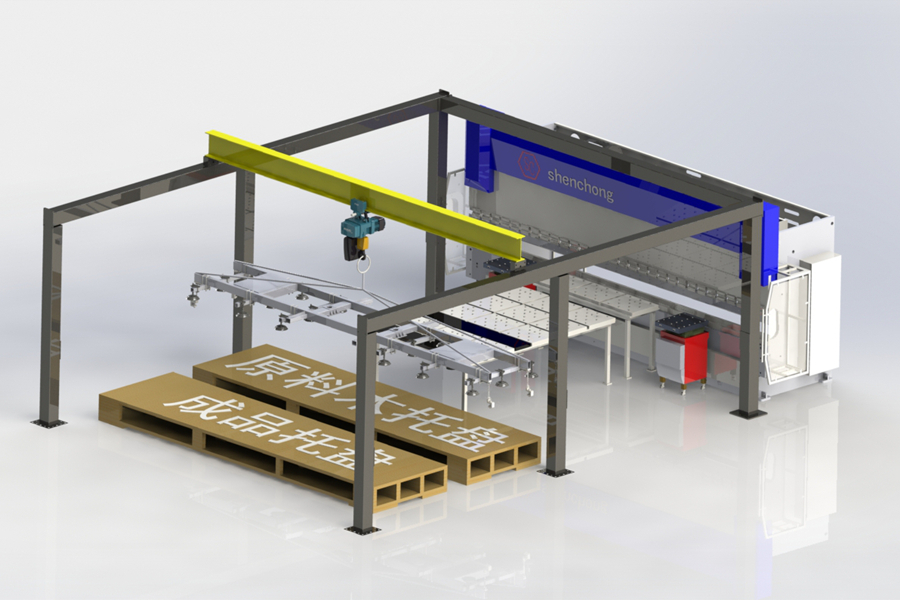

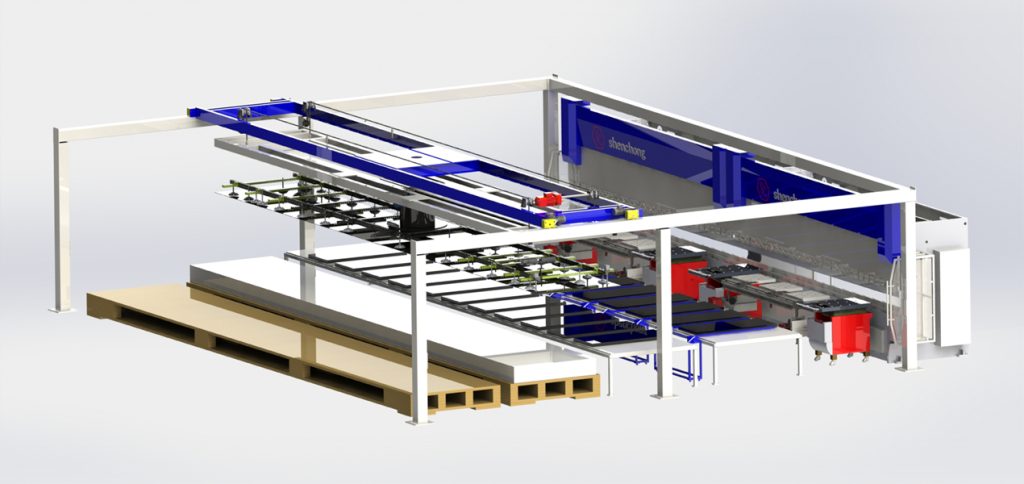

- フロントとリアの供給システムのマッチング:フロント供給トラス、リア排出仕分けなどのシステムと連携して、生産ライン全体の自動化効率を向上させます。

- 柔軟な固定具と吸盤技術: さまざまなサイズと形状のプレートの自動処理と位置決めに適応します。

3) 多品種少量生産の柔軟な対応

- 柔軟な生産ユニットの構築:

高速金型交換、ツール交換などの機能を備え、多品種の切り替えニーズに対応できます。

- インテリジェントなスケジューリングと自動プログラム生成:

MES システムと CAD/CAM システムを組み合わせて、曲げプログラムの自動生成とスケジュールを実現します。

- デジタルツイン技術の応用:

曲げ経路とプロセスを事前にシミュレートして干渉やエラーを回避し、最初のピースの成功率を向上させます。

4) 精度と品質の継続的な改善

- リアルタイムの角度検出と補正: 角度センサーとレーザー測定を使用して閉ループ制御を実現し、角度の一貫性を確保します。

- 自動金型識別およびセンタリング: システムは金型モデルと位置を識別し、誤ったクランプを回避して効率を向上します。

- 材料特性識別: システムは材料の厚さと種類に応じて曲げ力を自動的に調整し、品質を最適化します。

5) グリーン製造と省エネ・環境保護

- サーボ電動曲げ機の推進:従来の油圧構造を置き換え、エネルギーを節約し、騒音を低減し、油漏れなどの環境問題を軽減します。

- ハイブリッド電力システムの適用:油電気ハイブリッドモデルは電力とエネルギー効率の両方を考慮しており、中型および大型の曲げ装置に適しています。

- エネルギー消費監視・管理システム:電力・石油消費データの統計分析を実現し、省エネ・コスト削減の意思決定をサポートします。

3. 代表的な適用業界

インテリジェント製造、インダストリー4.0、製造業2025といった戦略の推進に伴い、従来の手作業による曲げ加工方法では、高効率、高精度、小ロット多品種生産のニーズを満たすことが難しくなり、自動化された曲げ加工技術が登場しました。

- 板金加工工場:中小規模のバッチ多品種生産シナリオ、自動化変換により生産能力を向上。

- 家電製造:外観の一貫性と高精度の要件を追求し、自動曲げ効果がより安定します。

- 自動車部品:標準化度が高く、ロボット統合操作に適しています。

- 電気キャビネットと電気ボックス:複数回折り曲げて複数の側面を一度に完成させる必要があるため、曲げセンターシステムが広く使用されています。

4. 代表的な技術と設備

- ハイブリッドサーボCNCプレスブレーキマシン: AMADA、TRUMPF、SHENCHONGなどの企業製品。

- ロボット自動曲げユニット:ABB、STEP、KAWASAKI が板金自動化インテグレーターと共同でカスタマイズされたソリューションを提供します。

- インテリジェント曲げセンター(パネルベンダー):ロードとアンロード、反転、検出、分類など、全プロセスの自動曲げをサポートします。

5. 金属板の自動曲げ加工の将来展望

金属板の自動曲げ加工の今後の発展見通しは非常に広く、その中核的な原動力は、インテリジェント製造の継続的な進歩、労働コストの上昇、そして高精度かつ高効率な生産の継続的な追求にあります。

1) 産業発展の幅広い展望

自動車、新エネルギー、板金製造、家電、エレベーター、電気制御盤などの業界における需要の継続的な増加に伴い、自動化、高効率化、高精度化の要求はますます高まっています。自動曲げ技術は、以下の方向に拡大し続けるでしょう。

市場の需要は着実に増加しています。

カスタマイズとバッチの多様化の傾向が加速し、柔軟な曲げシステムの開発が促進されています。

「機械の買い替え」というアップグレード需要により、中小規模の工場でも徐々に自動曲げ設備の導入が始まっています。

輸出志向の企業や国際ブランドはより高い品質要件を持っているため、ハイエンドの機器を推進しています。

2) コア技術の継続的な進化

- サーボと電動化のアップグレード

サーボ電動曲げ機は、より高いエネルギー効率、安定性、精度を備え、従来の油圧モデルに徐々に取って代わるでしょう。

エネルギー消費量とメンテナンスコストの削減により、環境に優しい製造が促進されます。

- AIとビッグデータの統合

AIインテリジェント曲げシステムは、板の種類と厚さを自動的に識別し、加工ソリューションを生成します。

データ駆動型の予測メンテナンスにより、機器の使用率が向上し、ダウンタイムが短縮されます。

- デジタルツイン技術の普及

曲げ工程のリアルタイムシミュレーション、加工可能性の検証、干渉の回避、一品目成功率の向上。

リモート デバッグとビジュアル制作のサポートを提供します。

3) 曲げシステムの統合能力の強化

- 高度に統合された自動化生産ライン

自動曲げシステムは、レーザー切断、スタンピング、溶接、研削、梱包などのシステムとシームレスに接続されます。

板金の「統合インテリジェント製造ユニット」を実現し、全体的な生産能力と対応速度を向上させます。

ロボット協働の総合的な普及

産業用ロボットによる曲げ、積み込み、積み下ろし、反転、位置決めがトレンドになっています。

人間と機械の協働システムは、効率性を向上させながら安全性を確保し、小ロットや変動するタスクに適応します。

4) インテリジェント製造プラットフォームのサポート

MES、ERP、WMS などのシステムは、曲げプロセスデータと深く統合されます。

クラウド プラットフォームのリモート診断、エネルギー効率管理、障害警告システムはますます成熟しつつあります。

「エッジ制御 + クラウド意思決定」モデルにより、応答速度とインテリジェンスレベルが向上します。

5) 自動曲げ加工の今後の主要な開発方向の予測

開発方向 | コンテンツの概要 |

柔軟な生産 | 複数の品種を迅速に切り替えられるクイック金型および材料交換システム |

インテリジェント適応制御 | 異なる材質の違いに合わせて曲げ力と角度をリアルタイムで調整 |

全工程無人化 | 投入→曲げ→検出→排出まで全自動で完了 |

クラウド協働製造 | 工場間のデータ共有とスケジュールの最適化により、リソースの利用率を向上 |

サービス指向型製造モデル | 「機器販売」から「能力販売」へ変革し、総合的な曲げソリューションを提供 |

6. 要約: 自動曲げ加工は「インテリジェント製造アップグレード」の重要なノードです

金属板の自動曲げ加工は、徐々に「高知能化、高柔軟性、低エネルギー消費、完全協調」という新たな段階へと進み、生産効率と製品品質の向上だけでなく、企業のデジタル化、インテリジェント化、グリーン化によるコア競争力の構築にも貢献します。特に以下のシナリオにおいて、今後の発展に大きな可能性を秘めています。

- ハイエンド製造業(航空、新エネルギーなど)

- 柔軟なカスタマイズ(板金カスタマイズ住宅など)

- スマートファクトリーの構築

- 「インダストリー4.0」と「スマートマニュファクチャリング2025」の実施