目次

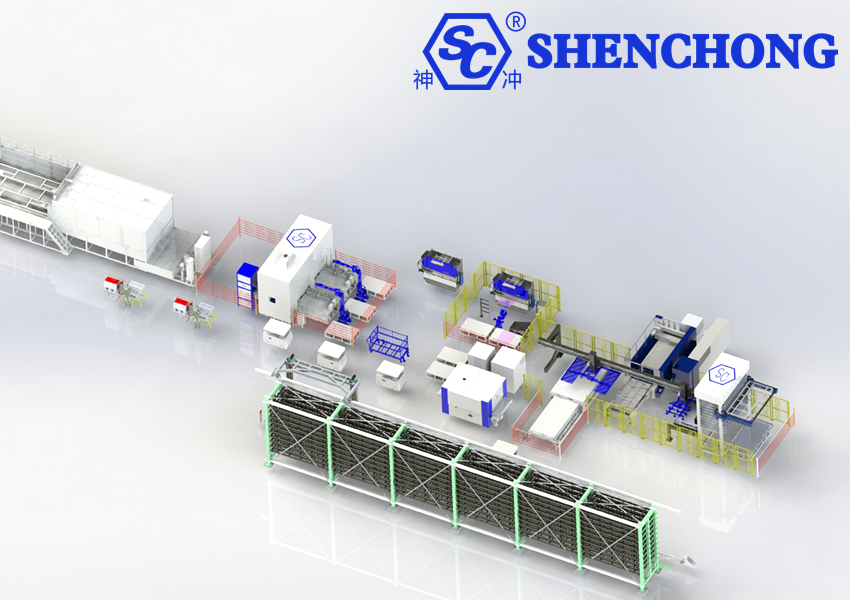

自動複合列板金保管システムは、複数の列(セット)の立体板金ラックを並列に接続することで構成されます。統合された自動ハンドリング・制御システムにより、板金の集中保管と効率的な取り出しを実現します。単列システムと比較して、板金製品の種類が豊富で、材料の使用頻度が高く、生産ラインが複数ある板金工場に適しています。

1. 複合列板金自動保管システムの定義

複合列型板金保管システムは、2列以上の3次元板金ラックを並列(タンデム)配置し、単一の自動搬送・制御システムで管理する自動保管ソリューションです。このシステムは、板金の集中保管と高密度保管、自動積み下ろし、そして加工設備への迅速な出荷を可能にします。

主な機能は次のとおりです。

- 複数列のラックが共通の取り扱い通路と機器を共有します

- 統合情報管理とスケジュール

- 複数の生産ラインに同時に供給できます。

2. 複合列板金自動保管システムの構成要素

複合列板金保管システムは、保管構造、ハンドリングシステム、制御システム、安全保護の4つの主要モジュールに分かれています。各モジュールには、以下の主要コンポーネントが含まれています。

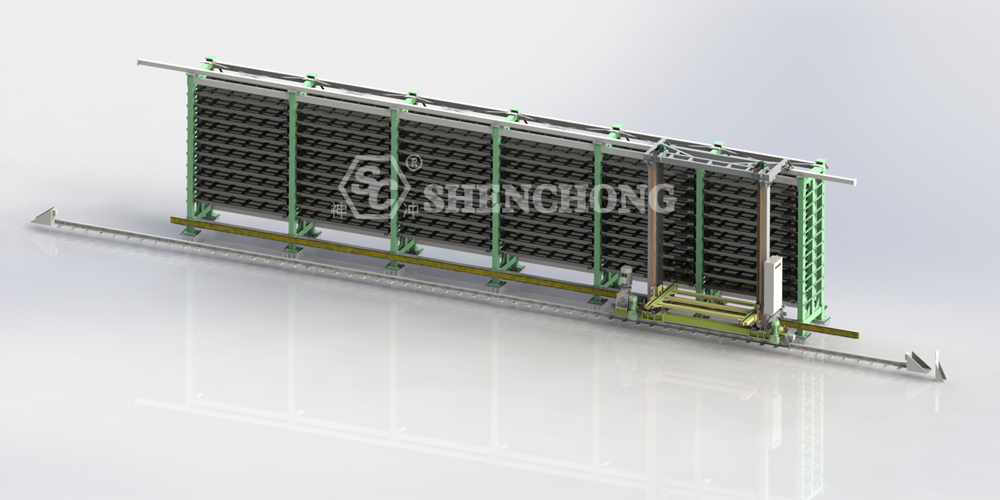

1) 保管構造

マルチ列棚:

- 直線または背中合わせの構成で、2 列以上に配列されます。

- 多層棚。各棚には、金属板のパッケージ全体を保管できます (例: 3000 x 1500 mm、4000 x 2000 mm)。

- 高強度鋼構造で、高荷重にも強く、変形にも強い。

パレット単位:

- 特殊なスチールパレットは、自動化された取り扱いと処理のために金属板を運びます。

- さまざまな厚さや材質の板金材に対応します。

通路とサポート構造:

- 自動ハンドリング装置用に、列間に搬送通路または中央通路が設けられています。

2) 自動ハンドリングシステム

輸送用トロリー/ガントリーキャリア:

- タンクラックの間または前で操作し、パレットをピックアップして配置します。

- 横方向、縦方向、垂直方向の動きをサポートします。

持ち上げ装置:

- 棚間でのシートの出し入れを可能にします。

伸縮アーム/真空吸盤:

- 棚に手を伸ばしてパレットを拾ったり置いたりする。

- 吸盤はシート表面を傷から守るのに適しています。

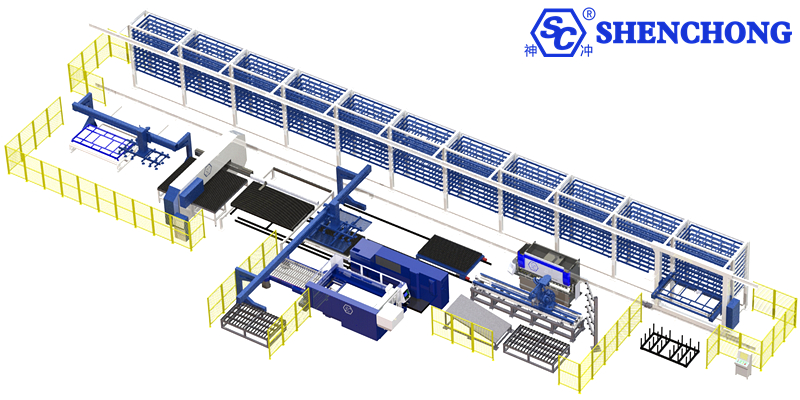

搬送・ドッキングユニット:

- レーザーカッターや工作機械などの機器の積載プラットフォームにシートを搬送します。 プレスブレーキ.

3) 制御・情報管理システム

PLC制御キャビネット:

- ハンドリング装置、昇降機構、搬送装置の動きを制御します。

WMS 倉庫管理システム:

- 在庫を管理し、入庫および出庫の情報を記録し、タスクの指示を生成します。

MES/ERPインターフェース:

- 生産管理システムとインターフェースし、生産計画に従って自動資材処理を可能にします。

HMI操作端末:

- ヒューマンマシンインターフェースにより、オペレーターはインバウンドおよびアウトバウンドのタスクを手動または自動で実行できます。

4) 安全・検査体制

- 光電センサー:棚内のパレットの存在を検知し、誤操作を防止します。

- 重量検出: 過負荷の機器の動作を防止します。

- 衝突防止装置:運転中にハンドリング装置と人または物体との衝突を防止します。安全ドアと緊急停止ボタン:メンテナンス中の作業員の安全を確保します。

- 環境監視(オプション):温度、湿度、煙などの要因を監視し、環境要因がパネルの品質に影響するのを防ぎます。

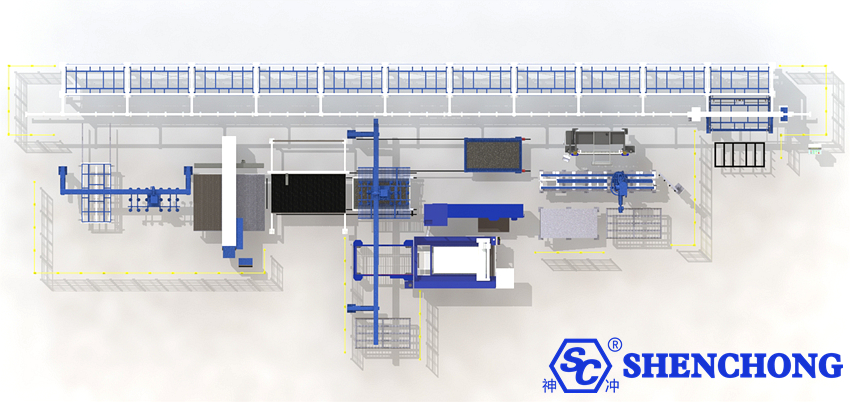

3. 多種金属板材保管システムの動作原理

自動複合列板金保管システムの動作原理は、「集中型多列保管 + 統合ハンドリングチャネル + インテリジェントなスケジューリング制御」と捉えることができます。自動ハンドリング装置は、複数列の3次元ラック間で動作し、シートの自動入庫、出庫、および協調的な多列供給を可能にします。

1) インバウンドプロセス

シートが入庫場所に到着します:

- フォークリフト、積載プラットフォーム、またはコンベアによって、シートのパッケージ全体が入庫ワークステーションに運ばれます。

情報入力:

- シートの材質、厚さ、仕様、バッチなどの情報をスキャンするか、手動で入力します。

自動インバウンド:

- 輸送用トロリー/クレーンが中央通路から入庫場所まで作動し、パレットを掴みます。

- 次に指定されたレベルまで上昇し、伸縮アーム/吸盤がパレットを指定されたベイに押し込みます。

2) ストレージ管理

場所の割り当て:

- WMS は、シートの種類、厚さ、使用頻度に基づいてベイを自動的に割り当てます。

在庫監視:

- 各ベイのステータス(空/満杯、シート情報)はシステムデータベースでリアルタイムに更新されます。

最適化された配置:

- 頻繁に使用するシートは、取り出し時間を短縮するために、出庫棚の近くまたは下の階に配置されます。

3) アウトバウンドプロセス

生産タスク発行:

- MES/ERP システムはシート需要情報を倉庫システムに送信します。

システムスケジューリングハンドリング機器:

- 最適なルートを自動計算し、シートの取得順序を決定します。

シート送信:

ハンドリング装置は目的の棚まで走行→該当レベルまで昇降→パレットを掴む→処理装置の積載プラットフォームまたは搬出口まで搬送します。

複数行のコラボレーション:

- ハンドリング装置は複数列の棚を切り替えて材料を取り出すことができるため、マルチタスクが可能になります。

4) コア制御ロジック

- 集中制御: 複数列の棚が単一の処理装置と制御システムを共有するため、投資コストが削減されます。

- インテリジェント スケジューリング: システムは、タスクの優先度、棚の距離、機器の動作状態に基づいてルートを最適化します。

- 情報の追跡可能性: 重大な誤りや漏れを防ぐために、すべての入退出および転送が記録されます。

4. 列型自動板金保管システムの利点

複合列板金属保管システムの利点は、主にスペースの利用、効率、柔軟性、および管理機能にあります。

共通コアの利点は次のとおりです。

1) 高いスペース利用率

- 列と列のレイアウトにより、複数の垂直ラックを並べて配置し、レールとハンドリング装置を共有して、通路の占有スペースを削減できます。

- 板金材を垂直に積み重ねて保管することで立体保管を実現し、従来の床積みに比べて保管密度を3~5倍に高めることができます。

2) 保管・取り出し効率の向上

- 自動化されたリフトおよび水平転送装置により、ターゲット トレイがアクセス ポイントまで迅速に搬送されます。

- 複数列レイアウトにより、並列マルチタスクが可能になり、待ち時間が短縮されます。

- CNC加工装置とシームレスに統合(レーザー切断機、プレスブレーキなど)、自動積み込みと積み下ろしをサポートし、手作業での取り扱い時間を節約します。

3) 柔軟な経営

- トレイやパレットを使用したゾーニングにより、さまざまなサイズ、厚さ、材質のシートの混合保管をサポートします。

- このシステムは拡張可能であり、生産能力の需要の変化に応じて既存のシステムに列単位のモジュールを追加できます。

4) 安全と保護

- 自動化された操作により、重い板金との直接接触が減り、作業中の怪我のリスクが軽減されます。

- このシステムは、転倒防止、衝突防止、位置検出機能を備えており、機器と人の両方の安全を確保します。

5) インテリジェンスと可視化

- 倉庫管理システム (WMS) を搭載しており、板金在庫、バッチ追跡、在庫アラートのリアルタイム更新が可能です。

- ERP/MES システムとの相互接続により、生産計画と倉庫管理が効率化されます。

- オプションのバーコードおよび RFID 認識テクノロジーにより、板金情報が自動的に識別されます。

6) 運用コストの削減

- 労働力とフォークリフトの取り扱いコストを削減し、板金廃棄物を削減します。

- 統合された倉庫と生産の効率を改善し、生産サイクルを短縮し、全体的な生産コストを削減します。

5. まとめ

複合列板金保管システム = 多列三次元ラック + 自動ハンドリング機構 + 集中制御システム

「Combined Row」とは、複数列のラックが同一のトラック、制御システム、およびハンドリング機構を共有することを意味します。このシステムは、複数列、多層、高密度の板金保管を可能にし、複数の加工装置と直接接続できます。

複数列自動板金保管システムのコアコンポーネントは次のとおりです。

多列立体ラッキング(保管)+自動ハンドリング装置(ピックアンドプレース)+情報管理システム(スケジューリング)+安全保護システム(運用保証)。

自動複合列板金保管システムは、ハンドリングチャネルの共有と統合された制御システムにより、複数列のラックを1つの倉庫のように動作させ、板金の高密度保管と効率的な取り出しを実現します。

複合列板金保管システムの利点

- 高密度: 複数の列と複数の層により、単位面積あたりのストレージ容量が 3 ~ 6 倍に増加します。

- 複数機器の連携: 複数の生産ラインに同時に供給できます。

- 高効率: 単一のハンドリング機構で複数列のラックを管理できるため、設備投資を節約できます。

- 情報: 在庫はリアルタイムで追跡され、入庫品と出庫品が自動的に記録されます。

- 柔軟なレイアウト: 直線、背中合わせ、または生産ラインを囲む「U 字型」構成で配置できます。