目次

生産・製造工程において、板金部品の曲げ加工時に様々な曲げ品質問題が発生する可能性があり、生産効率の向上や製品品質の安定性に影響を与える可能性があります。本稿では、生産現場における一般的な曲げ・切断品質問題を詳細に解説し、問題の原因を分析し、解決策を提案することで、今後の生産現場における同様の問題解決に役立つ経験と参考資料を提供します。

導入

板金曲げ加工は、ユニバーサル金型(または専用金型)を使用して、 CNCプレスブレーキマシン 金属板を様々な幾何学的断面形状のワークピースに曲げ加工します。曲げ加工の合理性は、製品の最終的な成形サイズと外観に直接影響します。製品の最終成形には、適切な曲げ金型の選択が不可欠です。

実際の生産工程では、製品サイズの不確実性と製品種類の多様性により、冷間加工ワークの曲げ加工時にサイズの干渉や金型角度の不一致などの問題に頻繁に遭遇し、生産に大きな困難をもたらします。曲げ加工中の製品サイズ、形状、材質、金型、設備、補助設備などの要因の影響により、さまざまな品質問題が発生し、生産効率と製品品質の安定性に影響を与える可能性があります。したがって、これらの曲げ品質問題の発生に対処し、回避することが特に重要です。この記事では、主に生産現場における板金曲げ加工の一般的な品質問題を要約して説明し、生産経験に基づいて原因を分析し、解決策を提案します。

一般的な曲げ品質の問題

曲げとひび割れ

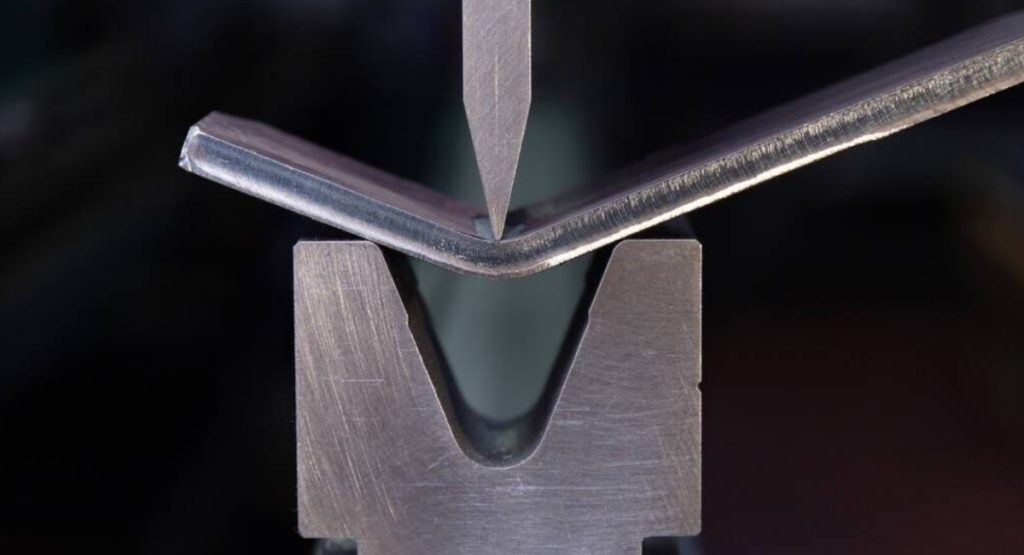

曲げ割れとは、切断、せん断、打ち抜き加工などの加工後、材料の端部にバリや小さな亀裂が発生し、曲げ加工時に応力集中が生じやすく、結果として割れが発生する現象を指します。図1に示すように、機関車部品のU字型補強溝は、曲げ加工後にコーナー部に亀裂が生じます。

図1 曲げとひび割れ

曲がったり割れたりする主な原因は次のとおりです。

- 部品の端に汚れたバリがある。

- 曲げ方向は板金の圧延方向と平行です。

- 板金の曲げ半径が小さすぎます。

生産・製造工程においては、状況に応じて曲げや割れなどの現象に対処する必要があります。図1に示す曲げや割れの問題に対しては、図2に示すように、加工穴や加工溝を追加する方法を採用することで解決できます。

図2: プロセスホールの追加

曲げ干渉

曲げ干渉は主に二次曲げ以上の製品を対象としており、曲げ端が金型や設備に衝突し、適切な成形ができなくなる現象です。曲げ干渉は主に部品の形状、サイズ、金型の影響を受け、曲げ部品自体の設計構造、選択された曲げ手順、および選択された曲げ金型によって発生します。そのため、主な解決策は以下のとおりです。

- 金型の新規作成または交換(曲げナイフ金型など)。

- 曲げ金型の変形(局所部品の機械加工など)。

- 曲げ順序(逆変形方法など)を調整します。

- 部品の曲げサイズを変更します。例えば、上海地下鉄18号線のシャシーアクセサリートランクの取り付けブラケットは、U字型チャンネル鋼で作られており、中間幅は100mm、縁高は80mm、曲げ半径は15mmです。工場内の既存の金型に基づいて曲げシミュレーションを行い、曲げ干渉を生成します。

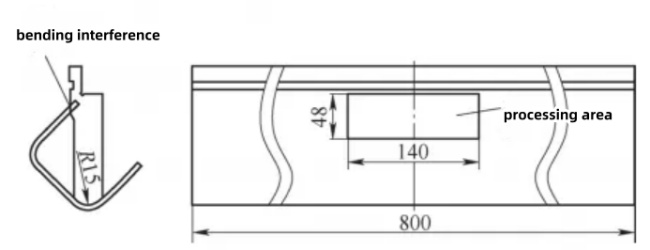

この干渉現象に対応するため、曲げ上型に局所的な機械加工法を採用しました(図3参照)。既存のR15mm直刃上型(L=800mm)の中間線に沿って140mm×48mmのノッチを切り込みました(図4参照)。ノッチ位置は、シミュレーションによる曲げ干渉位置と組み合わせることで決定し、本来の機能に影響を与えませんでした。曲げ金型を改造することで、曲げ干渉の問題は無事に解決しました。

図3:上型加工後の曲げ

図4: 曲げ干渉、加工領域の決定

曲げインデント

曲げ加工痕とは、板金を凹型金型のV字溝の内面に徐々に接触させる過程で摩擦が生じ、板金表面に明らかな痕跡が残る現象です。表面品質の要求が高い一部の部品では、従来の曲げ加工では製品の品質要件を満たせず、曲げ加工痕(図5参照)が次工程の要求を満たすことができません。

図5: 曲げによるへこみ

曲げ加工時の凹みは、主に板金の硬度と下金型の構造に影響を受けます。板金の硬度が高いほど、塑性変形に対する抵抗力が高くなり、塑性変形しにくくなり、凹みが生じやすくなります。一般的に使用される板材における曲げ加工時の凹みの発生確率は、アルミニウム>炭素鋼>ステンレス鋼の順です。曲げ金型の開口幅が大きいほど、曲げ加工時の凹み幅は大きくなり、凹み深さは浅くなります。下金型の開口肩部のR寸法が大きいほど、凹み深さは浅くなります。

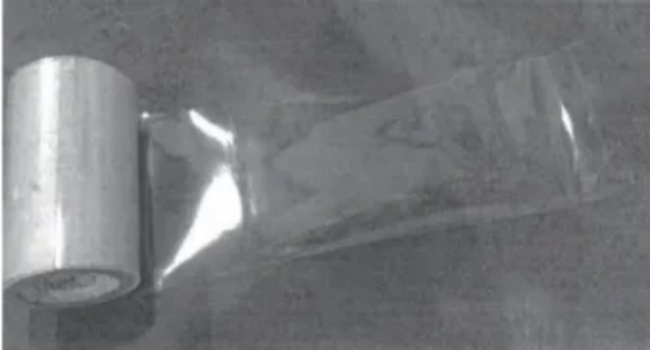

材料硬度と下型構造の改善に加え、耐へこみゴムパッドとボール型曲げ下型は、曲げ加工時のへこみの問題を解決するためにも使用できます。耐へこみゴムパッドは、主に物理的な隔離によってへこみの発生を低減します(図6参照)。一方、ボール型曲げ金型は、従来の曲げ金型に必要な押し出し摩擦を転がり摩擦に変換することで、摩擦を低減し、製品へのダメージを最小限に抑えます(図7参照)。

図6: へこみ防止ゴムパッド

図7:ボール曲げ下型

曲げスプリングバック

曲げ加工工程において、材料は塑性変形と弾性変形を同時に受けます。ワークピースが曲げ金型から外れる際に弾性回復が起こり、曲げ部の形状と寸法が荷重と不一致になります。これを曲げリバウンドと呼びます。 曲げスプリングバック 曲げ角度が不十分になる主な原因の一つは、リバウンドです。リバウンドに影響を与える主な要因は、板金の機械的特性と曲げ変形条件です。スプリングバック値の大きさは、板金の降伏強度に正比例し、弾性率に反比例します。曲げ部品の相対曲げ半径(曲げ半径と板厚のR/t比)が小さいほど、曲げスプリングバック値は小さくなります。曲げ部品の形状も曲げスプリングバック値の大きさに影響します。一般的に、U字型部品はV字型部品よりもスプリングバック値が小さくなります。

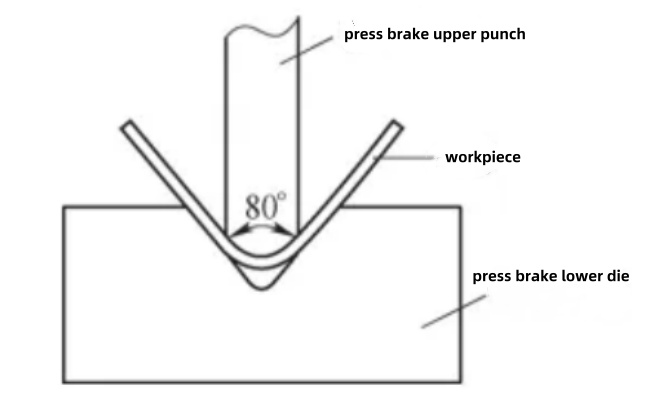

曲げスプリングバックを克服する主な方法は角度補償法であり、一般的には曲げ金型にスプリングバック角度と等しい傾斜をつけることで、曲げスプリングバックの影響を効果的に相殺することができます。図8に示すように、80°の傾斜を持つ曲げ金型を使用することで、曲げ角度90°のワークピースをスムーズに曲げることができます。

図8: 曲げスプリングバック補正

曲げスプリングバックに影響を与える要因は多岐にわたるため、スプリングバック値を正確に計算することは非常に困難です。試作金型の修正と経験の蓄積を通じて、スプリングバックの法則を習得し、適切な補正を行い、金型構造などにおいてスプリングバックを克服するための対策を講じることは、製品の品質を確保するための効果的な方法です。

曲げスライド材質

曲げ滑りとは、曲げ加工するワークが下型溝上に完全かつ有効な支持点を持たず、ワークが滑りやすくなり、曲げ加工を適正に位置決めできなくなる現象を指します。

摺動材が曲がる主な理由は以下の通りです。

- 下型の幅が大きすぎて曲げ寸法が下型幅の半分以下の場合、滑りが発生します。

- ワークピースの形状や大きさによって、テンプレートの位置決めサイズが短すぎる場合や有効なテンプレート位置決めエッジがない場合、曲がりや滑り現象が発生することがあります。

材料の曲げや滑りの問題を解決するには、主に 2 つの方法があります。

- 方法 1. 適切な曲げダイを選択します。通常、曲げるボードの厚さの 4 ~ 6 倍のダイ幅を選択します。

- 方法2. テンプレートまたは加工エッジを追加する方法を用いることで、曲げによる位置決め不良に起因する材料のずれの問題を解決できます。一般的に、曲げはワークピースの直線エッジによって位置決めされるため、位置決めには2つの端面が曲げテンプレートに接触する必要があります。しかし、実際の製造工程では、製品テンプレートのエッジが短すぎる場合や、有効な位置決めエッジがない場合があり、曲げ位置決めが完了できないことがあります。解決策は次のとおりです。

- 板厚t≤6mmの場合、位置決めのために加工エッジを追加し、加工エッジの延長位置は付属品の端面と水平にする必要があります。曲げ加工後の研磨・除去を容易にするため、接合部にはレーザー切断を使用してください。

- 板厚tが6mmを超える場合は、位置決めのためにテンプレートを切断することができ、テンプレートの厚さはワークピースの厚さと同等かわずかに小さくすることができます。どちらの位置決め方法も、材料の曲がりや滑りの問題を解決できます。

大きな弧の曲げ

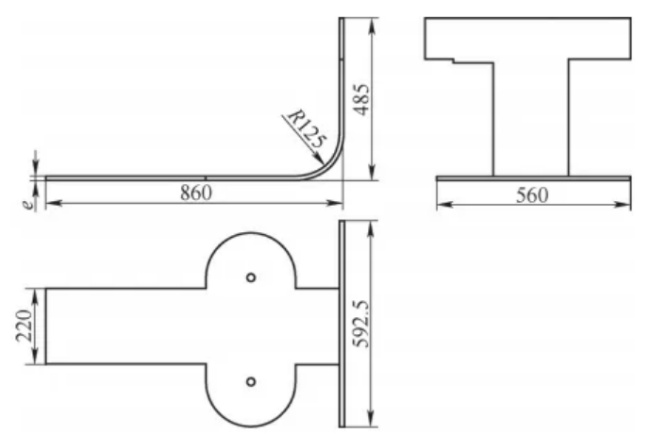

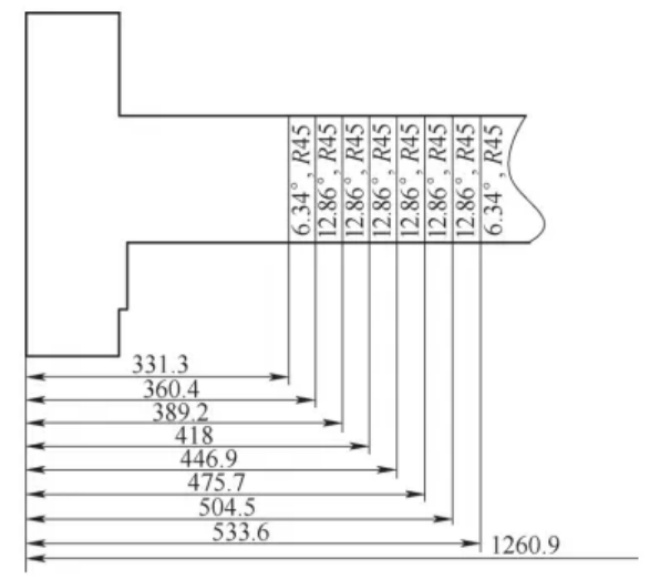

生産製造工程では、ワークの曲げ半径が大きく、工場内に適合する大円弧金型がない状況に遭遇することがよくあります。このような場合、一体成形金型や大円弧金型の生産サイクルは長く、コストも高くなりますが、小円弧マルチパス曲げ成形技術を使用するとコストが低く、適用範囲が広くなります。例えば、スーパーバス2.0プロジェクトでは、図9に示すように、曲げ半径125mm、曲げ角度90°の垂直板1枚と垂直板3枚からなる部品があります。工場内に対応する曲げ金型がないため、複数の曲げ工程を使用できます。まず、3Dソフトウェアを使用して、R125mmの位置でのレイアウトと曲げをモデル化しました。モデリング後、ソフトウェアは自動的に2D平板図を展開しました。ソフトウェアに45mmの曲げ半径を入力し、複数のデータ入力を比較することで、8カットの曲げで円弧セグメントを保証できることが確認されました。次に、図10に示すように、各カットの曲げデータ(曲げ角度、曲げ線位置長さ)を生成しました。最後に、図11に示すように、曲げデータに基づいて現場で試し曲げを実施しました。

図9: 円弧状のワークピース

図10: 展開図と曲げ線の位置

図11:現場での試作金型曲げ

曲げ突起

曲げ突出とは、板金材の曲げ角の両側に材料の圧縮により金属材料が突出し、元の寸法よりも幅が大きくなる現象を指します。曲げ突出の大きさは、一般的に付属板の厚さと曲げ半径に関係します。板が厚いほど、曲げ半径は小さくなり、突出が大きくなります。

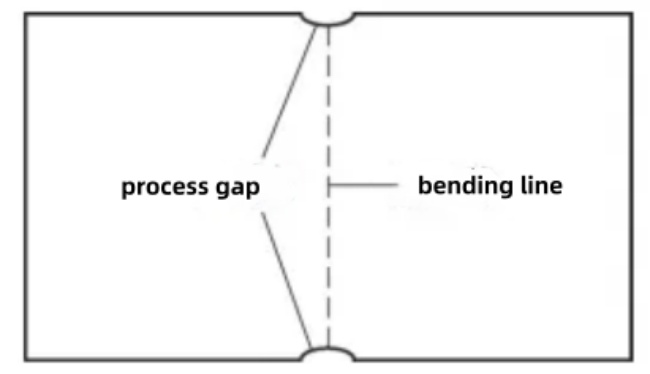

この曲げ品質の問題を回避するために、図12に示すように、曲げ展開図を描く際に曲げ線の両側に加工ノッチを追加することができます。加工ノッチは通常、円弧状で、直径はワークピースの厚さの1.5倍以上であり、曲げ突起を相殺して曲げ突起の問題を効果的に解決します。すでに曲げ突起が発生しているワークピースの場合は、通常、手作業による研磨加工が用いられます。

図12: プロセスギャップ

結論

生産現場で上記に挙げた一般的な曲げ・切断品質の問題は、人的要因や設備要因(展開寸法の誤り、曲げパラメータの不適切な選択、設備の老朽化など)の影響を考慮していないことに注意が必要です。生産現場では、設備の性能、製品サイズ、材料特性などに基づいて適切な曲げ工程パラメータを選択し、操作仕様に従って厳密に実行する必要があります。プロジェクトの進捗、コスト、品質など、さまざまな要因の影響を総合的に考慮し、適切な方法を採用して曲げ品質問題を解決するだけでなく、工程分析段階で曲げ問題の発生と影響を予測し、的を絞った対策を講じる経験を積む必要があります。この記事では、一般的な曲げ品質の問題とその解決策をいくつか挙げ、業界の同僚の皆様に参考とガイダンスを提供したいと考えています。