目次

SCロボットベンディングセルとは、一般的に産業用ロボット、CNCプレスブレーキ、および関連する自動化補助装置で構成される自動曲げ生産システムを指します。ロボットとプレスブレーキを組み合わせることで、板金部品のロード・アンロード、位置決め、曲げ、積み重ねを自動化し、生産効率と一貫性を大幅に向上させます。

1. ロボット曲げセルのコンポーネント

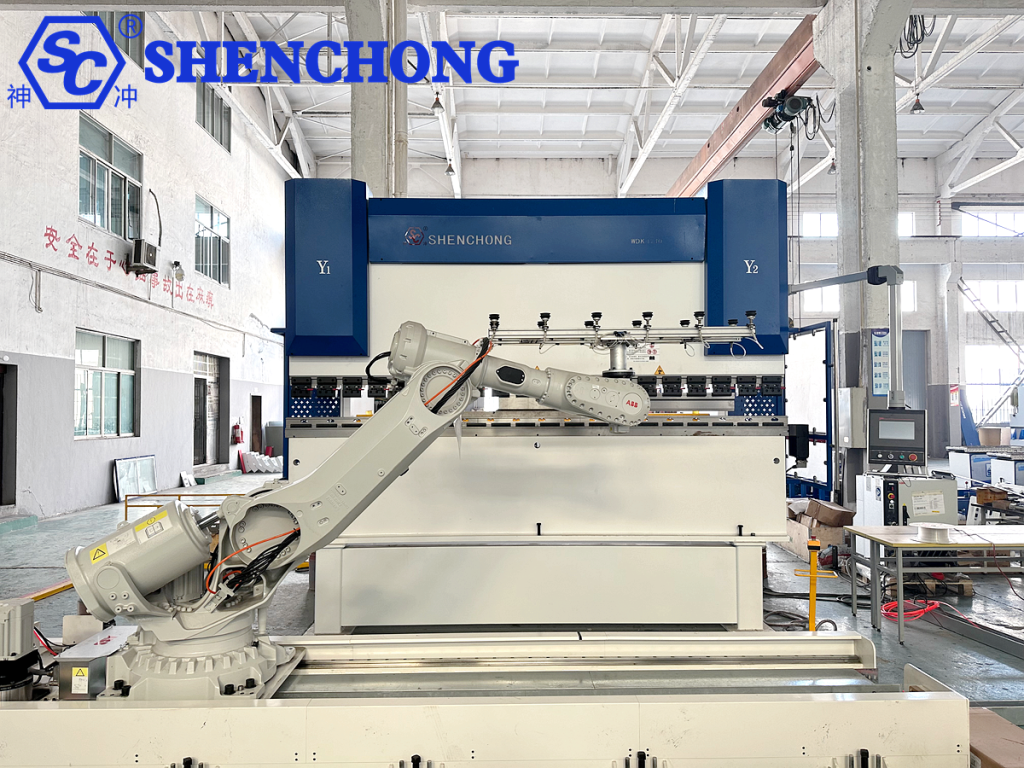

SCロボット曲げセルは、CNCプレスブレーキと産業用ロボットを組み合わせた自動曲げソリューションです。主に、フレキシブルな量産板金生産に使用されます。

1) コア機器

- CNCプレスブレーキ: 板金曲げ加工(通常はハイブリッドまたはサーボプレスブレーキ)を担当します。

- 産業用ロボット: 主に6軸ロボットで、掴み、回転、位置決め、積み重ね作業を担当します。

2) ライン終端治具

- 真空カップ固定具: 薄いシートや大きなシートに適しています。

- ロボットグリッパー: 小型で不規則な形状の部品に適しています。

- 組み合わせ固定具: さまざまなサイズのワークピースに対応します。

- これらの固定具は、グリップの安定性を確保するために、シートの材質、重量、形状に基づいてカスタマイズする必要があります。

3) 補助装置

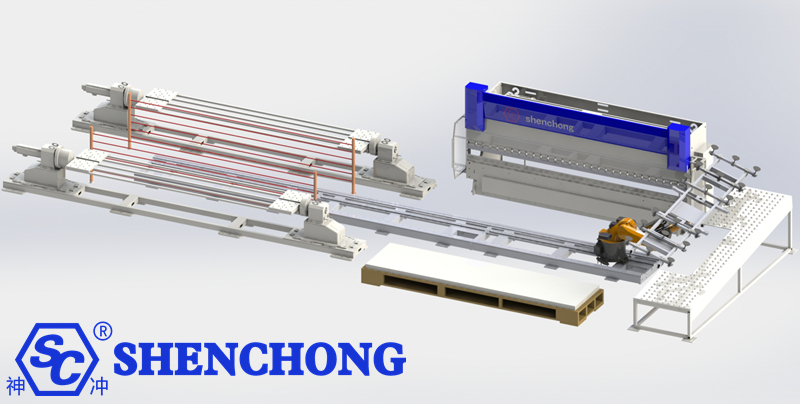

- 積み下ろしシステム

- 原材料保管・積載プラットフォーム: 処理するシートを保管し、ロボットまたは自動積載装置がそれを取り出します。

- 完成品荷降ろし場/保管室: 曲げ加工後、ロボットはワークピースを指定された場所に置きます。

- 位置決めおよび補正装置

- 補助位置決め装置: プレスブレーキに入る前に板金の正確な位置決めを保証します。

- ビジョンシステム(オプション): 板金の位置と角度を識別し、誤差の蓄積を防ぐために使用されます。

4) 安全保護システム

安全光バリア、フェンス、レーザー スキャナーなどにより、オペレーターの安全が確保されます。

保護ドア/安全インターロックは、危険なエリアへの偶発的な侵入を防止します。

5) 制御システムとソフトウェア

- ロボット制御システム: 動作軌跡、グリップ、反転操作を担当します。

- プレスブレーキCNCシステム: 曲げの深さ、角度、シーケンスを制御します (例: ESA、Delem、EL15T)。

- 統合管理ソフトウェア: ロボットとプレスブレーキの連携を可能にし、曲げ加工プログラムを自動生成します。

2. ロボット曲げワークフロー

ロボット曲げセルのワークフローは、通常、次の主なステップに分けられます (例として自動板金曲げを使用)。

1) シートの積載

曲げ加工する板金は、 自動化された材料保管、ローディングカート、またはロボットアームによって搬送され、プレスブレーキステーションに運ばれます。

ロボットは通常、真空カップ、磁気クランプ、または機械式グリッパーを使用して板金を掴みます。

ロードプロセス中、シートメタルはワークピースとプレスブレーキ間の正確な位置合わせを保証するために配置されます。

2) シートの位置決めと位置合わせ

板金がプレスブレーキの作業台に運ばれた後、位置決めピン/光電センサーを使用してベースライン調整が行われます。

システムは、板金のサイズと厚さがプロセス プログラムと一致していることを確認します。

3) 曲げ

ロボット協調モード:

ロボットは曲げシーケンスに従って板金を掴み、プレスブレーキの上型と下型の動きを調整します。

曲げ工程中、ロボットはワークピースを自動的に反転、回転、または再配置し、複数の曲げを連続的に完了させます。

大型または重量のあるワークピースの場合、ロボットは板金の変形を防ぐためのフォローアップサポートを提供できます。

4) ワークの反転と二次曲げ

ワークピースに複数の曲げが必要な場合、ロボットはワークピースを搬送して反転し、次のステップのためにプレスブレーキの金型に配置します。

多重曲げ工程では、ロボットとプレスブレーキがプログラムを介して同期され、正確な曲げ角度と位置が確保されます。

5) 完成品の荷降ろしと積み重ね

曲げ加工後、ロボットは完成したワークピースを取り出し、完成品エリアまたは自動ラックに置きます。

ロボットは、生産要件(バッチ、プロセス、形状など)に基づいてワークピースを分類および積み重ねることができます。

6) 品質検査(オプション)

自動化セル内では、次のようなインライン検査機能を設定できます。

- 曲げ角度測定

- 寸法検査

- 表面品質監視

- 不良部品は自動的に拒否されます。

3. ロボット曲げセルの特徴と利点

1) 自動化と無人運転

ロボットは、積み込み、積み下ろし、反転、位置決め、積み重ねなどの手作業を置き換え、無人による連続的な曲げ生産を可能にします。

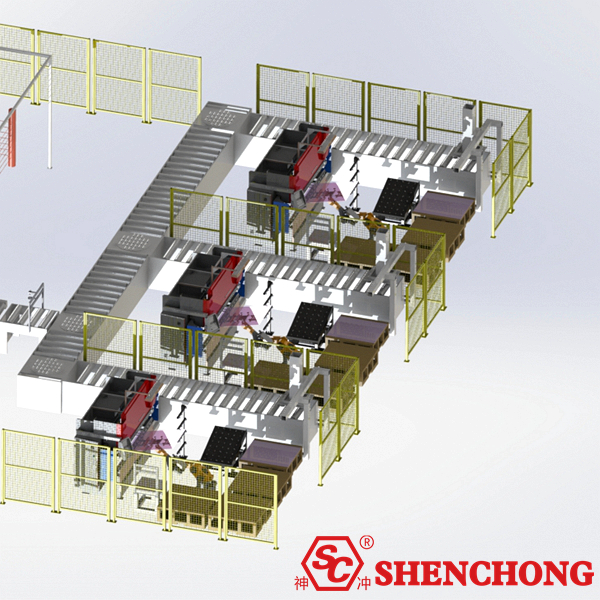

これらは、インテリジェントな材料保管システムやレーザー切断機と統合して、インテリジェントな板金生産ラインを形成するのに適しています。

2) 高い精度と一貫性

ワークピースのグリップ、ハンドリング、曲げの位置決めはすべてロボットと CNC システムによって連携して実行されるため、人的エラーが排除されます。

プログラムされた操作により、一貫した曲げ角度と位置が保証されるため、大量生産に特に適しています。

3) 柔軟な生産

ロボットはプログラムや治具を変更することでさまざまなワークに適応できるため、少量多品種の板金生産に適しています。

さまざまなモデルのプレスブレーキと補助装置を柔軟に構成できます。

4) 生産効率の向上

ロボットは休憩を必要とせず、高速かつ継続的に稼働し、24時間中断のない生産を可能にします。

手作業に比べて、単一ピースのサイクルタイムがより安定し、生産効率が大幅に向上します。

5) 労働強度の低減

ロボットは、重い、大きい、または危険な作業片の取り扱いにおいて作業員に取って代わり、作業環境を改善し、労働災害を減らします。

従業員はプログラミングや検査などの技術職に異動できるようになります。

6) 高い安全性

ロボットは曲げ工程中にワークピースのサポートと回転を支援し、作業者と危険領域との直接接触を排除します。

安全ライトバリアとフェンスを統合することで、非常に安全な生産セルを構築します。

7) 高いスケーラビリティ

統合された 自動積み下ろしシステム、AGV、高層倉庫、レーザー切断機などを組み合わせて、完全なインテリジェント製造生産ラインを構築します。

MES/ERP 統合のサポートにより、スマート ファクトリー内の情報管理が容易になります。

ロボット曲げセルと手動曲げセルの比較表:

比較ディメンション | 手曲げ | ロボット曲げユニット |

生産効率 | 効率が不安定で、作業者のスキルに依存し、休憩が必要 | 安定性と効率性を備え、24時間365日連続稼働が可能 |

曲げ精度 | オペレータの影響による大きな変動 | プログラム制御により高い角度の一貫性を確保 |

適応性 | 小ロットや多品種の製品を柔軟に処理できるが、効率は低い | プログラムと治具を変更することで多品種生産が可能になり、柔軟性が高まります。 |

労働強度 | 特に大型で厚いプレートの場合、疲労が大きくなる | ロボットがハンドリングと反転を処理し、作業者の作業負荷を大幅に軽減します |

安全性 | 作業員は曲げ危険区域に近づかなければならず、安全上の危険をもたらす。 | ロボットは危険区域で動作し、人員を機器から遠ざけ、高い安全性を確保します。 |

安定性 | 人間の影響が大きく、生産サイクルが不安定 | 一定のサイクルタイムで安定性と信頼性を実現 |

人件費 | 熟練労働者を多数必要とし、その結果、訓練コストが高額になる | 初期投資は高いが、長期的には人件費の節約になる |

スケーラビリティ | 自動積み下ろしおよび倉庫システムとの統合が難しい | レーザー切断、材料保管、AGVなどのシステムと統合して、インテリジェントな生産ラインを構築できます。 |

アプリケーションシナリオ | 小規模、大量生産 | 中規模から大規模、標準化されたインテリジェントな生産を可能にします |

4. まとめ

ロボット曲げセルは通常、CNCプレスブレーキ、産業用ロボット、治具、ローディング・アンローディングシステム、制御システム、および安全機能で構成されます。ビジョンシステム、追跡装置、インテリジェントストレージは、生産ニーズに合わせて拡張可能で、柔軟かつインテリジェントな板金曲げ自動生産ラインを構築できます。

ロボット曲げセルの完全なワークフローは次のとおりです。

ロード → 位置決めとキャリブレーション → 曲げ → 反転/二次曲げ → 完成品のアンロード/積み重ね → 品質検査(オプション)。

ロボット、プレスブレーキ、CNC システムによってプロセス全体が調整され、無人、柔軟、安定的、効率的な板金曲げ生産が可能になります。

ロボット曲げセルの最大の価値は、効率性の向上、一貫性の確保、そして手作業の削減にあります。柔軟な生産とインテリジェントなアップグレードを両立させながら、従来の手作業からインテリジェントな製造へと移行する板金メーカーにとって理想的なソリューションです。