目次

レーザー切断品質の紹介

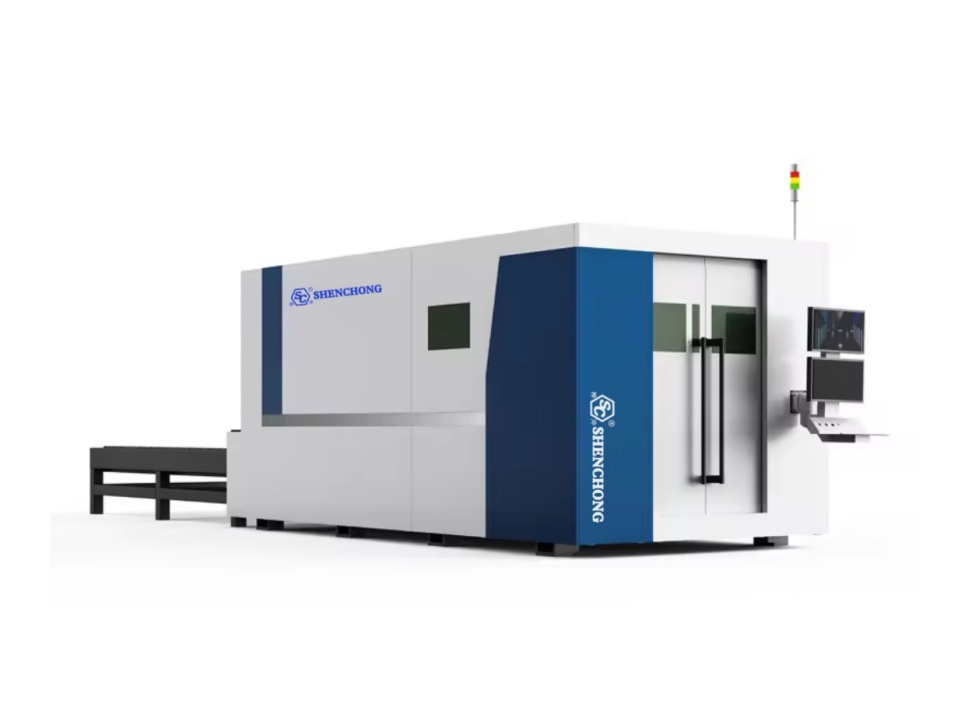

レーザー切断は、自動車、航空宇宙、エレクトロニクス、製造業など、様々な業界で広く利用されている精密かつ効率的なプロセスです。この技術は、高度に集束したレーザービームを用いて、金属、プラスチック、セラミックなどの材料を正確に切断することを可能にします。多くの利点があるにもかかわらず、レーザー切断製品の品質はいくつかの要因によって左右されます。この記事では、材料特性、機械の設定、レーザーの種類、外部条件など、レーザー切断の品質に影響を与える重要な要素について考察します。

最先端の品質指標

レーザー切断の品質を評価するために、いくつかの指標が一般的に使用されます。

- カーフ幅: カットの幅は狭く均一である必要があります。

- ドロス: 切断端に付着する余分な溶融材料を最小限に抑える必要があります。

- 粗さ: カットエッジの表面の質感。より滑らかなエッジが望ましいです。

- 熱影響部(HAZ): 熱応力を受ける切断部周辺の領域。この領域は可能な限り小さくする必要があります。

- エッジの直角度: 材料の表面に対する切断エッジの垂直度。

材料特性

素材の種類

切断対象材料の種類は、レーザー切断の品質を決定づける上で重要な役割を果たします。材料によって物理的・化学的特性が異なるため、レーザー光線に対する反応は異なります。鋼、アルミニウム、銅などの金属だけでなく、プラスチック、セラミック、複合材などの非金属も、吸収率と反射率がそれぞれ異なります。

金属軟鋼のような材料は、レーザーエネルギーを効率的に吸収し、比較的低い温度で溶融するため、レーザー切断に最適です。一方、銅やアルミニウムのような反射率の高い材料をきれいに切断するには、ファイバーレーザーなどの特殊なレーザーが必要です。

非金属木材、アクリル、プラスチックなどの素材もレーザーカットできますが、熱に対する反応により、適用されるエネルギーによっては燃焼、焦げ、または溶解を引き起こす可能性があります。これらの素材の吸収特性と融点によって、最適なレーザーカット品質を得るためのレーザー設定が決まります。

材料の厚さ

材料の厚さはレーザー切断において最も重要な要素の一つです。厚い材料は貫通するために高いエネルギーレベルを必要とするため、切断速度が低下します。逆に、薄い材料は切断速度は速いですが、エネルギーが多すぎると焼けたり溶けたりする可能性があります。

- 薄い材料(<1mm): 反りや熱による損傷の原因となる過度の熱の蓄積を避けるため、低電力と高速化が必要です。

- 厚い材料(>10mm): 完全な浸透ときれいなエッジを確保するには、高いレーザー出力と低速が求められますが、最適化されていない場合はドロス (凝固したスラグ) が増加し、切断エッジが粗くなりがちです。

材料表面の品質

材料の表面仕上げは、レーザービームとの相互作用の強さに影響します。清潔で滑らかな表面はレーザービームを均一に反射するため、均一な切断品質が得られます。一方、錆、酸化、コーティングなどの凹凸のある材料は、レーザービームを散乱させ、エネルギー吸収が不均一になり、切断品質の低下につながります。

- きれいな表面: ビーム吸収を改善し、より滑らかできれいな切断を実現します。

- 汚染された表面: 酸化物、油、またはコーティングはレーザーの効率に影響を及ぼし、エッジが不規則になったり、ドロスの形成が増加したりすることがあります。

素材の反射率

アルミニウム、真鍮、銅などの反射性材料は、レーザー切断において課題となります。これらの材料はレーザーエネルギーの大部分を切断面から反射するため、効率が低下し、切断品質が低下します。反射性材料の切断には、波長の短いファイバーレーザーなどの特殊なレーザーがより効果的です。

- 高い反射率: レーザー吸収を改善するには、特殊な装置またはコーティング処理が必要です。

- 低反射率: エネルギー吸収を改善し、よりきれいで速い切断を実現します。

レーザーパラメータ

レーザー出力

レーザーパワー レーザー切断機 切断プロセスに直接影響するのは、材料を溶融または蒸発させるためにどれだけのエネルギーが利用可能かを決定することです。出力が高いほど切断速度と深さは速くなりますが、出力が高すぎると熱影響部(HAZ)が過剰になり、材料の焦げ、溶融、または変形につながる可能性があります。

- 低電力設定: 精度が重要で、過度の熱により損傷が発生する可能性がある薄い素材や繊細な素材に最適です。

- 高出力設定: 厚い材料や金属などの効率的な切断に高いエネルギーを必要とする材料を切断するのに必要です。

焦点位置

正確な切断を行うには、レーザービームの焦点を材料表面に正確に合わせる必要があります。焦点が高すぎたり低すぎたりすると、エネルギー効率が低下し、バリ、粗いエッジ、不完全な切断につながる可能性があります。

- 最適なフォーカス: 狭いカーフ(カット幅)と滑らかなエッジを生成します。

- 焦点がずれている: 不規則性、切り口幅の増加、表面仕上げの粗さを引き起こします。

ビーム品質(モード)

レーザーのモードによって特徴付けられるビーム品質は、切断性能に影響を与えるもう一つの重要な要素です。レーザーのモードとは、ビーム内のレーザーエネルギーの分布を指します。

- シングルモードレーザー: 高品質で集中したビームを生成することで、特に薄い材料の切断がよりきれいになり、精度が向上します。

- マルチモードレーザー: エネルギー分布がより分散されるため、厚い材料を切断するのに有利ですが、粗いエッジが生成される場合があります。

切断速度

切断速度はレーザー出力と材料の種類に直接相関します。速度が遅いほどレーザーが材料に浸透する時間は長くなりますが、熱が蓄積するリスクが高まり、切断幅が広くなり、反りが生じる可能性があります。

- 最適な速度: 過度の熱の蓄積を避けるのに十分な速さと、きれいなカットを保証するのに十分な遅さのバランスをとります。

- 速すぎる: 切断が不完全になったり、ギザギザのエッジが生じたり、ドロスが増加する可能性があります。

- 遅すぎる: 過度の熱入力により、溶解、変形、または燃焼を引き起こす可能性があります。

アシストガスパラメータ

酸素、窒素、圧縮空気などの補助ガスは通常、溶融した材料を吹き飛ばし、切断プロセスを改善するために使用されます。

ガスの種類

使用するアシストガスの種類は切断品質に大きな影響を与えます。

- 酸素(O₂): 金属の酸化触媒として作用することで切断プロセスのエネルギーを増加させ、切断速度を速め、より粗く酸化された刃先を実現します。

- 窒素(N₂): 不活性ガスは酸化を防ぎ、特にステンレス鋼やアルミニウムにおいて、変色を最小限に抑え、よりきれいな切断面を実現します。また、酸素に比べてより滑らかな切れ味を実現します。

- 圧縮空気: 薄い材料を切断するのに使用できるコスト効率の高い代替手段ですが、窒素や酸素に比べて切断品質が低くなる可能性があります。

ガス圧

アシストガスの圧力も切断品質に影響を与えます。ガス圧力が高いほど溶融材料をより効率的に除去し、ドロスの蓄積を抑制できますが、圧力が高すぎると乱流が発生し、エッジが荒れたり、材料が過剰に吹き飛んだりする可能性があります。

- 高圧: 厚い材料の場合、溶融材料を吹き飛ばし、ドロスを防止するために必要です。

- 低圧: 過度の力で切断が歪む可能性がある薄い材料に適しています。

外部条件

機械の安定性と校正

ファイバーレーザー切断機の適切なキャリブレーションと安定性は、レーザー切断品質の安定化に不可欠です。レーザーのアライメント、ミラーの清浄度、切断ヘッドの状態といった要因が、切断結果に影響を与えます。機械が最高の効率で稼働し続けるためには、定期的なメンテナンスが不可欠です。

- よく調整された機械: 後処理の必要性を最小限に抑えながら、一貫した高品質のカットを実現します。

- メンテナンスが不十分な機械: ビームのずれ、切断エッジの不規則化、パフォーマンスの一貫性のなさが生じます。

カッティングベッドの設計

カッティングベッドの設計は、切断工程中の熱放散に影響を与えます。適切に設計されたカッティングベッドは、材料への熱反射を最小限に抑え、熱の蓄積や反りの発生を防ぎます。

- 換気されたカッティングベッド: 後方反射を低減し、カット品質を向上させます。

- ソリッドカッティングベッド: 熱反射が増加し、素材の反りや損傷につながる可能性があります。

ソフトウェアと制御システム

CNCプログラミング

コンピュータ数値制御(CNC)プログラミングは、切断パス、速度、そして全体的な精度に直接影響を及ぼします。CNCプログラムが適切に最適化されていないと、切断効率が低下し、刃先品質の低下、過度の熱蓄積、あるいは材料の無駄が生じる可能性があります。

- 正確なCNCプログラミング: 最適化された切断パスと、材料の無駄を最小限に抑えた高品質の切断を実現します。

- 非効率的なプログラミング: 特に複雑な形状や厚い材料を扱う場合には、切断品質が一定でなくなる可能性があります。

リアルタイム監視システム

高度なレーザー切断機には、レーザー出力、焦点、ガス圧などのパラメータをリアルタイムで調整し、最適な切断条件を維持するリアルタイム監視システムが装備されています。

- 監視システム付き: 環境や材料の条件が変化した場合でも、機械は自動調整を行って一貫した切断品質を確保します。

- 監視システムなしで: 手動による介入が必要になりますが、精度や応答性が低下する可能性があり、品質の問題が発生する可能性があります。

周囲温度と湿度

温度や湿度などの周囲条件は、レーザー切断性能に影響を与える可能性があります。高温はレーザーの冷却システムに影響を与え、高湿度はアシストガスの供給を妨げたり、ミラーやレンズに結露を発生させたりして、レーザービームの品質に影響を与える可能性があります。

- 制御された環境: 一貫したカット結果を保証し、カット品質の変動を防ぎます。

- 制御されていない環境: 過熱や結露を引き起こし、レーザー切断プロセスの効率と精度が低下する可能性があります。

結論

レーザー切断は複雑なプロセスであり、レーザー切断の品質は、材料の特性、レーザーパラメータ、アシストガスの使用、機械の安定性、外部条件など、さまざまな要因によって影響を受けます。