近年、レーザー切断技術の急速な発展に伴い、製造業におけるレーザー切断機の応用はますます広がっています。レーザー切断加工は、従来の機械刃に代わる不可視光線を用いたもので、高精度、高速切断、切断パターンの制約を受けない、自動レイアウトによる材料節約、滑らかな切断、低加工コストといった特徴を有しています。今後、レーザー切断機は、従来の金属切断設備を徐々に改良、あるいは代替していくでしょう。レーザー切断機の動作原理は、レーザー刃の機械部分がワークに接触せず、作業中に作業面に傷が付くことがありません。レーザー切断速度は速く、切断面は滑らかで平坦であり、一般的に後加工を必要としません。切断熱影響部は小さく、板材の変形も少なく、切断継ぎ目も狭く、切断面に機械的応力やせん断バリも発生しません。レーザー切断機は加工精度が高く、再現性も良好で、材料表面への損傷もありません。CNCプログラミングにより、あらゆる平面図を加工でき、金型を必要とせずに大型の板材を切断できるため、経済的で時間の節約にもなります。

レーザー切断機には多くの利点があるため、購入を検討する人が増えています。しかし、レーザー機器業界に馴染みのない方の多くは、レーザー切断機の原理や構成についてよく理解していません。そこでこの記事では、レーザー切断機に関する知識を皆様に広くお伝えします。

目次

レーザー切断機の動作原理

レーザー切断機は、集中した高出力密度のビームを使用して動作し、照射された材料を急速に溶解、蒸発、除去、または発火させ、ビームと同軸の高速気流を通じて溶融材料を吹き飛ばしてワークピースを切断します。

レーザービームが材料と相互作用すると、いくつかのプロセスが発生します。レーザービームによって発生する強力な熱は、材料の温度を急激に上昇させ、溶融、蒸発、または化学反応を引き起こします。具体的な相互作用は、吸収係数や融点などの材料特性、および出力密度やパルス幅などのレーザーパラメータによって異なります。

プラスチックなどの低融点材料の場合、レーザービームは浸透時に材料を溶融します。その後、溶融した材料はガスジェットによって吹き飛ばされ、切断幅が形成されます。一方、金属などの高融点材料の場合、レーザービームは材料を直接蒸発させ、狭く精密な切断幅を形成します。

ガスアシスト切断は、レーザー切断において切断工程の効率を高めるために一般的に使用されています。酸素や窒素などのガスを、切断ヘッドのノズルから材料表面に吹き付けます。ガスは、切断領域から溶融または蒸発した材料を除去し、材料を冷却し、バリやスカムの発生を防ぎます。ガスの選択は、切断対象材料と求められる切断品質によって異なります。

切開幅は、レーザー出力、焦点サイズ、材料の厚さ、切断速度など、いくつかの要因によって決まります。これらのパラメータを調整することで、切開幅を制御し、所望の切断精度を実現できます。また、レーザー切断では、切断面にわずかなテーパーが現れる「円錐角」と呼ばれる現象が発生することがあります。円錐角は材料特性とレーザーパラメータに依存し、切断条件を最適化することで最小化できます。

レーザーの基礎知識

レーザー(誘導放射増幅)は、コヒーレントな光線を生成する装置です。活性媒質、エネルギー源、光共振器という3つの主要構成要素から構成されます。活性媒質は固体、液体、または気体であり、エネルギー源によって励起されると光子を放出します。光共振器は活性媒質を介して光子を往復反射させ、光波を増幅・整列させます。このプロセスにより、強力でコヒーレントなレーザー光線が生成されます。

レーザー切断機の種類

レーザー切断機には、CO2レーザー、Nd:YAGレーザー、ファイバーレーザーなど、いくつかの種類のレーザーがあります。CO2レーザーは最も一般的なタイプで、二酸化炭素、窒素、ヘリウムの混合物を活性媒体として使用します。Nd:YAGレーザーは、ネオジムドープイットリウムアルミニウムガーネットなどの固体結晶を活性媒体として使用します。一方、ファイバーレーザーは、希土類元素をドープしたファイバーを活性媒体として使用します。各レーザータイプはそれぞれ独自の性能を持ち、特定の切断用途に適しています。

現在主流のレーザーはCO2レーザーとファイバーレーザーです。

CO2レーザー

CO2レーザーは、最も古く、最も人気のあるレーザーの一つです。ガス放電は二酸化炭素だけから構成されるわけではなく、二酸化炭素、窒素、水素、キセノン、ヘリウムを含んでいます。

CO2レーザー切断には、酸素と窒素の2つの選択肢があります。厚い材料のレーザー切断には酸素が適しており、薄い板のレーザー切断には窒素が適しています。酸素CO2レーザー切断では、切断面に酸化層が形成されるため、この現象を回避するために、ワークピースにサンドブラストなどの前処理工程を実施します。CO2レーザー切断は、木材、プラスチック、ガラス、繊維などの非金属材料の切断によく使用されます。適切な設定を行うことで、低炭素鋼、ステンレス鋼、アルミニウムなどの金属も切断可能です。

ファイバーレーザー切断

ファイバーレーザー切断機の動作原理は、固体レーザーを用いて金属を溶融・貫通させることで、精密かつ効率的な切断を実現することです。この技術のレーザー媒体は、ガスや結晶ではなくファイバーです。レーザーは集光光の一種であり、光ファイバーはレーザーを高出力状態に増幅できる能動的な利得媒体です。

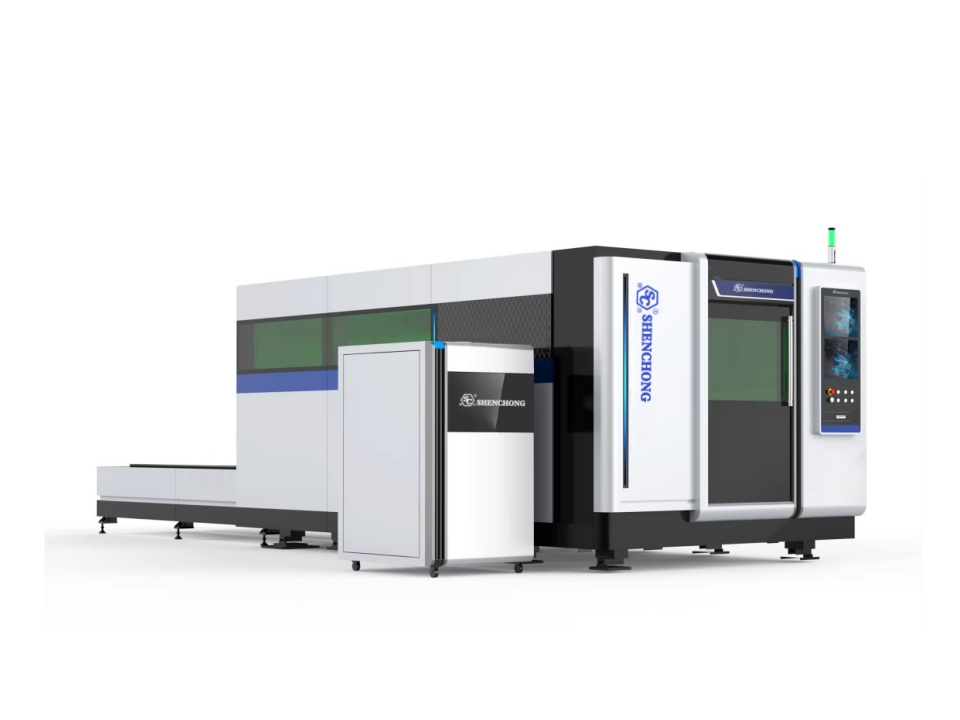

ファイバーレーザー切断は、高出力の集光レーザービームを主な熱源とする熱切断法です。ファイバーレーザー発生装置は、高出力光ファイバー部品を用いて強力な光線を伝送します。レーザービームは対象物に集光され、材料は急速に溶融・蒸発します。 ファイバーレーザー切断機 機器の機能に応じて、さまざまな厚さのほとんどの材料を切断できます。

ファイバーレーザー切断機は、光レーザー発生器を用いて材料を切断するレーザー切断プロセスです。様々な材料を正確かつ高品質に切断できます。ファイバーレーザー切断機の基本原理は他のレーザー切断機と基本的に同じですが、主な違いはエネルギーの伝達方法とワークピースへの集束方法にあります。

ファイバーレーザー発生装置から高集束光線を照射し、レンズで集光することで切断材料にレーザー光を導きます。レーザー光を集光することで、小型で強力な熱源を発生させます。材料表面を照射した後、材料を急速に溶融・蒸発させ、高精度な切断を実現します。

機械のその他の重要なコンポーネントには、ソフトウェアシステムの制御と、切断材料をガイドおよびサポートするコンポーネントが含まれます。さらに、ファイバーレーザー切断機は、様々なサイズと出力の切断ヘッドを搭載できます。お客様の特定のニーズとカスタマイズされたレーザー切断機に基づいて、期待される性能と結果を達成できます。

レーザー切断技術の分類とレーザー切断機の動作原理

レーザー蒸発切断

ワークピースは高エネルギー密度のレーザービームによって加熱され、急速に温度が上昇します。材料は短時間で沸点に達し、蒸発して蒸気を形成し始めます。これらの蒸気は高速で噴出され、噴出時に材料に狭いスリットを形成します。材料の蒸発熱は通常高いため、レーザーガス化切断にはより高い出力と出力密度が必要です。

レーザー気化切断は、非常に薄い金属や非金属材料を切断するためによく使用されます。

レーザー溶融切断

レーザー溶融切断では、金属材料をレーザー加熱で溶融し、その後、光線と同軸のノズルから非酸化性ガスを噴射します。液体金属はガスの強力な圧力によって排出され、スリットを形成します。レーザー溶融切断では金属を完全に蒸発させる必要がなく、必要なエネルギーは蒸発切断の1/10に過ぎません。

レーザー溶融切断は主に、酸化されない材料や活性金属の切断に使用されます。

レーザー酸素切断

レーザー酸素切断の原理は、酸素アセチレン切断と似ています。レーザーを予熱熱源として、酸素などの活性ガスを切断ガスとして使用します。注入されたガスは、一方では切断金属と反応し、大量の酸化熱を発生させます。他方では、溶融酸化物と溶融物が反応領域から吹き出され、金属に隙間を形成します。切断プロセス中に発生する酸化により、大量の熱が発生し、レーザー酸素切断に必要なエネルギーは溶融切断の半分に過ぎず、切断速度はレーザー気化切断や溶融切断よりもはるかに速くなります。レーザー酸素切断は、主に金属レーザー切断機で、炭素鋼、チタン鋼、熱処理鋼などの酸化しやすい金属材料を切断するために使用されます。

破壊制御切断

破断制御切断は、熱応力割れとも呼ばれ、脆性材料の切断に適しています。脆性材料は、制御されていない力や温度が加わると、しばしば破片に砕け散ります。破断制御切断では、非常に細いレーザービームを小さなワークピースの表面に集束させます。これにより温度勾配が生じ、ワークピースのその場所に亀裂が生じます。その後、レーザービームを非常に高速かつ制御可能な方法で移動させ、切開部に沿って亀裂を伝播させます。

ガラスやセラミックの切断では、通常、破断制御切断が用いられます。レーザーは材料の厚さを完全に貫通せず、厚さの一部のみが切断され、残りの部分は破断によって分離しました。

目に見えない切断

インビジブルカッティングは、半導体チップの切断に使用される高度なレーザー切断技術です。この技術は、レーザー照射段階と拡張段階の2段階で機能します。レーザーは不要な溶融物質を生成するため、ワークピースを溶融させることはありません。一方、照射段階では、ワークピースを完全に透過するレーザー波長を使用します。

しかし、この波長はワークピースに内部変形やクラックを発生させます。その後、拡張ステージでワークピースに拡張応力が発生します。この応力により、ワークピースは内部欠陥領域で多数のブロックに分割されます。最終的な結果は、残留物のないクリーンなカットウェーハとなります。

ベクトル評価

ベクター彫刻は、ワークピースの彫刻に使用されるレーザー切断技術です。レーザーは材料の厚さ全体を貫通するのではなく、ベクターで指定された方向に沿って加工します。

レーザービームの焦点をぼかすことで、彫刻の厚さや深さを簡単に調整できます。ベクター彫刻は、シンプルで直線的なデザインでありながら、複雑なデザインも作成できます。

レーザー切断機は通常、以下のコンポーネントで構成されています。

- レーザー: レーザー発生器、電気光変換、およびレーザーエネルギーを放射する機器を指します。

- カッティングヘッド: ノズル、フォーカスレンズ、フォーカストラッキングシステムソフトウェアなどの部品が含まれます。

- 光透過コンポーネント: 反射レンズをマッピングして、レーザー誘導に必要な方向を提供します。

- CNC システム: 工作機械を制御して X、Y、Z 軸の移動を実現するとともに、レーザーの出力も制御します。

- 冷却システム: レーザーと切断ヘッドを冷却するために使用される循環冷却装置。不要な熱を取り除き、機器の正常な動作を維持し、スムーズなビーム伝送品質を確保します。

- 電圧レギュレータ:レーザー切断装置の電源電圧を安定させ、スムーズな動作と保護効果を確保します。

- エアコンプレッサー:エアーカット時に、必要な圧力と流量を確保するために機器に空気源装置を提供します。

- ガス貯蔵タンク:レーザー切断機の運転中に、材料ガスタンクと補助ガスタンクを含み、レーザー変動によって発生する化学ガスを充填し、切断ヘッドに補助ガスを供給するために使用されます。

- フィルタリング装置: レーザー発生器と光チャネルにクリーンな乾燥ガスを供給し、チャネルと反射レンズの正常な動作を維持するために使用されます。

- 除塵装置:製造・加工時に発生する粉塵や煙を吸引し、ろ過して除去します。

レーザー切断機では、レーザー切断ヘッドが金属板上を所望の形状に沿って移動し、板から部品を切り出します。静電容量式高さ制御システムにより、ノズル先端と切断板間の距離が非常に正確に維持されます。この距離は、板の表面に対する焦点の位置を決定するため重要です。金属板の表面上、表面上、または表面下から焦点を上げたり下げたりすると、切断品質が影響を受ける可能性があります。

レーザー切断機の動作原理は、レーザービームを材料に集束させることです。レーザー出力は非常に高いため、集束すると切断対象物の温度が十分に上昇し、ビームが集束した小さな領域で材料が溶融または蒸発します。通常、溶融した材料を切断領域から押し出すために補助ガスが使用されます。これは、金属や合板などの厚板を切断する場合に特に当てはまります。

形状を切断するには、レーザーヘッドを移動させ、何らかのガントリーを使用してビームを新しい材料上に配置することで、小さなピンホールではなく線を切断します。モーションシステムの種類には、ラック&ピニオン、ボールねじ、リニアモーターなどがあります。リニアモーターは最も高価ですが、速度と精度は最も高くなっています。ラック&ピニオンは、ほぼ同じ速度と精度を提供しますが、価格はより安価です。小型レーザー愛好家の中には、タイミングベルトやステッピングモーターを使用してレーザーヘッドを移動させる人もいます。いずれにしても、サーボとエンコーダフィードバックを備えたシステムは、レーザー切断システムの精度を大幅に向上させることができ、剛性フレームを振動から隔離することもできます。

レーザー切断作業では、切断する材料の吸収率が高い波長を選択することが重要です。

レーザーエネルギーが材料の表面に照射されると、材料は大量のエネルギーを吸収し、すぐに融点を超えて加熱され、劣化温度に達します。

分解温度に達すると、物質は分解し、分解されます。この状態が発生すると、通常は煙が発生します。

切込みの端は低温で加熱され、溶融・改質されることがあります。これは、繊維材料の糸くず防止など、有用な密封機構として利用できます。

レーザー切断機の稼働中は、切断中に発生する煙がレーザー光学部品に煤として蓄積しないように、レーザーを傾けるのが最適です。さらに、高反射面を切断(または溶接)する場合は、レーザー光が表面からレーザー光学部品に反射して損傷するのを防ぐことが重要です。

CNCレーザー切断機の動作プロセス

レーザー加工技術は、様々な業界に多様な機能を提供します。これらの機械の特性に関わらず、基本的なワークフローは同じです。CNCレーザー加工機の動作手順は以下のとおりです。

Gコードをロードする

オペレーターがGコードをシステムに読み込むと、機械は動作を開始します。Gコードはレーザー切断機の移動方向を示します。

レーザービームの生成

機械が作動を開始すると、レーザー共振器が光線を生成します。レーザーの種類によって、レーザー生成プロセスは異なります。レーザーの色も異なります。例えば、CO2レーザーの場合、レーザー発生器は赤外線を放射します。このタイプのレーザー光線は人間の目で完全に見ることができます。

ガイドレーザー

方向制御システムはレーザービームを集光システムへと向けます。一連のミラーによって方向を変えることができます。専用のビーム曲げ装置によって、生成されたレーザービームを集光領域へと曲げることもできます。

レーザーフォーカス

集束システムは、レーザービームの幅を狭め、出力を高めます。これは、レーザー集束ヘッドと集束レンズを用いて実現されます。また、集束システムは、集束されたレーザービームが完全に円形で、迷光がない状態を保証します。レーザービームはノズルから機械外へ射出されます。

材料切断

集光されたレーザービームはワークピースの材料に導かれ、接触点が材料を溶融するのに十分な時間、レーザービームに照射されます。照射時間は材料の厚さと種類によって異なります。

カッティングヘッドの動き

機械システムは、Gコードの指示に従ってレーザーヘッドを所望の形状に動かします。移動速度は、具体的な作業内容によって異なります。

結論

CNCレーザー切断技術は製造業の最先端にあり、比類のない精度、速度、そして汎用性を提供しています。レーザー切断機の動作原理を理解することで、ユーザーはどのような種類のレーザー切断機を購入すべきかを知ることができます。技術の発展に伴い、SCのような企業は、絶えず変化する業界のニーズに応える革新的なソリューションを提供することで、トレンドをリードしています。当社は、単一の製品セットを提供するだけでなく、 金属板ファイバーレーザー切断機販売 設計・製造も承ります レーザー切断機の積み込み・積み下ろしシステム 顧客の自動化要件を満たすために。中小企業の経営者、趣味の愛好家、あるいは工業メーカーなど、CNCレーザー切断機への投資は業務を変革し、設計、試作、そして製造の新たな可能性を切り開きます。