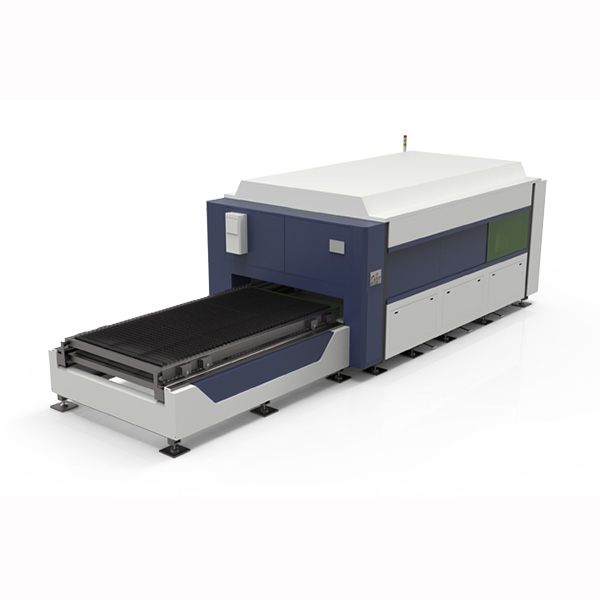

レーザー溶接機は、現在最も先進的な溶接技術の1つを採用しています。レーザー溶接は、高エネルギーのレーザーパルスを使用して、材料を小さな領域で局所的に加熱します。レーザーから放射されたエネルギーは、熱伝導によって材料内部に拡散し、材料を溶かして特定の溶融池を形成します。これは、主に薄肉材料や精密部品の溶接を対象とした新しいタイプの溶接方法であり、スポット溶接、突合せ溶接、肉盛溶接、シーリング溶接などを実現できます。アスペクト比が高く、溶接幅が狭く、熱影響部が小さく、変形が小さく、溶接速度が速く、溶接が滑らかで美しく、溶接後の加工が不要または簡単で、溶接品質が高く、気孔がなく、精密な制御が可能で、集光スポットが小さく、位置決め精度が高く、自動化が容易です。

ファイバーレーザー溶接は、比類のない精度、速度、そしてクリーンさを実現する、高度で汎用性の高い溶接技術です。多様な材料を溶接できる能力と比類のない速度により、小規模から大規模まで、あらゆる産業用途において費用対効果の高いソリューションとなります。

レーザー溶接は溶接プロセスを高度に制御できるため、ユーザーはニーズに合わせて溶接パラメータを調整できます。

レーザー溶接機は従来の溶接方法よりも購入費用が高くなりますが、高い精度と一貫性を備えているため、長期的にはコストを節約できます。

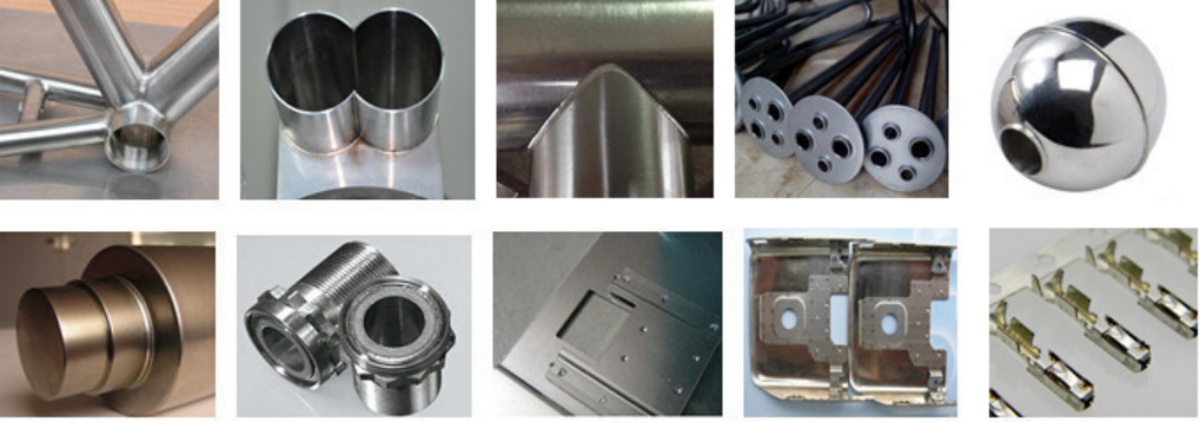

レーザー溶接プロセスは非常に精密であり、航空宇宙、自動車、医療業界など、精度が極めて重要な用途でよく使用されています。レーザー溶接機は汎用性が高く、鋼、アルミニウム、銅、チタンなど、様々な金属を溶接できます。異種材料の溶接も可能なため、異種金属の接合に最適です。

ハンドヘルドレーザー溶接機は、ファイバーレーザーを用いて複数の金属部品を強固に接合するファイバーレーザー溶接技術を採用しています。この機械は金属板や金属管を溶接します。ファイバーレーザーは高強度のビームを一点に集中させ、この集中した熱源によって微細で深みのある溶接を高速で実現します。

SCHWレーザー溶接機は、CW/パルス出力モードを備えた高機能ハンドヘルドファイバーレーザー溶接機です。ステンレス鋼、鉄、亜鉛メッキ鋼、アルミニウムの溶接に使用でき、標準的なアルゴンアーク溶接や電気溶接装置を根本的に変えることができます。ハンドヘルドレーザー溶接機の利点は、シンプルな操作手順、美しい溶接継手、高速溶接、そして消耗品不要です。

1kWハンドヘルドレーザー溶接機は0.5~2mmの鋼板を溶接できます

5kWハンドヘルドレーザー溶接機は0.5~3mmの鋼板を溶接できます

2kWハンドヘルドレーザー溶接機は、0.5~4mmの鋼、0.5~3mmのアルミニウムを溶接できます。

上記のデータは三角形の光点に基づいています。プレートや作業工数によって異なるため、実際の溶接を参考にしてください。

モデル | SCHW-1000 | SCHW-1500 | SCHW-2000 | SCHW-3000 |

レーザー出力 | 1000W | 1500W | 2000W | 3000W |

調整可能な電力範囲 | 1-100% | |||

レーザー波長 | 1064nm | |||

働き方 | 連続/変調 | |||

速度範囲 | 0~120mm/秒 | |||

繰り返し精度 | ±0.01mm | |||

溶接ギャップ要件 | ≤0.5mm | |||

冷却水 | 工業用サーモスタット水タンク | |||

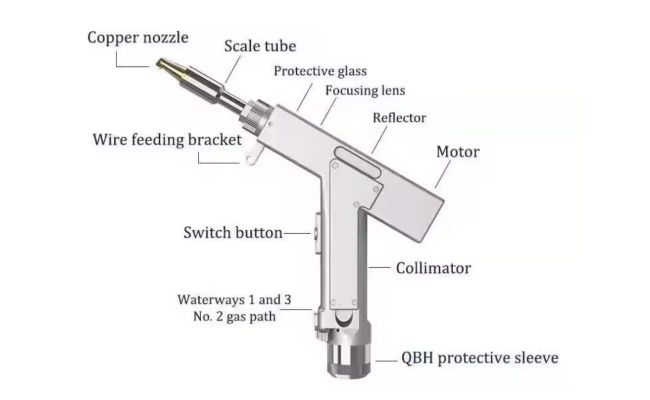

レーザー溶接ヘッドは人間工学に基づいて設計されており、軽量で持ちやすく、操作も簡単です。手持ち式の溶接ヘッドは持ちやすく、あらゆる角度で操作できるため、溶接作業がより便利で柔軟になります。オペレーターはプリセットを瞬時に切り替え、様々な材料の厚さの組み合わせに対応できます。

SC Machineryは、高性能で直感的、かつ使いやすいオペレーティングシステムを提供しています。機械加工部品の許容範囲と溶接幅を拡大し、より優れた溶接形成結果を実現します。制御システムには、CWモデル、PWMモデル、アークモデルの3つのモードが用意されています。制御画面からワイヤフィーダーのパラメータを直接デジタル設定できます。システムは動作状態をリアルタイムで監視し、レーザー、チラー、制御盤の稼働状態を監視・収集します。中国語、英語、韓国語、日本語、ロシア語、フランス語、スペイン語、イスラエル語の言語システムに対応しています。

SC Machineryは全自動ワイヤ送給装置を搭載し、溶接ソフトウェアと統合されています。1000Wと1500Wは0.8mm、1.0mm、1.2mmのワイヤに対応し、2000Wは0.8mmから1.6mmのワイヤに対応しています。ワイヤの送り速度と戻し速度はタッチパネルで調整できます。2つの溶接金属の隙間が0.2mmを超える場合は、フィラーワイヤが必要です。

ファイバーレーザーは物理的な接触を排除することで汚染を防ぎ、繊細な溶接作業を可能にします。

溶接継ぎ目が滑らかで、その後の研磨は必要ありません。

360 度フレキシブルに動く溶接機は経験がなくても良い仕事をします。

表面を素早く洗浄し、ダウンタイムを削減し、生産性を向上させます。2~10倍の洗浄能力を実現。

化学薬品を使用しない乾燥プロセスにより、環境への影響と健康リスクを最小限に抑えます。

省電力のため、溶接機80%~90%を少なくとも2台予備します。

比較表はこちら ファイバーレーザー溶接 そして アルゴンアーク溶接(TIG溶接) 精度、コスト、効率などの重要な側面における違いを理解するのに役立ちます。

側面 | ファイバーレーザー溶接 | アルゴンアーク溶接(TIG溶接) |

熱入力 | 熱入力が少なく、歪みや反りを最小限に抑えます | 熱入力が高くなり、歪みが大きくなる |

溶接速度 | 非常に高い溶接速度、より速い生産 | 溶接速度が遅い |

精度 | 非常に高精度で、細かく繊細な作業に適しています | 中程度の精度、さまざまな金属の厚さに適しています |

材料の厚さ | 薄い材料には最適ですが、非常に厚い材料には制限があります | 厚い素材に適しており、薄い素材にも使用できますが、速度は遅くなります。 |

浸透深度 | レーザー出力によって制限されるが、薄い材料に適している | より深い浸透、より厚い材料に適しています |

溶接品質 | スパッタが最小限できれいな溶接、後処理は不要 | 高品質の溶接ですが、溶接後の洗浄が必要な場合があります |

エネルギー効率 | 特に最新のファイバーレーザーではエネルギー効率が非常に高い | ファイバーレーザーに比べてエネルギー効率が低い |

消耗品 | 消耗品は最小限で、主に光学系とアシストガス | 電極とフィラーロッドの定期的な交換が必要 |

シールドガス | 補助ガス(アルゴン、ヘリウム、窒素など)を使用することが多い | シールドガスとしてアルゴンまたはヘリウムを使用する |

オートメーション | 自動化システム(CNC、ロボット)に簡単に統合可能 | 自動化には適しておらず、手動溶接に適している |

スキル要件 | セットアップとメンテナンスには高度なスキルを持ったオペレーターが必要 | 手作業には熟練した溶接工が必要 |

初期設備費用 | 特に高出力システムの場合、初期コストが非常に高い | 初期コストが中程度で、レーザーシステムよりも手頃な価格 |

メンテナンス費用 | 継続的なメンテナンスは比較的少ないが、部品の交換は高価である | 電極とトーチの定期的なメンテナンスが必要で、レーザーよりもコストが低い |

溶接速度 | 集中したエネルギーによる溶接速度の高速化 | ファイバーレーザー溶接に比べて遅い |

アプリケーション | 高精度アプリケーション(電子機器、医療機器、薄い金属など)に最適 | 汎用性が高く、幅広い業界で使用されています(例:自動車、航空宇宙) |

溶接後処理 | 後処理は最小限で済む | 研磨、清掃、磨きが必要な場合があります |

安全性 | 厳格なレーザー安全対策(目の保護、囲いなど)が必要 | 中程度の安全要件、通常の溶接安全装備 |

環境への影響 | 排出量が少なく、騒音や排気ガスも少ない | より多くの煙、飛散物、廃棄物が発生する |

まとめ:

それぞれの方法には、特定の溶接用途に応じて長所があります。

レーザー溶接は、チタン、ニッケル、スズ、亜鉛、銅、アルミニウム、クロム、ニオブ、金、銀などの金属およびその合金、鋼、コバールなどの合金など、様々な材料に適用できます。銅-ニッケル、ニッケル-チタン、チタン-モリブデン、真鍮-銅、低炭素鋼-銅など、様々な異種金属の溶接も可能です。

SCHW ハンドヘルド ファイバー レーザー溶接機は、キッチン キャビネット、階段昇降機、棚、オーブン、ステンレス製ドア、窓のガードレール、配電ボックス、医療機器、通信機器、バッテリー製造、工芸品ギフト、家庭用家具などの業界で幅広く使用されています。

あ レーザー溶接機 レーザー溶接は、集光された光線(レーザー)を用いて材料(通常は金属や熱可塑性プラスチック)を接合する装置です。高エネルギーのレーザー光線が溶接点の材料を加熱し、溶融させて冷却時に融合させます。レーザー溶接は、その精度、速度、そして歪みを最小限に抑えた強固な溶接部を実現できることで知られており、自動車、航空宇宙、医療機器製造、電子機器などの業界で広く採用されています。

レーザー溶接機の主な特徴:

レーザー溶接は、医療機器や電子部品の製造、自動車業界ではボディパネルやフレームなどの高精度な用途によく使用されます。

レーザー溶接機には多くの利点がありますが、いくつかの欠点もあります。主な欠点をいくつかご紹介します。

これらの欠点により、レーザー溶接は、コストが高く技術的に複雑であるにもかかわらず、精度、速度、自動化が重要となる特定の業界や用途に適しています。

の 運営コスト レーザー溶接機のコストは、いくつかの主要コンポーネントに分解できます。レーザー溶接は効率性が高いことで知られていますが、初期設定と継続的な運用コストは高額になる場合があります。運用コストに影響を与える主な要因の内訳は次のとおりです。

1. エネルギー消費

2. メンテナンス費用

3. 消耗品

4. 人件費

5. 機器の摩耗

6. 冷却システム

7. 施設費

8. 減価償却

運営コストのおおよその内訳:

結論:

運用コストは特定の機械、アプリケーション、生産環境によって異なりますが、 レーザー溶接 従来の溶接方法と比較するとコストが高くなる場合があります。しかし、そのスピード、精度、効率性は、特に自動化環境や大量生産環境において、長期的なコスト削減につながります。

はい、 レーザー溶接ではガスの使用が必要になることが多いただし、ガスの必要性と種類は、特定の用途と溶接対象材料によって異なります。これらのガスは、 シールドガス または 補助ガスは、溶接プロセス中にいくつかの重要な役割を果たします。

レーザー溶接にガスを使用する理由:

レーザー溶接で使用される一般的なガスの種類:

ガスが必要ない可能性がある状況:

しかし、ほとんどの実用的な用途では、 ガスの使用は、高い溶接品質を確保し、欠陥を最小限に抑え、溶接プールを保護するために重要です。ガスの選択は、溶接される材料と溶接プロセスの特定の要件によって異なります。

はい、 レーザー溶接は一般的に安全である 適切な安全対策と予防措置を講じれば、レーザー溶接は安全です。しかし、安全な作業環境を確保するために、いくつかの潜在的なリスクを慎重に管理する必要があります。これらのリスクは主に、溶接プロセス中に使用される高出力レーザー、熱、および関連材料に関連しています。レーザー溶接における主要な安全上の考慮事項と予防措置は次のとおりです。

1. レーザーの危険性

眼の損傷レーザー光線は非常に集中しており、目に深刻な損傷を与え、失明に至る可能性があります。レーザー光を直接浴びると、たとえ反射光であっても有害となる可能性があります。

皮膚の火傷: 高出力レーザーは接触すると皮膚に火傷を負わせ、傷害を引き起こす可能性があります。

2. 熱と火災の危険

高温: レーザーは高熱を発生するため、作業エリアで火傷や火災の危険を引き起こす可能性があります。

3. 煙とガス

有害排出物レーザー溶接は、溶接対象材料に応じて煙やガスを発生させる可能性があります。ステンレス鋼、亜鉛、アルミニウムなどの金属は有害な煙を発生させる可能性があり、吸入すると健康被害を引き起こす可能性があります。

4. 物質的危険

反射材: アルミニウムや銅などの特定の反射材はレーザー光線を反射し、近くの人や機器に危険を及ぼす可能性があります。

5. 電気による危険

高電圧レーザー溶接機は大量の電力を必要とし、多くの場合高電圧で動作します。そのため、感電や機器の故障のリスクがあります。

6. 機械的危険

自動化システム多くのレーザー溶接システムは CNC またはロボット アームと統合されており、適切な安全プロトコルに従わないと機械的損傷のリスクが生じる可能性があります。

7. ノイズ

高い騒音レベル一部のレーザー溶接プロセスでは、特に高速オートメーションと組み合わせると、大きな騒音が発生する可能性があります。

8. 環境安全

9. オペレータートレーニング

安全上の注意事項の概要:

結論:

レーザー溶接は安全である 適切な安全手順と予防措置が講じられていれば、安全に作業を進めることができます。主なリスク(レーザー放射、熱、煙、電気的危険)は十分に理解されており、これらの危険を軽減するための多くの安全プロトコルが開発されています。適切な訓練、保護具の装着、そして安全基準の遵守は、安全なレーザー溶接環境を確保する鍵となります。

レーザー溶接機のメンテナンスは、最適な性能、寿命、そして安全性を確保するために不可欠です。定期的なメンテナンスは、高額な故障を防ぎ、機械の寿命を延ばすのに役立ちます。レーザー溶接機に必要な主要なメンテナンス作業の概要は以下のとおりです。

1. レーザー光源のメンテナンス

光学部品(レンズとミラー)のクリーニング: レーザーのレンズ、ミラー、その他の光学部品は、レーザービームの方向付けと焦点合わせに不可欠です。時間の経過とともに、これらの部品に埃、破片、または材料の残留物が蓄積し、機械の効率が低下する可能性があります。

レーザーアライメント: 時間の経過とともにレーザービームのアライメントがずれ、溶接品質が不安定になることがあります。ビームアライメントを点検・調整することで、レーザーが材料の正しい位置に照射されることが保証されます。

レーザー光源の交換: レーザー光源の種類 (ファイバー、CO2、Nd など) によって寿命は異なり、最終的には劣化して出力が低下します。

2. 冷却システムのメンテナンス

冷却液の点検と補充レーザー溶接機は、運転中に最適な温度を維持するために、多くの場合、冷却システム(水冷式または空冷式)を使用します。冷却液の濃度が低い場合や、冷却液が汚染されている場合は、過熱につながる可能性があります。

フィルターと熱交換器の清掃冷却システムには、レーザーシステムから熱を除去するフィルターや熱交換器が備わっていることがよくあります。これらの部品は汚れやゴミで詰まり、冷却効率が低下する可能性があります。

3. ガスシステムのメンテナンス支援

ガス管の検査レーザー溶接では、溶接部を保護し、溶接品質を向上させるために、アシストガス(アルゴン、ヘリウム、窒素など)が使用されることがよくあります。ガスラインの漏れは溶接性能に影響を与える可能性があります。

ガス供給圧力を確認する: ガス圧力が一定でないと、溶接結果が悪くなる可能性があります。

4. 電気システムのメンテナンス

電気部品の検査: 時間の経過とともに、電気接続、ケーブル、コンポーネントが摩耗し、故障やパフォーマンスの低下につながる可能性があります。

電源の確認レーザー溶接機には安定した電源が必要です。電圧の変動は性能に影響を与え、部品を損傷する可能性があります。

5. 機械システムのメンテナンス

可動部品の潤滑: 機械に可動部品(CNC やロボット アームなど)がある場合は、摩耗を防ぎ、スムーズな動作を確保するために定期的な潤滑が必要です。

モーションコントロールシステムの検査ロボット機能や自動化機能を備えた機械では、故障を避けるためにギア、モーター、制御システムを定期的に検査する必要があります。

6. 安全システムのメンテナンス

安全インターロックの点検レーザー溶接機には、レーザー光線への偶発的な曝露を防ぐための安全インターロックが装備されていることがよくあります。これらのシステムは、作業者の安全を確保するために適切に機能する必要があります。

防護壁とシールドの検査: レーザー光線から作業者を保護するために設計された障壁またはシールドは、摩耗や損傷がないか検査する必要があります。

7. ソフトウェアとファームウェアのアップデート

制御ソフトウェアの更新現代のレーザー溶接機の多くは、精密な制御のためにソフトウェアまたはファームウェアを使用しています。メーカーは、性能向上や機能追加のために頻繁にアップデートをリリースしています。

システム設定のバックアップ: マシン設定を定期的にバックアップすることで、障害発生時に構成を復元できるようになります。

8. 一般的な清掃

機械の拭き掃除: マシンの外部表面と作業スペースを定期的に清掃すると、ほこり、ごみ、汚染物質がマシンのパフォーマンスに影響するのを防ぐことができます。

9. 予防保守チェック

定期検査: 潜在的な問題が大きな問題になる前に特定するには、資格のある技術者による定期的な検査が重要です。

メンテナンスタスクと頻度の概要:

結論:

レーザー溶接機の定期的なメンテナンスは、効率性、安全性、そして高い溶接品質を確保します。予防保守はダウンタイムを最小限に抑え、機器の寿命を延ばすため、機械の運用において不可欠な要素となります。

プレートの厚さと長さを教えていただけますか?弊社営業がお客様に最適な機種をご提案させていただきます。