目次

レーザー溶接の概要

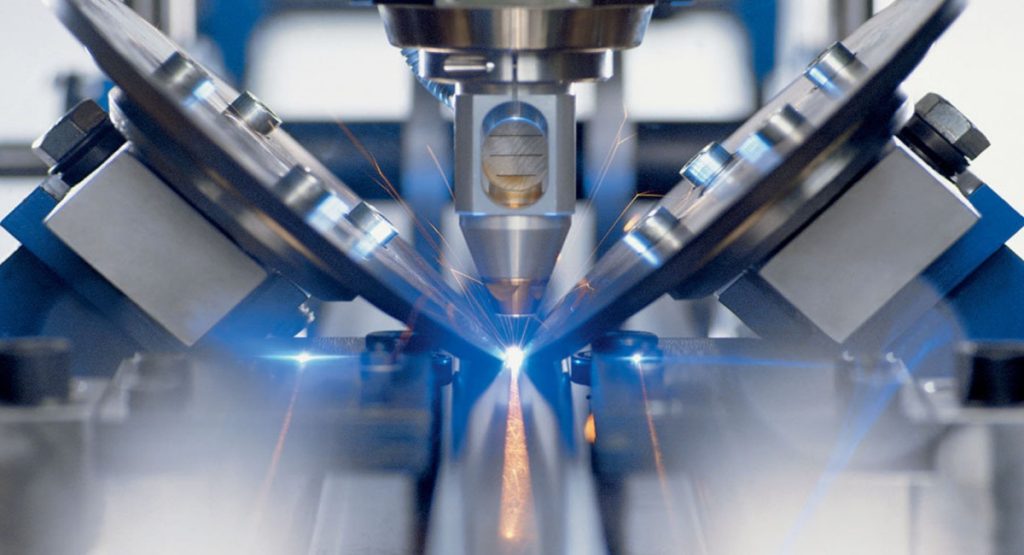

レーザー溶接は、現代の溶接技術として、深い溶け込み、高速、小さな変形、高い出力密度、磁場の影響を受けないなどの利点を有しており、自動車、船舶、航空宇宙などのハイエンド精密製造分野で広く利用されています。この記事では、主にレーザー溶接の原理、利点、欠点を紹介し、レーザー溶接を初めて使用する方がこの溶接技術について理解を深めるのに役立ちます。

レーザー溶接の原理

レーザー溶接は連続レーザービームまたはパルスレーザービームを使用して実現でき、レーザー溶接の原理は熱伝導溶接とレーザー深溶け込み溶接に分けられます。

- 104~105 W/cm2未満の電力密度は熱伝導溶接とみなされ、溶融深さが浅く、溶接速度が遅い。レーザー溶接の原理は、レーザー照射によって加工面が加熱され、表面の熱が熱伝達によって内部に導かれ拡散するというものである。レーザーパルスの幅、エネルギー、出力、周波数などのパラメータを制御することで、ワークピースを溶融させ、特定の溶融池を形成する。

- レーザー深溶込み溶接は、一般的に連続レーザービームを用いて材料を接合する技術であり、その冶金学的物理的プロセスは電子ビーム溶接と非常に類似しています。エネルギー変換メカニズムは、小孔を介して実現されます。高出力密度レーザーの照射下では、材料が蒸発して小孔が形成されます。小孔は黒体のように蒸気で満たされ、入射光エネルギーのほぼすべてを吸収します。高温の空洞の外壁から熱が伝達され、空洞周囲の金属が溶融します。光線の照射下では、壁材が連続的に蒸発し、高温の蒸気が発生します。孔壁の外側の液体の流れによって形成された壁層の表面張力は、空洞内部で連続的に発生する蒸気圧と常に平衡状態にあります。光線は、常に安定した流動状態にある小孔に連続的に進入します。孔壁周囲の溶融金属は、先行する光線とともに前進し、小孔によって生じた隙間を埋めながら凝縮し、溶接シームを形成します。

レーザー溶接の応用分野

レーザー溶接は、次のようなさまざまな業界で広く使用されています。

- 自動車産業:レーザー溶接は、自動車部品の効率的かつ精密な接合を実現し、生産性と品質の向上、コスト削減、環境汚染の削減を実現します。レーザー溶接は、車体、シャーシ、エンジン、トランスミッション、排気管、エアバッグ、計器盤などの部品の溶接に使用できます。例えば、自動車のテールゲートの一体型設計、部品点数と重量の削減、剛性と強度の向上、外観と安全性の向上などが可能になります。

- 造船:レーザー溶接は船体板の接合に使用でき、従来の溶接における反りや変形の問題を解決し、溶接部の品質と強度を向上させ、材料消費量と人件費を削減します。レーザー溶接は、船舶構造物、デッキ、隔壁、ビルジ、パイプラインなどの部品の溶接に使用できます。例えば、大型船舶構造物の迅速な組み立て、建造サイクルの短縮、生産効率の向上を実現します。

- 住宅分野:レーザー溶接はオールアルミ住宅の製造に活用でき、アルミ合金プロファイルのシームレスな接合を実現し、住宅の美観と耐久性を向上させ、環境保護と健康へのニーズを満たします。レーザー溶接は、オールアルミ製ワードローブ、オールアルミ製本棚、オールアルミ製靴棚などの家庭用製品の製造にも活用できます。例えば、レーザー溶接はオールアルミ住宅においてホルムアルデヒドゼロ、汚染ゼロ、リサイクル価値を実現し、環境に優しくファッショナブルな家庭用家具という新しいコンセプトを生み出します。

レーザー溶接の分類

レーザーのエネルギー出力モードの違いにより、レーザー溶接は連続レーザー溶接とパルスレーザー溶接に分けられます。連続レーザー溶接は溶接プロセス中に連続的で途切れることのない溶接形態を形成しますが、パルスレーザー溶接はワークピース表面への不連続なエネルギー入力により、溶接ワークピース表面に円形の溶接スポットを形成します。レーザーパラメータの変化に応じて、異なる溶接形態が得られます。レーザー集光スポットのパワー密度の違いにより、レーザー溶接は熱伝導溶接と深溶け込み溶接に分けられます。

1. レーザー熱伝導溶接

レーザー熱伝導溶接におけるワーク表面のスポット出力密度は比較的低く、一般的に105W/cm²未満です。レーザーは溶接ワークの表面にエネルギーを照射し、金属表面を融点と沸点の間の温度まで加熱します。金属材料の表面は吸収した光エネルギーを熱エネルギーに変換し、金属表面の温度を継続的に上昇させて溶融させます。その後、熱エネルギーは熱伝導によって金属内部に伝達され、溶融領域が徐々に拡大します。冷却後、溶接点または溶接部が形成されます。この溶接原理は、熱伝導溶接として知られるタングステンイナートガスアーク溶接(TIG)に似ています。

2. レーザー深溶け込み溶接(小穴溶接)

金属表面に照射されるレーザー出力密度が105W/cm²を超えると、高出力レーザービームが金属材料の表面に作用し、局所的な溶融を引き起こして「小孔」を形成します。レーザービームは「小孔」を通して溶融池の内部に浸透し、小孔の前方では金属が溶融します。溶融金属は小孔を迂回して後方に流れ、再凝固し、溶接シームを形成します。

レーザー溶接の利点と欠点

レーザー溶接は、高エネルギー密度のレーザービームを熱源として用いる、効率的かつ高精度な溶接方法です。レーザー溶接は、レーザー材料加工技術の応用における重要な側面の一つであり、自動車、航空宇宙、電子機器、医療などの分野で広く利用されています。高速性、高品質、高い柔軟性、そして環境に優しいという利点があります。

では、従来の溶接方法と比較して、レーザー溶接にはどのような利点があるのでしょうか?レーザー溶接中に遭遇する問題点と、それらをどのように解決できるのでしょうか?レーザー溶接の一般的な応用分野は何でしょうか?

レーザー溶接の利点

従来の溶接方法と比較して、レーザー溶接には次のような利点があります。

- 高速、深い溶接深度、そして小さな変形。レーザー溶接は、高いエネルギー密度、速い加熱・冷却速度、小さい熱影響部、そして低い溶接応力と変形を特徴としています。レーザー溶接は、最大10:1の高アスペクト比溶接を実現できます。

- 非接触加工、高い柔軟性。レーザー溶接はワークとの接触を必要とせず、電極や充填材も必要としないため、汚染や損失を低減できます。レーザー溶接は光学部品を介して伝送・変換できるため、ロボットとの連携が容易で、自動化やマルチステーション加工を実現します。また、レーザー溶接は常温または特殊な条件下でも行うことができるため、アクセスが困難な部品や耐火材料の溶接に適しています。

- 高品質で優れた性能。レーザー溶接は、入熱量が少なく冷却速度が速いため、気孔や割れなどの欠陥を低減し、溶接部の密度と強度を向上させることができます。また、異なる金属や異種材料の接合も可能で、構造と特性を向上させることができます。

- 環境に優しく、安全で無公害です。レーザー溶接は有害なガスや騒音を発生せず、電界や磁界の影響を受けず、人体や環境に無害です。

レーザー溶接における困難と解決策

レーザー溶接には多くの利点がありますが、溶接中にはまだいくつかの問題があります。

- 溶接スパッタ:溶接完了後に材料表面に多数の金属粒子が付着し、溶接継手の表面品質に影響を与えるだけでなく、レンズを汚染し損傷させる原因となります。スパッタの発生原因としては、材料表面の汚れ、油汚れや汚染物質の付着、亜鉛メッキ層の揮発などが挙げられます。

解決策としては、溶接前に材料の表面を洗浄し、溶接エネルギーを適切に低減し、スパッタを最小限に抑えることです。

- クラック:連続レーザー溶接によって発生する結晶クラック、液化クラックなどの熱クラックを指します。クラックの主な原因は、溶接部が完全に凝固する前に過剰な収縮力が発生することです。

解決策としては、ワイヤ充填や予熱などの対策を講じて、亀裂を減らすか、なくすことです。

- 気孔:溶接継ぎ目の表面に気孔が現れる状態を指します。気孔が発生する原因としては、レーザー溶接溶融池が深く狭く、冷却速度が速いため、溶融池内で発生したガスが時間内に排出されないことが考えられます。また、溶接継ぎ目の表面が十分に洗浄されていないか、亜鉛めっき鋼板から亜鉛蒸気が蒸発していることも原因となります。

解決策としては、溶接継ぎ目の表面をきれいにし、加熱時の亜鉛の揮発性を改善し、吹き付け方向を調整することです。

- エッジバイト:溶接部と母材の接合不良により、溝の深さが0.5mmを超える、溶接部全長が10%を超える、または検査基準の要求を超える長さが発生することを指します。アンダーカットが発生する原因としては、溶接速度が速すぎるため、溶融金属が小孔の背面に再分配されない、接合部間の隙間が大きすぎるため、充填過程で溶融金属が減少する、レーザー溶接終了時のエネルギー降下時間が速すぎるため、小孔が崩壊するなどが挙げられます。

解決策は、 レーザー溶接機 エッジの噛み込みを防ぐための処理能力と速度。検査中に見つかった噛み込みエッジを研磨、清掃、修復します。

結論

レーザー溶接は、高精度・高効率の溶接技術であり、幅広い応用が期待されています。最適な溶接効果を得るには、溶接方法や適用シナリオに応じて最適なレーザー溶接方法を選択する必要があります。レーザー溶接技術は現在も絶えず発展と革新を続けており、今後さらに多くの新しいタイプのレーザーやプロセスが登場し、様々な業界に高品質、高効率、低コストの溶接ソリューションを提供することが期待されます。