目次

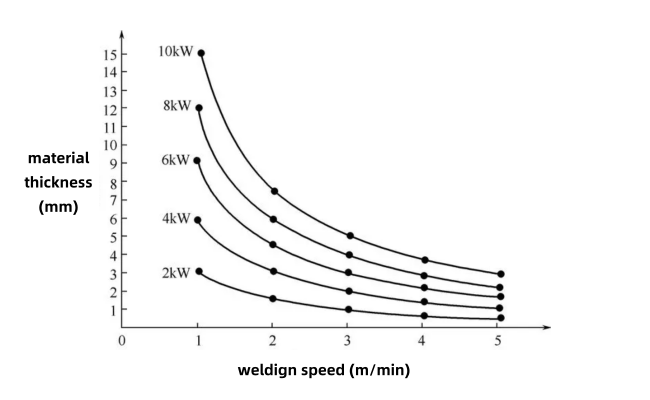

レーザー溶接速度、レーザー出力、そして材料の厚さの関係は、溶接プロセスの品質と効率を決定づける上で非常に重要です。溶接速度、レーザー出力、そして溶接対象材料の厚さという3つの要素は相互に依存しており、強固で欠陥のない溶接を実現するためには最適化する必要があります。これらの要素がどのように相互作用するかを理解することは、精度と材料の完全性が最優先される自動車、航空宇宙、製造業などの業界にとって不可欠です。

レーザー溶接機の基本紹介

レーザー溶接機 高エネルギーレーザーパルスを用いて材料を局所的に加熱し、熱伝導によって溶融させて溶接を実現します。その動作原理は主に以下のとおりです。

- 光学フォーカス: レーザー溶接機は、レーザーによって生成されたレーザービームを使用して、レンズやミラーなどの光学部品を通してレーザーエネルギーを溶接点に集中させます。

- 熱伝導:レーザービームがワーク表面に照射されると、レーザーエネルギーは吸収され、熱エネルギーに変換されます。熱エネルギーは熱伝導によって溶接継手の金属伝導部に沿って徐々に伝達され、温度が上昇します。

- 溶融と混合:金属表面が十分な高温にさらされると、金属は溶融し始め、溶融池を形成します。レーザービームの作用により、溶融池は急速に拡散・混合し、金属接合部を形成します。

- 冷却と凝固:レーザー光の照射を停止すると、溶融池は徐々に冷却され、凝固プロセス中に溶接継手を形成します。凝固プロセスでは、金属分子が再配列して結晶化し、強固な溶接接合部が形成されます。

レーザー溶接機の利点

- 高精度: ミクロンレベルの溶接精度を実現でき、特に微細で複雑な構造の溶接要件に適しています。

- 高速: 特に深溶け込み溶接モードでは、レーザーエネルギーの集中により溶融プールが小さく深くなり、溶接速度が速くなり、生産効率が高くなります。

- 変形が少ない: 従来の溶接方法と比較して、レーザー溶接は入熱量が少なく、周囲の材料への影響が少ないため、溶接後の変形を抑えるのに効果的です。

- 熱影響部が小さい: 周囲の材料への熱による損傷を軽減し、溶接接合部の品質を向上できます。

レーザー溶接の出力、速度、材料の厚さ

1.レーザー溶接電力

レーザー出力は、溶接プロセスにおける溶け込み深さと材料への総エネルギー投入量を決定する上で重要な要素です。レーザー出力は、母材を溶融し溶融池を形成するために利用できる熱量を決定します。厚い板材の場合、十分な溶け込みを得るためには一般的に高いレーザー出力が必要ですが、薄い板材の場合は、過度の溶融や溶け落ちを防ぐため、低いレーザー出力が必要となります。

- より高いパワー: より深い溶け込みが可能になり、厚板の溶接に適しています。ただし、薄板に過剰な電力を供給した場合、キーホールの不安定性、スパッタ、さらには溶け落ちなどの欠陥が発生する可能性があります。

- 低消費電力: より薄いプレートでより効果的に機能し、より優れた制御を提供し、過度の熱による材料の変形や溶解を防ぎます。

欠陥のない適切な融合を確実にするために、材料の厚さに基づいてレーザー出力を慎重に選択する必要があります。

2. 溶接速度

溶接速度とは、レーザーが溶接接合部に沿って移動する速度を指します。これは単位長さあたりの入熱量に影響を与え、溶接品質を決定づける上で非常に重要です。溶接速度とレーザー出力は直接的な関係があり、一方を上げると、望ましい溶接特性を維持するために他方を調整する必要があることがよくあります。

- より高い溶接速度: 溶接単位長さあたりの入熱量を低減します。これは、薄い材料の過熱や変形を防ぐのに役立ちます。ただし、与えられた出力に対して速度が速すぎると、溶接の溶け込みが不足し、接合部が弱くなったり、融合が不完全になる可能性があります。

- 溶接速度の低下: 入熱量を増加させることで、母材の溶融が促進され、より深く溶け込みます。これは厚板には有利ですが、薄板では過熱や溶融金属の過剰な流れにつながる可能性があります。

最適な溶接速度を使用することは、熱入力のバランスを取り、気孔、ひび割れ、歪みなどの一般的な溶接欠陥を回避するために不可欠です。

3. 材料の厚さ

溶接対象材料の厚さは、必要な出力と許容溶接速度の両方を決定する上で重要な役割を果たします。厚い板材では、完全な溶け込みを得るためにより多くの熱が必要となるため、レーザーの出力を高くする必要があり、十分な熱吸収時間を確保するために溶接速度を落とす必要がある場合があります。逆に、薄い板材では、過剰な熱入力による溶融や溶け落ちを防ぐため、出力は低く、溶接速度は速くなります。

- 厚いプレート完全な溶け込みを得るには、より多くのエネルギーが必要です。レーザーはより高い出力を供給し、材料に十分なエネルギーを伝達するには溶接速度を遅くする必要があります。

- 薄いプレート:必要なエネルギーが少ないため、レーザー出力を下げ、溶接速度を上げることができます。薄い材料は熱による歪みが生じやすいため、これらの変数を正確に制御することが不可欠です。

パワー、スピード、厚みの相互作用

レーザー溶接速度、出力、板厚の関係は、バランスを取ることが重要です。材料の厚さごとに、適切な溶け込み深さと最小限の欠陥を備えた高品質の溶接を保証する、レーザー出力と溶接速度の最適な組み合わせがあります。

例えば、厚鋼板を溶接する場合、溶接速度を調整せずにレーザー出力を上げると、入熱量が過剰になり、反りや溶接ビード幅の過大といった欠陥が発生する可能性があります。一方、出力を上げずに溶接速度を下げると、溶接が過度に深くなり、材料が過熱する可能性があります。薄い材料の場合、出力が高すぎるのに溶接速度が遅いと、材料が過度に溶解したり、焼き抜けたりする可能性があります。

レーザー溶接速度と板厚の関係

厚板では溶接速度を遅くする必要がある

厚板をレーザー溶接する場合、完全な溶け込みと良好な接合強度を得るためには、より多くの熱が必要です。そのため、レーザービームが材料の厚み全体に熱を伝えるのに十分な時間を確保するために、溶接速度を落とす必要があります。溶接速度が速すぎると、レーザーエネルギーが完全に浸透できず、溶け込み深さ不足、不連続溶接、または接合強度不足につながる可能性があります。

- 厚板(>6mm):レーザーエネルギーが板の厚さ全体に完全に浸透し、安定した高強度の溶接を形成できるように、溶接速度を遅くする必要があります。

薄板をより高速に溶接可能

厚板に比べて薄板(2mm未満)は必要な熱量が少なく、レーザーが板厚全体に浸透しやすくなります。このため、溶接速度を速くすることで、材料の過熱や過度の溶融を効果的に防ぎ、溶接変形や溶損を回避できます。さらに、溶接速度を速くすることで、溶接効率も向上します。

- 薄い板金(<2mm):材料の過熱による変形や溶け落ちなどの溶接欠陥を減らすために、溶接速度を速くする必要があります。

レーザー出力が溶接速度と板厚に与える影響

レーザー出力は溶接プロセスにおけるエネルギー入力を決定し、高出力レーザーはより強い熱を発生できるため、厚い材料の溶接に適しています。一方、低出力レーザーは薄い材料の溶接に適しています。溶接速度を選択する際には、レーザー出力と板厚を一致させ、材料の過熱を起こさずに十分な溶け込みを確保する必要があります。

厚板の高出力レーザー溶接

厚板を溶接する場合、材料内部への十分な熱伝達を確保し、安定した溶融池を形成するために、より高いレーザー出力が必要です。低速溶接と組み合わせることで、レーザーエネルギーはより長い時間にわたって材料を均一に加熱し、確実に溶け込みを確保します。

- 6kW出力での厚板(10mm)の溶接:溶接速度は通常0.5~1.2m/分です。

薄板の低出力レーザー溶接

薄板溶接では、低出力と高速化により過熱や溶接変形を防ぐことができます。通常、レーザー出力が2~3kWの範囲であれば、厚さ2mm未満の板材を加工できます。

- 2kW出力での薄板(1mm)の溶接:溶接速度は通常5~10m/分です。

レーザー溶接機の出力と速度の比較表

以下は、板厚条件の違いによるレーザー溶接機の出力と溶接速度の比較例です。

材料の厚さ(mm) | レーザー出力(kW) | 溶接速度(m/分) |

1.0 | 2.0 | 7.0 |

2.0 | 3.0 | 4.5 |

4.0 | 4.0 | 2.5 |

6.0 | 6.0 | 1.2 |

8.0 | 8.0 | 0.8 |

10.0 | 10.0 | 0.6 |

- 薄板(1〜2mm):低電力(2〜3kW)と高溶接速度(5〜10m/分)の組み合わせは、このような状況での溶接に適しており、過度の熱を発生させることなく高速操作を保証します。

- 中厚板(4〜6mm):中出力(4〜6kW)と中速溶接(1〜3m/分)を組み合わせることで、過度の熱影響部を回避しながら溶け込みを確保できます。

- 厚板(>6mm):厚板の場合は、高出力(8~10kW)と低速溶接(0.5~1m/分)を組み合わせて使用し、材料への十分な熱浸透を確保して高強度の接合部を形成します。

レーザー溶接の出力、厚さ、速度チャート

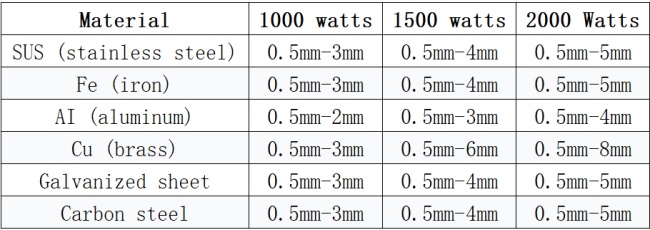

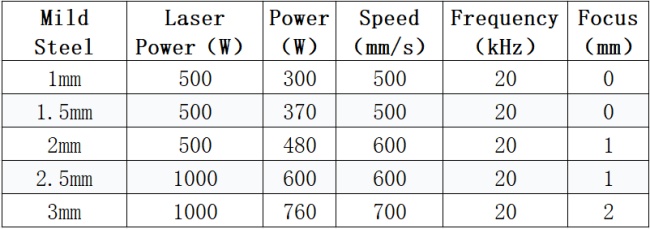

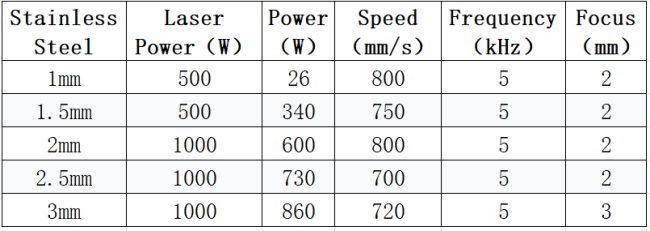

レーザー溶接は、様々な金属板厚に対して高速かつ高品質な溶接を可能にする精密接合技術です。最適な結果を得るには、レーザー出力、材料板厚、溶接速度の関係が非常に重要です。これは、一般的な材料におけるこれらのパラメータを詳細に示した包括的なチャートです。

軟鋼

ステンレス鋼

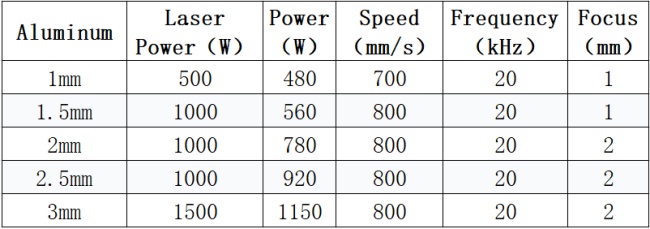

アルミニウム

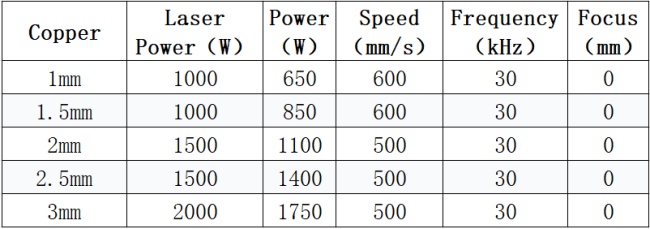

銅

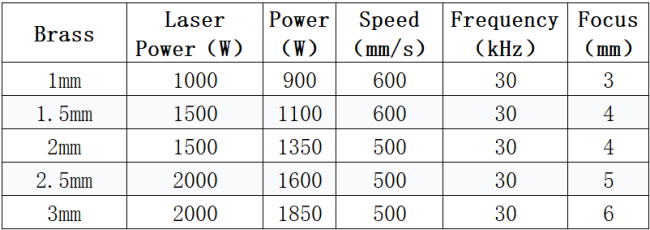

真鍮

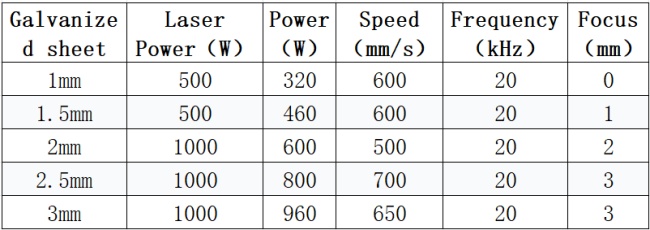

亜鉛メッキ鋼板

結論

まとめると、一般的に厚い板は高い出力と低速溶接を必要とし、薄い板は低い出力と高速溶接を必要とします。この繊細なバランスが、効率的なエネルギー使用と高い溶接品質を実現します。これらの変数間の相互作用を理解することで、メーカーは特定の用途、材料、板厚に合わせてプロセスを最適化し、欠陥を最小限に抑えた、より強固で信頼性の高い溶接を実現できます。