目次

導入

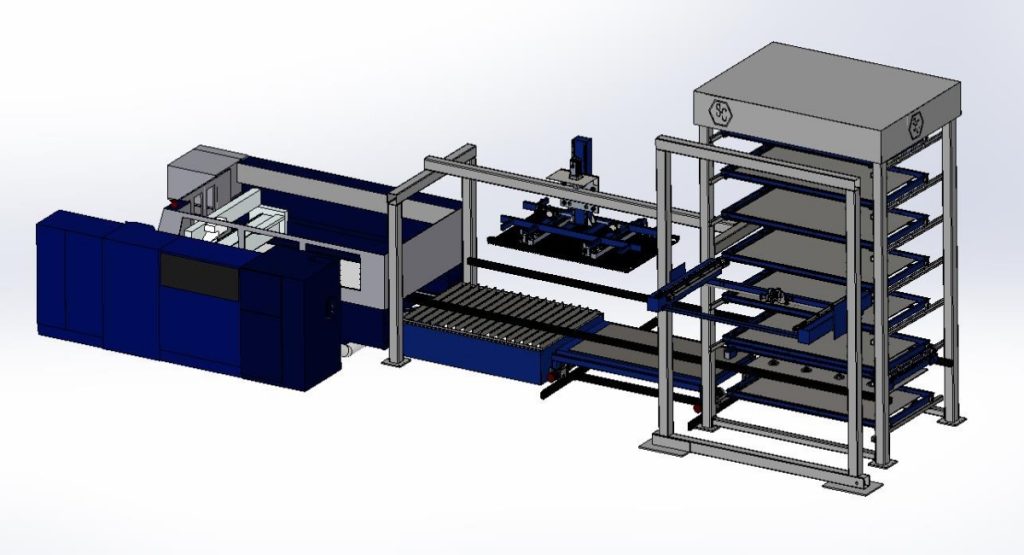

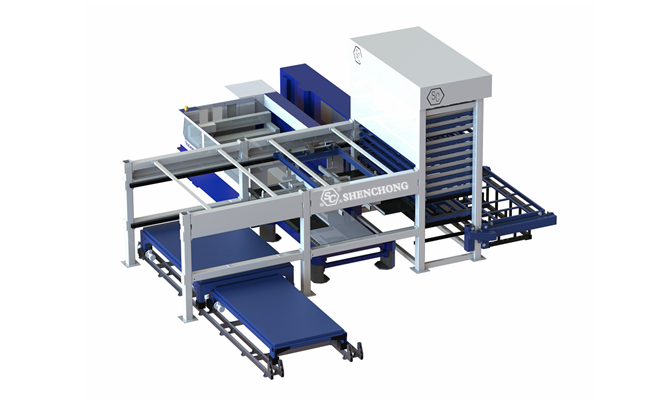

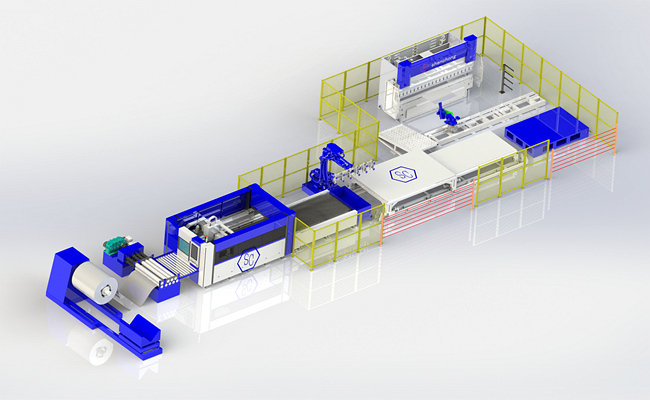

金属自動ローディング・アンローディングシステムは、金属板を機械間で自動的に移動させる革新的な装置です。この自動ローディング・アンローディングシステムの最も一般的な用途は、レーザー切断機です。

レーザー切断機は、様々な材料を高精度、高速、そして多用途に切断することで、製造業に革命をもたらしました。しかし、これらの機械の能力を最大限に活用するには、効率的な材料搬送システムが不可欠です。レーザー切断機のローディング・アンローディングシステムは、生産性の向上、ダウンタイムの削減、そして安全性の確保に重要な役割を果たします。この記事では、様々なタイプのローディング・アンローディングシステム、その利点、用途、そして将来のトレンドについて詳細に解説し、レーザー切断作業におけるこれらの重要なコンポーネントについて包括的な概要を提供します。

金属自動化積み下ろしシステムの重要性

ローディング・アンローディングシステムは、レーザー切断機への原材料の供給と完成品の取り出しのプロセスを自動化するために設計されています。これらのシステムは、いくつかの理由から不可欠です。

- 生産性の向上自動化システムにより、材料の積み込みと積み下ろしにかかる時間が大幅に短縮され、レーザー切断機を継続的に効率的に稼働させることができます。

- 人件費の削減これらのプロセスを自動化することで、製造業者は手作業の必要性を最小限に抑え、人件費と人的エラーの可能性を削減できます。

- 安全性の向上自動化システムは、潜在的に危険な操作における人間の介入の必要性を最小限に抑えることで、職場の安全性を高めます。

- 一貫性と品質: 自動化により材料の一貫した取り扱いが保証され、切断プロセスにおける高品質基準の維持に貢献します。

荷役システムの用途

1. 自動車産業

自動車業界では、大型の金属板や複雑な部品の取り扱いにローディング・アンローディングシステムが活用されています。自動化システムは、一貫した品質と高い生産性を確保し、大量生産の要求に応えます。

2. 航空宇宙産業

航空宇宙産業では、部品の製造において精度と一貫性が求められます。自動ローディング・アンローディングシステムは、正確な材料ハンドリングを保証し、欠陥のリスクを低減することで、これらの要件の達成に貢献します。

3. 金属加工

金属加工には、金属部品の切断、成形、組み立てが含まれます。ローディング・アンローディングシステムは、原材料と完成部品の取り扱いを自動化することでこれらのプロセスを合理化し、効率と生産性を向上させます。

4. エレクトロニクス産業

エレクトロニクス業界では、精度が最も重要です。自動化システムは、繊細な材料や部品の正確な取り扱いを保証し、損傷のリスクを最小限に抑え、高品質な生産を保証します。

5. 家具製造

家具製造業界は、木材、金属、複合材料などの大型シートを扱う自動化システムの恩恵を受けています。これらのシステムは生産性を向上させ、家具部品の製造における一貫した品質を保証します。

6. 医療機器製造

医療機器の製造においては、自動化された積み込みおよび積み下ろしシステムにより、材料や部品の正確な取り扱いが保証され、厳格な品質および安全基準が満たされます。

積み込み・積み下ろしシステムの種類

1. 手作業による積み込みと積み下ろし

手動システムでは、レーザー切断機への原材料の装填と完成品の取り出しを人間のオペレーターが担当します。これらのシステムはシンプルで費用対効果が高いものの、いくつかの制限があります。

- 人件費の増加: 手動システムでは多大な労力が必要となり、特に大量生産環境ではコストがかかる可能性があります。

- 矛盾: 人間のオペレーターが積み込みおよび積み下ろしのプロセスにばらつきをもたらし、レーザー切断操作の品質と効率に影響を与える可能性があります。

- 安全上のリスク: 大型で重い材料を手作業で取り扱うと、作業者の安全上のリスクが生じる可能性があります。

2. 半自動積み込み・積み下ろし

半自動システムは、手動プロセスと自動プロセスを組み合わせたものです。通常、オペレーターが原材料を配置すると、システムが自動的にそれをレーザー切断機にロードします。同様に、システムが完成品を取り出し、オペレーターがそれを回収します。これらのシステムには、いくつかの利点があります。

- 労働力の削減半自動システムは、オペレーターに必要な肉体的労力を軽減し、人間工学を改善して疲労を軽減します。

- 効率性の向上: 積み込みおよび積み下ろしのプロセスを自動化することで、完全に手動のシステムに比べて操作が高速化されます。

- 強化された安全性: 半自動システムは、材料を手作業で取り扱う必要性を減らすことで、職場の安全性を向上させます。

3. 全自動積み込み・積み下ろし

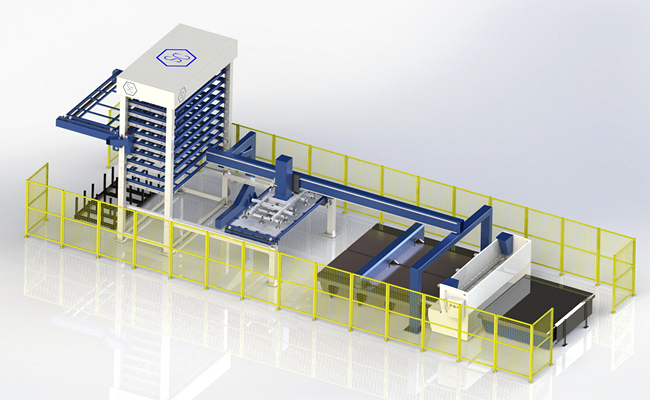

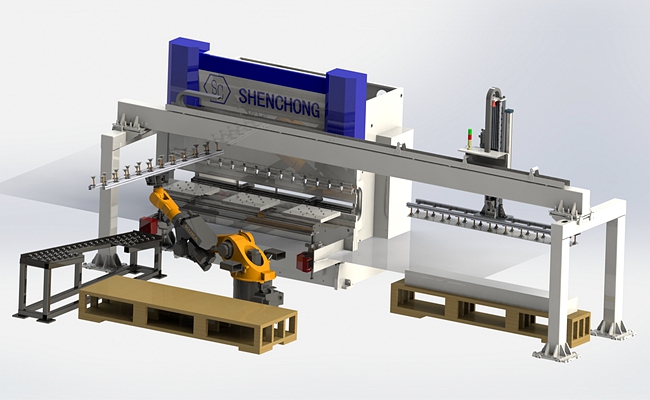

全自動システムは、原材料の投入から完成品の搬出までの全工程を、人間の介入なしに処理します。これらのシステムは、ロボットアーム、コンベア、センサーなどの高度な技術を備えており、高度な自動化を実現します。

- 生産性の最大化: 完全自動システムは連続的に動作できるため、レーザー切断機のスループットが大幅に向上します。

- 一貫性と精度: 自動化により、材料の一貫した取り扱いが保証され、高品質基準が維持され、エラーのリスクが軽減されます。

- 人件費の削減: 完全自動化システムは手作業の必要性を排除することで人件費を削減し、オペレーターが他の付加価値の高いタスクに集中できるようにします。

- 安全性完全に自動化されたシステムは、機械や材料に対する人間の介入を最小限に抑えることで安全性を高めます。

金属自動化積み込み・積み下ろしシステムのコンポーネント

1. 材料保管

金属自動積み込み・積み下ろしシステムには金属保管システムが備わっています。シンプルな金属パレタイジングプラットフォームを備えているほか、 金属自動保管システム材料保管システムは、原材料を容易に取り出し、取り扱いやすいように整理・保管するために使用されます。これらのシステムは、シンプルなラックから、レーザー切断機と統合された高度な自動倉庫システム(AS/RS)まで多岐にわたります。

- ラックと棚: オペレーターが手動で材料を取り出せるようにする基本的な保管ソリューション。

- 自動倉庫システム(AS/RS): 生産要件に基づいて材料を自動的に保管および取得し、スペースと効率を最適化する高度なシステム。

2. マテリアルハンドリング機器

マテリアルハンドリング機器は、原材料を保管場所からレーザー切断機へ輸送し、完成品を次の目的地へ移動させるために不可欠です。一般的なマテリアルハンドリング機器には、以下の種類があります。

- コンベアベルトまたはローラーコンベアは、レーザー切断プロセスのさまざまな段階間で材料を輸送します。

- ロボットアーム: グリッパーまたは真空吸引装置を備えたロボットアームが材料を正確に処理し、自動での積み込みと積み下ろしを可能にします。

- クレーンとホイスト特に大規模な製造環境において、重い材料を持ち上げて移動するために使用されます。

3. ローダーとアンローダー

ローダーとアンローダーは、レーザー切断機への原材料の投入と完成品の取り出しを自動化するために設計された専用機械です。これらのシステムは、他の自動化機器と統合することで、シームレスな材料処理プロセスを構築できます。

- シートローダー: レーザー切断機に材料シートを自動的にロードし、手作業の労力を減らして効率を高めます。

- パーツアンローダー: 完成した部品を切断ベッドから自動的に取り除き、スムーズで継続的な操作を保証します。

4. 制御システム

制御システムは、材料の積み込み・積み下ろし装置の動作を管理し、材料の正確かつ協調的な移動を保証します。これらのシステムは、単独で使用することも、レーザー切断機のCNC制御と統合することもできます。

- プログラマブルロジックコントローラ(PLC)PLC は、自動化システムにおける操作のシーケンスを制御するために使用され、正確で信頼性の高いパフォーマンスを保証します。

- ヒューマンマシンインターフェース(HMI)HMI は、オペレーターに積み込みおよび積み下ろしのプロセスを監視および制御するためのユーザーフレンドリーなインターフェイスを提供します。

自動積み下ろしシステムの利点

1. 生産性の向上

自動金属板積み下ろしシステム 材料の積み下ろしにかかる時間を大幅に短縮し、レーザー切断機の連続稼働を可能にします。この生産性の向上は、スループットの向上とターンアラウンドタイムの短縮につながります。

2. 人件費の削減

材料処理プロセスを自動化することで、製造業者は手作業への依存を減らすことができます。これにより、人件費が削減されるだけでなく、人為的ミスのリスクも最小限に抑えられ、一貫性のある高品質な生産が保証されます。

3. 安全性の向上

自動積み込み・積み下ろしシステムは、重量物や潜在的に危険な資材への人的介入を減らすことで、職場の安全性を高めます。これにより、事故や怪我のリスクが最小限に抑えられ、より安全な作業環境が実現します。

4. 一貫性と品質

自動化により、材料の一貫したハンドリングが保証されます。これは、レーザー切断工程における高品質基準の維持に不可欠です。自動化システムは材料を正確に配置できるため、位置ずれの可能性を低減し、正確な切断を保証します。

5. スペースの最適化

高度な保管・回収システムは、利用可能なスペースを最適化し、製造業者がより小さな設置面積でより多くの材料を保管することを可能にします。これは、スペースが限られている環境で特に有益です。

6. 柔軟性

自動化システムは、様々な種類の材料や部品サイズに対応するようにプログラムできるため、生産に柔軟性をもたらします。この適応性は、多種多様な製品を生産したり、生産工程を頻繁に変更したりするメーカーにとって不可欠です。

ケーススタディ

1. 自動車メーカー

ある自動車メーカーは、レーザー切断機向けに完全自動化されたローディング・アンローディングシステムを導入しました。このシステムには、ロボットアーム、コンベア、そして高度な保管・回収システムが含まれていました。その結果、生産性が40%向上し、人件費が30%削減され、オペレーターの安全性も向上しました。

2. 航空宇宙部品サプライヤー

航空宇宙部品サプライヤーは、レーザー切断機に自動ローディング・アンローディングシステムを統合しました。これらのシステムには、リアルタイム監視と最適化のためのセンサーとAIアルゴリズムが搭載されており、この統合により、セットアップ時間が50%短縮され、生産スループットが25%向上し、品質管理が強化されました。

3. 電子機器メーカー

ある電子機器メーカーは、レーザー切断工程に半自動ローディング・アンローディングシステムを導入しました。このシステムは、材料搬送用の自動ツールチェンジャーとコンベアを備えており、この導入により、材料搬送時間の短縮、精度の向上、そして電子部品製造における品質の安定化が実現しました。

購入前に考慮すべき点

金属自動ローディング・アンローディングシステムを購入する際には、システムが生産要件と長期的なニーズを満たすことを確認するために、さまざまな要素を慎重に検討することが重要です。評価すべき重要なポイントを以下に示します。

1. 材料処理能力

- 金属の種類: システムが、作業する特定の金属 (鋼鉄、アルミニウムなど) と互換性があることを確認します。

- 重量とサイズ: システムが処理対象材料の重量、サイズ、厚さに対応できることを確認します。

- シート/部品寸法: システムが操作に必要な寸法の範囲に対応していることを確認します。

2. 自動化レベル

- 手動、半自動、または全自動: 完全な自動化が必要かどうか、または半自動化システムで十分かどうかを判断します。

- ロボット統合: 特定のアプリケーションにロボット アームまたはその他の自動化テクノロジが必要かどうかを評価します。

- ワークフローの効率: 生産速度に合わせてプロセスをどの程度自動化し、ダウンタイムを削減するかを検討します。

3. 容量とスループット

- 積み込み/積み下ろし速度: システムが生産ペースに合わせて必要なスループットを処理できることを確認します。

- サイクルタイム: 積み込みおよび積み下ろし作業のサイクル タイムを分析して、全体的な生産タイムラインと一致していることを確認します。

- バッチまたは連続ロード: 生産規模に応じて、バッチ システムと連続ロード システムのどちらが適切かを判断します。

4. システムの互換性と統合

- CNC/プレス統合: システムが CNC マシン、レーザー、またはその他の切断および曲げマシンと適切に統合されることを確認します。

- ソフトウェアの互換性: システムが既存の生産管理ソフトウェアまたは ERP システムと互換性があるかどうかを確認します。

- 自動化制御: ユーザー インターフェイスと制御システムの使いやすさとワークフロー内の他のマシンとの統合を確認します。

5. スペースとレイアウト

- フットプリントシステムが占有する物理的なスペースを考慮してください。ワークフローを妨げずに生産エリアに収まることを確認してください。

- アクセシビリティ: メンテナンス、原材料の積み込み、完成部品の積み下ろしのためにシステムに簡単にアクセスできることを確認します。

6. カスタマイズオプション

- モジュール設計: 進化する生産ニーズに基づいて将来の拡張やカスタマイズが可能なモジュール構成のシステムを探します。

- カスタマイズされたソリューション: サプライヤーが特定の材料または運用上のニーズに基づいたカスタマイズ オプションを提供しているかどうかを確認します。

7. 安全機能

- 安全センサーとガード: オペレータを保護するために、緊急停止ボタン、センサー、物理的なガードなどの堅牢な安全機構がシステムに備わっていることを確認します。

- 標準への準拠: システムが ISO や OSHA 規制などの地域および国際的な安全基準に準拠していることを確認します。

8. コストとROI

- 初期費用: 先行投資を分析し、生産性の向上や人件費の削減などの期待される利益と比較します。

- メンテナンス費用: 長期的なメンテナンスコストとスペアパーツの入手可能性を考慮してください。

- 投資収益率: 労力の削減、効率性の向上、より複雑なタスクの処理能力に基づいてシステムの ROI を計算します。

9. メンテナンスとサポート

- サービス契約: メーカーが提供する保証とサービス サポートを評価します。

- メンテナンス要件: システムのメンテナンスの容易さ、スペアパーツの入手可能性、必要なメンテナンスの頻度を確認します。

- トレーニングとインストール: サプライヤーがチームに適切なトレーニングを提供し、インストールとセットアップ中にサポートを提供することを確認します。

10. ベンダーの評判と参照

- サプライヤーエクスペリエンス: ベンダーがあなたの業界に自動化システムを提供してきた経験を調べてください。

- 顧客レビュー: 実際のアプリケーションにおける信頼性とパフォーマンスを評価するために、システムの現在のユーザーから参照を依頼することを検討してください。

- アフターサポート: テクニカル サポート、応答時間、交換部品の入手可能性など、アフター サービスの品質を評価します。

11. 環境への影響

- エネルギー消費: システムのエネルギー効率を分析して、運用コストを低く抑え、環境への影響を最小限に抑えます。

- 騒音レベル: 生産環境にノイズ レベルの制約がある場合は、ノイズ低減機能を検討してください。

これらの要素を慎重に評価することで、生産要件に適合し、効率を高め、長期的な価値を提供するシステムを選択できるようになります。

金属板積載・荷降ろしシステムの価格帯

金属自動ローディング・アンローディングシステムの価格帯は、システムのサイズ、容量、自動化レベル、ブランド、具体的な機能(例:CNC統合、ロボット工学、高度な安全機能)などの要因によって大きく異なります。一般的に、これらのシステムは以下の価格帯に該当します。

- 基本システム: 小規模またはそれほど複雑でないセットアップの場合、価格は通常 $20,000から$50,000.

- ミッドレンジシステム: 中程度の機能、優れた自動化、統合オプションを備えたシステムのコストは、一般的に $50,000と$150,000.

- ハイエンドシステム: 完全自動化、統合ロボット、大容量などの機能を備えた高度なシステムは、 $150,000~$500,000以上.

カスタマイズや、ソフトウェア統合、追加の安全対策といった追加機能も価格に影響を与える可能性があります。具体的な見積もりについては、サプライヤーにお問い合わせいただくと、お客様のニーズに合わせたより正確な見積もりをご提供できます。

荷役システムの将来動向

1. インダストリー4.0との統合

モノのインターネット(IoT)、人工知能(AI)、機械学習といったインダストリー4.0技術と荷役システムを統合することで、マテリアルハンドリングに革命がもたらされます。これらの技術は、リアルタイム監視、予知保全、データに基づく意思決定を可能にし、自動化システムの効率性と信頼性を向上させます。金属自動倉庫システムなどの他の自動化ユニットと接続するために、 ロボットプレスブレーキ, 巻き戻しおよびレベリングレーザー切断機板金加工工場は統合できる 板金自動化生産ライン.

2. 先進ロボット工学

ロボット工学の進歩は、より高度で高機能な自動化システムの開発を推進しています。人間のオペレーターと並んで作業できる協働ロボット(コボット)や、自律的に移動・搬送する自律移動ロボット(AMR)が、ますます普及しつつあります。

3. 柔軟性の向上

将来の金属板自動ローディング・アンローディングシステムは、より高い柔軟性を提供し、メーカーは異なる材質や部品サイズを容易に切り替えられるようになります。モジュール式で再構成可能なシステムにより、変化する生産要件への迅速な適応が可能になります。

4. エネルギー効率

持続可能性が優先事項となるにつれ、金属の積み込み・積み下ろしシステムはエネルギー効率を考慮して設計されるようになります。エネルギー効率の高いモーター、回生ブレーキシステム、スマートなエネルギー管理といった革新的な技術は、自動化された材料処理による環境への影響を軽減します。

5. ユーザーインターフェースの改善

ユーザーフレンドリーなインターフェースと直感的な制御システムにより、自動積み下ろしシステムの使いやすさとアクセシビリティが向上します。高度なHMIと拡張現実(AR)インターフェースは、オペレーターにリアルタイムの情報とガイダンスを提供し、全体的な効率を向上させます。

結論

レーザー切断機の金属自動化ローディング・アンローディングシステムは、生産性の向上、人件費の削減、そして製造現場の安全性向上に不可欠な要素です。手動システムから完全自動システムまで、これらの技術は様々な業界の多様なニーズに応える幅広いソリューションを提供します。ロボット工学、AI、インダストリー4.0技術の進歩が続く中、自動化された材料ハンドリングの未来は有望視されており、さらなる効率性、柔軟性、そして持続可能性をもたらします。

高度なローディング・アンローディングシステムに投資するメーカーは、生産プロセスの大幅な改善が期待でき、ますます要求が厳しくなる市場において競争力を維持できます。これらのシステムの利点、用途、そして将来のトレンドを理解することで、企業は情報に基づいた意思決定を行い、レーザー切断工程の潜在能力を最大限に活用することができます。

続きを読む: