目次

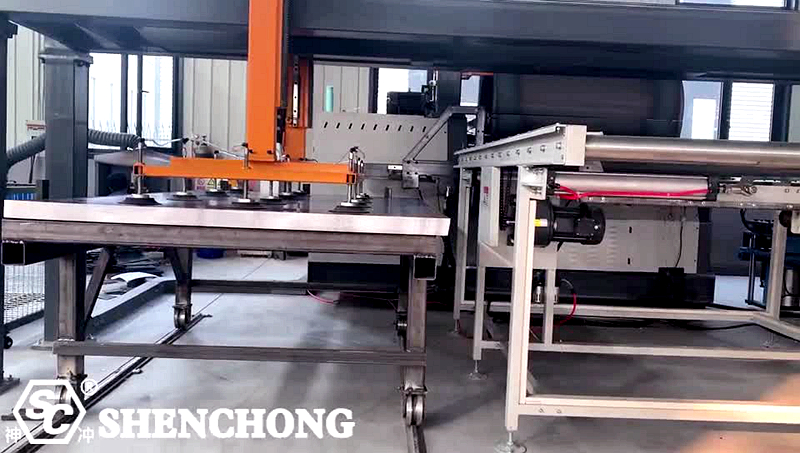

自動板金圧延システムは、板金圧延機(通常は3ロールまたは4ロール機)と、自動ローディング、アンローディング、ハンドリング、位置決め、検出、およびスケジューリング制御システムを統合したものです。板金圧延の自動化により、平板のローディング→自動センタリング→圧延→自動アンローディング→測定および反復生産まで、無人または最小限の人員での操作が可能になります。

適している用途: シリンダー、パイプ、貯蔵タンク、換気ダクト、圧力容器シェル、車両フレーム部品などの円形/円錐形部品の大量生産と安定製造。

1. 金属圧延自動化ユニットのコンポーネント

1) 自動積み下ろしシステム

板圧延機の自動ローディングおよびアンローディングシステムは、板のローディングが難しい、センタリング精度が不十分、手作業の強度が高い、圧延後のアンローディングが不便などの問題を解決するために開発されたインテリジェントな補助装置です。

このシステムは、「ハンドリング+センタリング+バッファリング+圧延後のアンローディング」により、板圧延機前後の全工程を完全自動化し、圧延効率と安全性を大幅に向上させます。

- トラスロボット(共通ソリューション)

- X/Y/Z 3軸サーボ制御、大型板金の取り扱いに適しています。

- 荷重範囲: 300kg、500kg、800kg、1.2トン(オプション)。

- 動作速度は最大80~120m/分(軽負荷)。

- 真空または磁気吸引システムを内蔵。

- 板金積載プラットフォーム

- 金属板のパッケージ全体を積み重ねることができます。

- 電動昇降により安定した上層高さを維持します。

- 自動シート分割装置を装備しています。

- 板金位置決め・センタリング機構

- 自動エッジアライメント装置。

- ロール方向の自動修正。

- 位置決め精度は±0.5mm(板金サイズにより異なります)です。

- 材料クランプ治具

- 真空吸盤:炭素鋼、ステンレス鋼、アルミニウム板に適しています。

- 永久磁石クランプ:高荷重容量、厚板(8〜25mm)に適しています。

- 機械式ジョークランプ: 耐久性の高い不規則な形状のプレート用。

- 板圧延機用自動インターフェース

- 板圧延機制御システムとの相互接続

- ロールプレートの開始位置を自動的に識別します

- 給送/荷降ろし経路を自動計画

- 安全インターロック:板圧延機の回転時に、自動的に積み込みと積み下ろしをロックします。

- 転がり後荷降ろしプラットフォーム

- 完成ロール自動受取装置

- オプションの反転、積み重ね、ローラーコンベア出力

- オプションの完成品積み重ねまたはコンベアライン接続

2) 板圧延機本体(コア機器)

対応プレート圧延機タイプ:

- W11 3ロール対称板圧延機

- W12 4ロール板圧延機 (統合オートメーションに最適)

- 上方調整式 / 下方調整式 / 油圧駆動式

- テーパープリベンディング、ローリング、精密制御をサポート

3) 金属圧延自動化インターフェース

- 拡張バスプロトコル(例:EtherCAT/CANopen/Profinet)

- NCプログラムライブラリを開く

- ロボット/PLCとのワンクリック連携

4) ワークフロー(典型的な自動ローリングプロセス)

- 自動供給: ロボット/ガントリーが材料倉庫からプレート材料を取り出します

- センタリングと位置決め:ビジョンまたはセンタリング機構による自動調整

- 自動プレベンディング:プレート圧延機は設定された曲線に従ってプレベンディングを行います。

- 自動圧延および成形:圧延プログラムを実行します

- 完成品の自動荷降ろし:ロボットアーム/カートが材料を受け取る

- 真円度検出(オプション):自動レーザー真円度測定

- 自動積み重ね/倉庫保管システム

2. 主な機能

- 自動給餌

ガントリーロボット / 産業用ロボット:

シート材のグリップ、ハンドリング、反転、正確な配置を実現します。

真空吸引カップグリップ機構:

さまざまな材質やシートの厚さ(0.8~20mm)に適応し、表面を傷つけずに安定した吸引力を実現します。

給餌バッファラック:

5 ~ 20 枚を事前に積み重ねることができるため、手作業の頻度が減ります。

センタリングおよび位置決めプラットフォーム:

シート材の左右・前後位置を自動検出し、オフセットを補正し、圧延機への正確な投入を実現します。

- 自動センタリングとフィード

アダプティブエッジアライメント:

レーザー測距により正確な給餌角度を確保

シート材を圧延機の下ローラー位置に自動で供給します。

- 協調圧延プロセス

自動給紙ローラーコンベア/電動ローラー:

シート材料を圧延機入口までスムーズに送ります。

レーザー測距/エッジセンサー:

シート材の端部と圧延開始点を自動で識別し、初圧延の精度を向上します。

空気圧/サーボクランプ装置:

シート材を安定してクランプし、ズレを軽減します。

- 自動荷降ろし

キャリートロリー/ローラーサポートシステム:

巻かれた円筒を受け止め、落下や変形を防止します。

サイドアウト荷降ろし構造:

シリンダーを転動エリアから自動的に押し出すことで安全性を向上します。

伸縮式エジェクタ機構(4ロールミル用):

成形されたシリンダーをローリングローラーの間から排出し、アンロードローラートラックに移送します。

3. 適用可能な板圧延機の範囲

比較表:

板圧延機の種類 | あ適用性 | 注記 |

3ロール板圧延機(W11) | ★★★★☆ | 一般的なアプリケーション、中程度の負荷 |

4ロール板圧延機(W12) | ★★★★★ | 自動化に最適、安定した積載位置 |

大型重量板圧延機(板厚20~60mm) | ★★★★☆ | 永久磁石クランプまたは機械式グリッパーが必要 |

小型圧延機 | ★★★☆☆ | 軽量ロボットアームに適合 |

4. 金属圧延自動化システムの利点

1) 人件費の大幅な削減

- 板圧延機1台あたりの必要人員が2~3人から0.5人(監視)に削減されます。

- 圧延プロセス中に手動で持ち上げたり、中心合わせしたり、サポートしたりする必要はありません。

2) 効率性の大幅な向上

- 給餌速度が50%~200%増加しました。

- 自動位置決めは手動操作よりも安定しています。

- バッチ連続圧延作業に適しています。

3) 圧延安定性の向上

- 自動センタリングと位置決めによりオフセット エラーが削減されます。

- プレートの真直度がより安定し、圧延の楕円率が低くなります。

- 20-40% により、複数のバッチ間の一貫性が向上します。

4) 安全性の強化

- 重いプレートや転がり領域への手動接触を回避します。

- 全プロセスレーザースキャン + 安全インターロック。

- プレートオフセット検出用の自動アラーム。

5) 標準化された品質の確立

- 送り角度の一貫性が高い。

- 20-30%によりローリング精度が向上しました。

- ローリング誤差は±1~2mm以内に安定します。

- 高性能圧力容器およびパイプライン産業における連続生産に適しています。

6) 大型サイズや重いプレート用に特別に設計

- 特に6~40mmの厚みのあるプレートや大判プレートに最適です。

- ロボット/トラスは、マテリアルハンドリング装置と連携して、重い材料を簡単に取り扱うことができます。

5. 標準構成例(W12-12×2500対応)

- SCローリングマシン 型式:W12-12×2500(12mm×2500mm)

- 積載トラス耐荷重:500kg

- 吸引方式:永久磁石吸引+シートセパレーター

- センタリング機構:両面自動アライメント+レーザー測定

- 荷降ろし方法:圧延後の自動コンベアローラー

- 総面積:約10m×5m

- 実際の板厚、幅、圧延径、作業場のスペースに応じてレイアウトをカスタマイズできます。

6. まとめ

SC板金圧延自動化システムは、板圧延機、 自動積み下ろし装置インテリジェント制御ソフトウェアと検出モジュールを備え、材料ピッキング、センタリング、プレベンディング、圧延、荷下ろしまで、板金ハンドリングの全工程を自動化できます。ロボットまたはトラスハンドリング方式を採用し、板圧延機と連携して制御します。高精度圧延、安定した生産量、無人連続運転能力を備え、円筒部品、エアダクト、パイプ、圧力容器シェルなどのバッチ生産シナリオに特に適しています。

- 生産能力の向上: 標準化されたサイクル タイムは安定して制御可能であり、効率が 1.5 ~ 3 倍向上します。

- 人員削減: 労働力が 3 ~ 4 人から 1 人に削減され、労働強度とコストが削減されます。

- より一貫した品質: 真円度と真直度の一貫性が向上し、やり直しが減ります。

- スケーラブルなスマート ファクトリー: 材料倉庫、溶接ライン、MES システムとインターフェイスして、データ駆動型の運用を実現できます。